В отраслях, работающих с металлом, активно используются различные технологические приемы для улучшения характеристик сплавов. Термообработка, в частности воздействие высоких температур, повышает прочность, твердость деталей из стали, при этом их размеры и форма остаются неизменными. Закалка в жидком азоте — одно из звеньев технологического процесса, необходимого для получения заданных свойств поверхностного слоя металла.

Технологии закалки металлов

Методы поверхностной закалки позволяют сохранить прочность стали, придав ей пластичность и устранив хрупкость металла. Проводят полную и неполную закалку. Второй вариант применяется исключительно для марок инструментальной стали.

Известно, что решающее значение на результаты закалки имеет скорость охлаждения сплава. Стремительное охлаждение используется только для устранения аустенита. Резкое снижение температуры в мартенситном промежутке (300-200℃) не желательно. Лучшей закалочной средой считается быстрое охлаждение в пределах наименьшей устойчивости аустенита. К основным закалочным средам относят:

- воду;

- водные растворы кислот и щелочей;

- масло;

- расплавленные соли;

- воздух.

Скорость отпуска в разных средах не одинакова, и процесс состоит из трех стадий — пленочного кипения, пузырчатого кипения и конвекторного теплообмена.

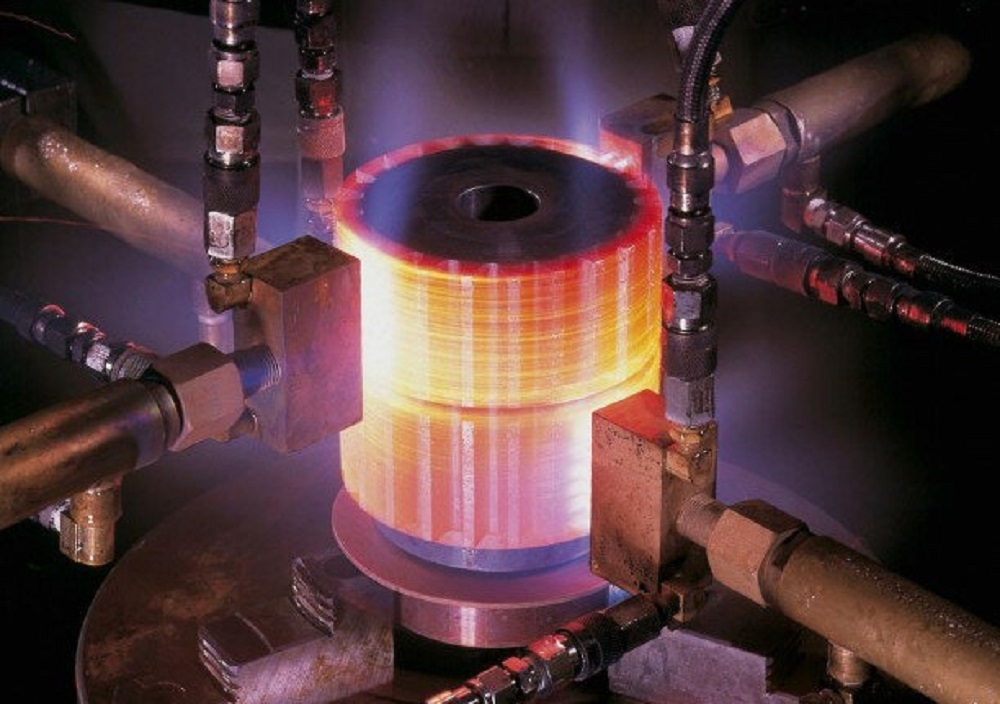

Способы поверхностной закалки: плазменная, импульсная, лазерная, электроконтактная и пр. Довольно часто изделия из металла стараются оградить от таких негативных явлений, как образование окалины и потеря содержания углерода. Делается это с использованием азота, образующего на поверхностях слой нитрида толщиной 0,3-0,6 мм, с помощью аммиака, подающегося в герметизированную печь для закалки и разлагающегося при высоких температурах на азот и водород.

Импульсная закалка – один из эффективных методов металлообработки. Суть технологии — воздействие высокочастотных импульсов на поверхности деталей из металла. Благодаря чередованию обработки с паузами, детали не меняют своей макро- и микрогеометрии, приобретая дополнительную износостойкость и сопротивляемость кавитации.

Этапы закаливания

В процессе закаливания металл проходит три стадии: нагрев, выдержка — в ходе которой и происходят структурные изменения в кристаллической решетке металла, и охлаждение, скорость зависит от типа сплава и конкретных свойств, приданных металлу после закаливания.

Закаливание происходит в одной среде, двух атмосферах, струйным и ступенчатым способом. При этом используется несколько технологий отпуска, в зависимости от применяемых диапазонов температур:

- низкие (2600С), для устойчивости металла к износу;

- средние (350-5000С), для выносливости и упругости;

- высокие (500-6800С), для пластичности и прочности.

Закаленные поверхности сохраняют свои характеристики при температуре 550-6500С. Цементация позволяет выдержать нагрев до 2250С, в то время, как азотирование повышает прочность в полтора-два раза.