Такой металл как алюминий получают на специализированных производствах посредством процесса электролиза глинозёма (оксида алюминия в виде сухого порошка белого цвета), помещенного в раствор расплавленного электролита. В производственном процессе сначала предусмотрено выделение в виде жидкого металла, который затем поступает в литейное производство на разлив в изложницы для формирования и застывания слитков. Однако сначала, на этапе «превращения» порошка в жидкую металлическую фазу, электролиз проводится с помощью определенного металлургического оборудования.

Электролизёры для алюминиевого производства

Для производства алюминия используются электролизёры. Это специальные печи-ванны, имеющие прямоугольную форму. В основе электролизного производства первичного алюминия положен метод Холла-Эру.

Если посмотреть на любую схему электролизера для получения алюминия, то можно увидеть прямоугольную ёмкость с кожухом из стальных листов. У больших печей-ванн кожух может также иметь и днище. Внутренность электролизёра выкладывается слоем шамотного кирпича, также боковые части выложены угольными блоками, а подина (дно) – специальными подовыми блоками с отверстиями для стержней, которые при работе электролизёра будут обеспечивать токоподвод к аноду.

Длина ванны может быть от пяти до десяти метров. Внутри её помещается криолит — Na3AlF6 (основной компонент электролита, необходимого для электрохимического процесса), его глубина около полуметра, и слой жидкого алюминия будет под ним.

Катодом служит подина электролизёра. Аноды находятся в верхней части, они представляют собой большие угольные блоки, постепенно погруженные в электролит с помощью специального механизма. Аноды в процессе электролиза сгорают, поэтому их постоянно заменяют. Сила тока, подаваемого к электролизёру, 150 тысяч ампер, напряжение около 5 вольт. Подача глинозема — основного сырья для получения алюминия – осуществляется сверху, на расплав. В самой электролизной ванне для алюминия обеспечивается температура 960 градусов.

Глинозём от контакта с анодом в результате электролитической реакции распадается на катионы алюминия и анионы кислорода. Далее алюминий разрежается в среде катода (электролита) и образовавшиеся в итоге капли собираются на дне. Так в ванне постепенно набирается расплавленный металл, при выливке из электролизёра его температура составляет 900 градусов.

А что происходит с металлом дальше, после электролизёра?

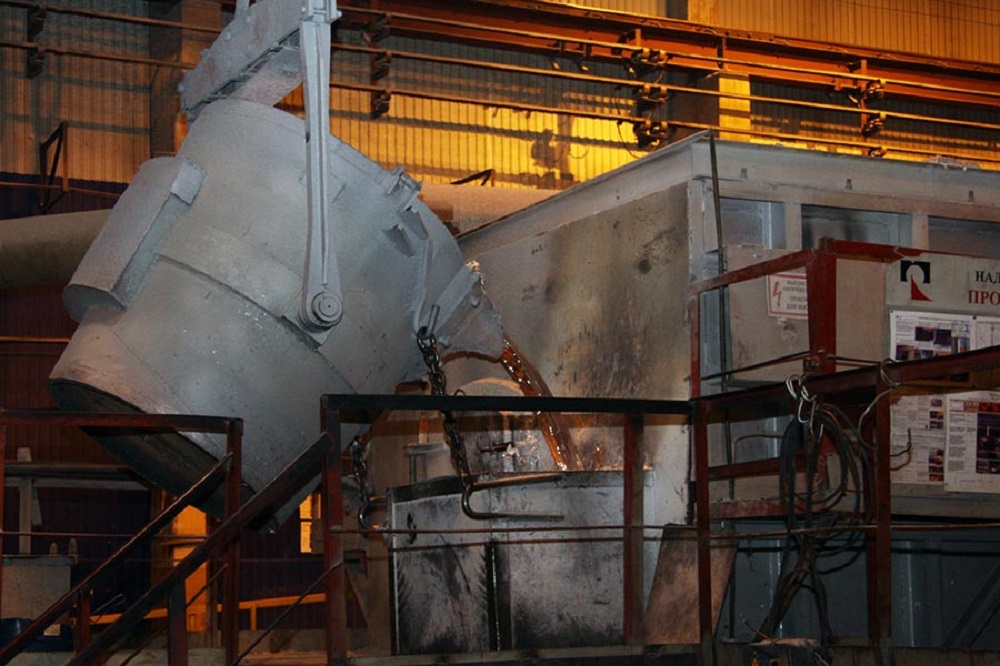

Для извлечения расплавленного первичного металла из электролизной ванны используются специальные вакуумные ковши. Далее в них расплав транспортируется в литейное отделение, где выливается в специальные печи-миксеры. Там происходит отстой, проводится рафинирование для повышения чистоты металла и удаления лишних примесей вместе со шлаком с поверхности.

Готовый металл разливают в специальные изложницы, которые обычно двигаются по конвейеру, снимают резко образовавшуюся тонкую оксидную плёнку и отправляют на охлаждение и затвердевание.