Комплексная автоматизация ваграночного процесса

В зависимости от принятой схемы ваграночной установки определяют объем параметров, подвергаемых контролю и регулированию. Затем разрабатывают принципиальную схему всей системы контроля и регулирования и подбирают требуемые приборы.

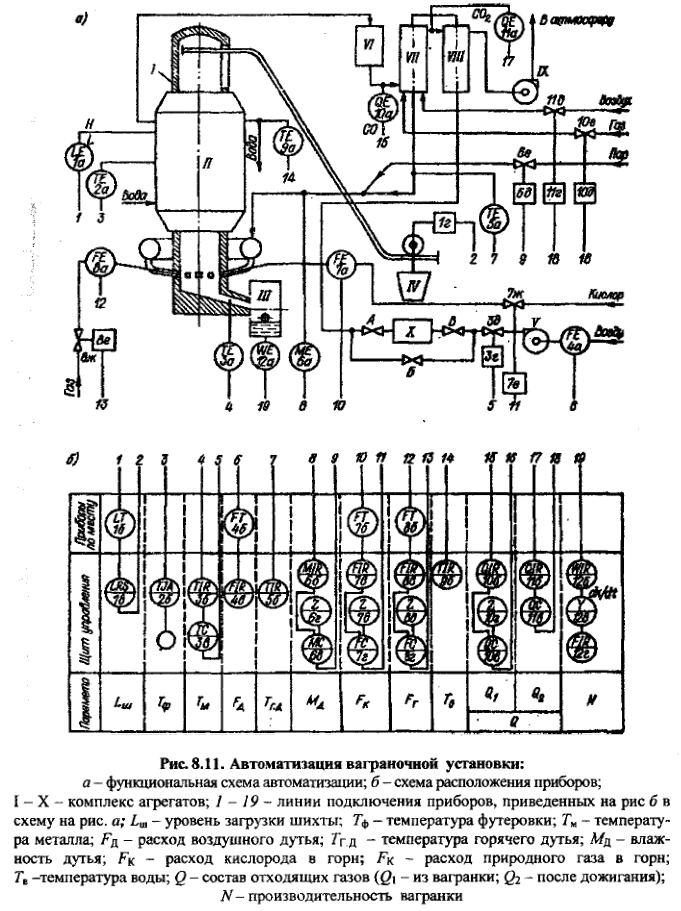

Функциональная схема автоматизации процесса плавки в закрытой вагранке показана на рис. 8.11 (I — вагранка закрытого типа; II — рубашка водяного охлаждения; III — поворотный копильник; IV — бадья для подачи шихты; V — воздуходувка; VI — мокрый очиститель отходящих газов; VII — радиационный рекуператор; VIII — конвективный рекуператор; IX — дымосос; X — осушитель воздуха).

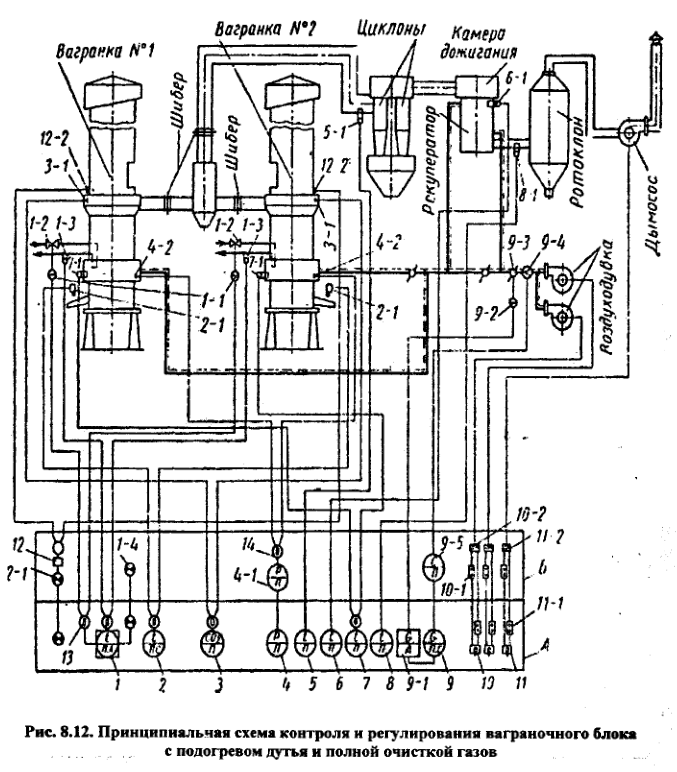

Технические средства, применяемые для автоматического контроля, приведены в табл. 8.1.

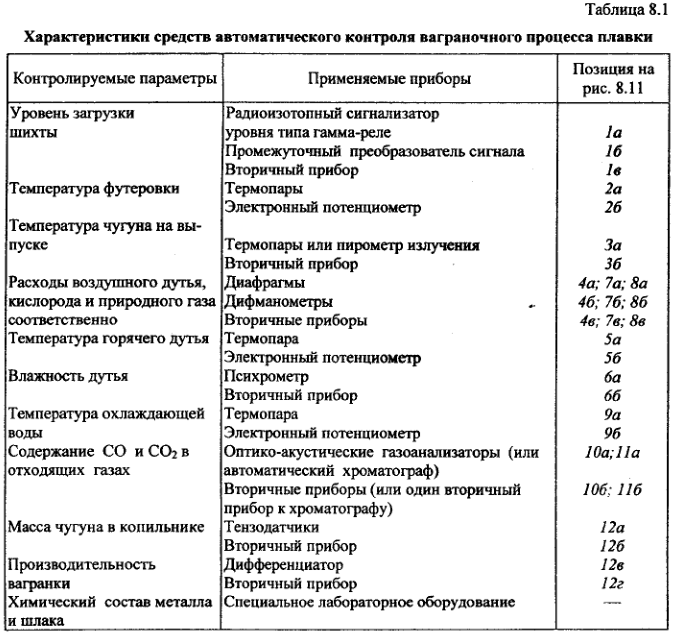

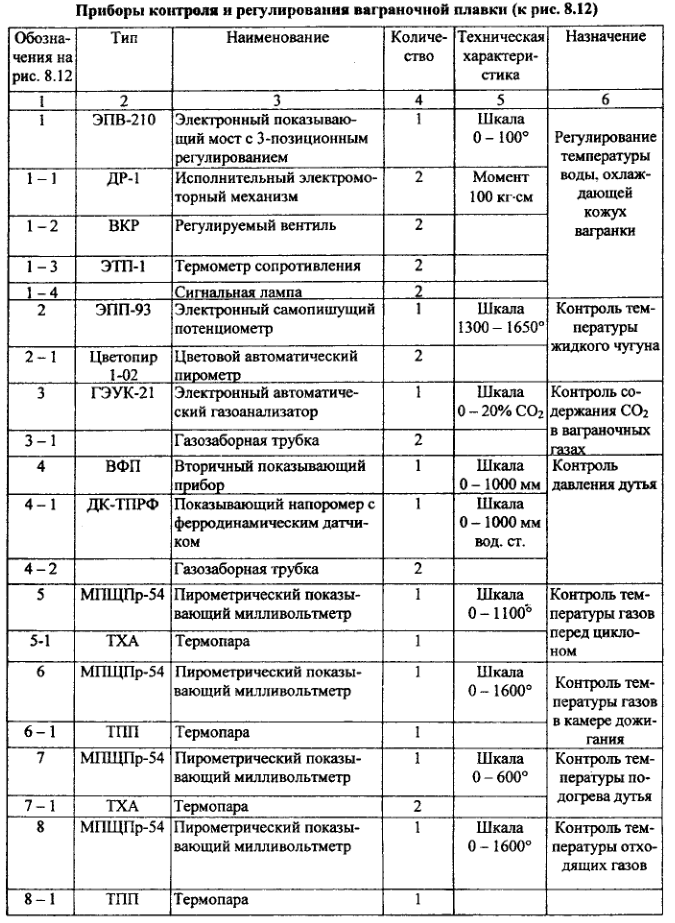

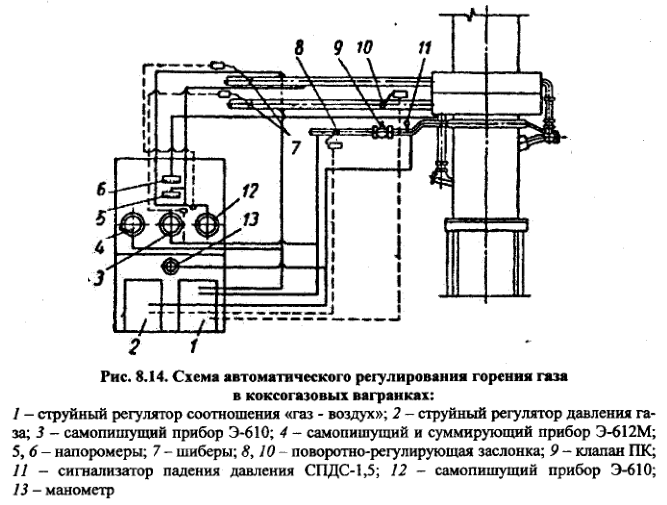

Схема контроля и регулирования ваграночной установки с полной очисткой и использованием теплоты отходящих газов для блока из двух вагранок приведена на рис. 8.12, используемые приборы указаны в табл. 8.2.

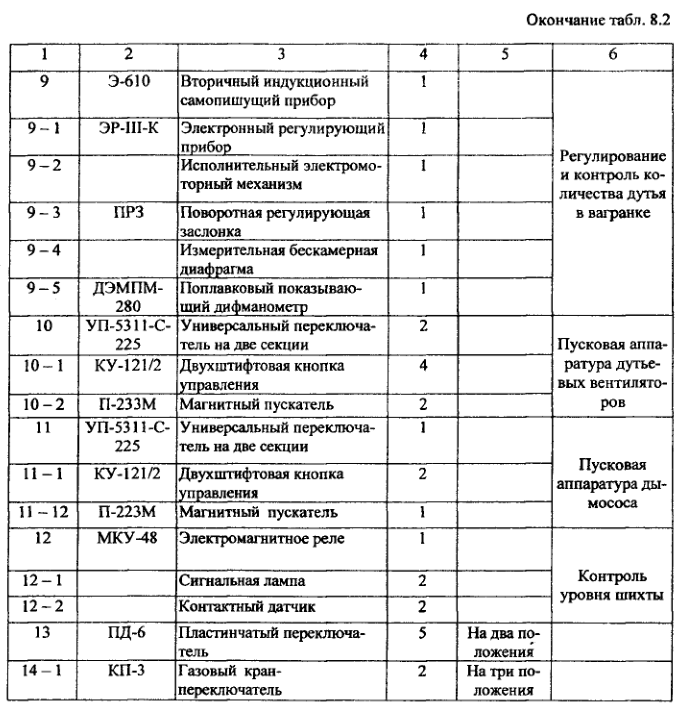

В схеме предусматривается контроль температуры газов в трех точках (перед входом в рекуператор, перед батареей циклонов и перед ротоклоном), контроль температуры горячего дутья, автоматическое регулирование температуры охлаждающей воды и т. д. На рис. 8.13 показано примерное расположение приборов на щите для блока из двух вагранок.

В рассмотренной схеме не отражено автоматическое регулирование температуры отходящих ваграночных газов перед очистными устройствами. Как указывалось выше, ваграночные газы приходится охлаждать до температуры 300-400 °С, смешивая их с холодным воздухом или вспрыскивая распыленную воду. Во всех случаях процесс может быть автоматизирован по тому же принципу, что и регулирование температуры охлаждающей воды.

Автоматическое регулирование температуры нагрева воздуха можно осуществить в самостоятельно отапливаемом или комбинированном рекуператоре (с использованием дополнительного топлива, помимо тепла ваграночных газов). В этом случае при снижении температуры дутья ниже заданной величины увеличивается подача топлива (например, природного газа).

Автоматическое регулирование горения газа

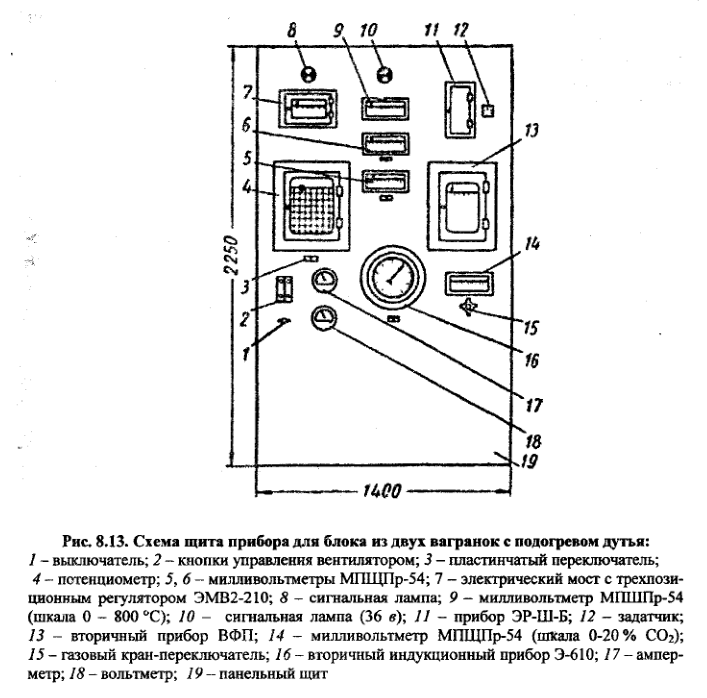

В коксогазовых вагранках важное значение имеет автоматическое регулирование соотношения между количеством подаваемого в вагранку природного газа и количеством воздуха для его сжигания. Нарушение правильного соотношения между этими величинами может привести к неполному сгоранию газа и образованию взрывоопасных смесей. Автоматическое регулирование соотношения «газ-воздух» осуществляется электронными или струйными регуляторами, обеспечивающими постоянство давления газа, независимо от изменения условий плавки, и его сжигание с соотношением к воздуху, равным 1:10 или 1:11. Для этой цели обычно устанавливают два струйных регулятора. Один из них служит для регулирования давления газа перед горелками (рис. 8.14), другой для регулирования соотношения «газ-воздух».

Импульсом для регулятора давления является давление газа перед горелками. В случае изменения давления поворотная регулирующая заслонка, установленная до точки отбора газа, меняет проходное сечение газопровода.

На регулятор соотношения «газ-воздух» поступают перепады давлений от диафрагм, установленных в воздухопроводе горелок и газопроводе. Таким образом, регулятор замеряет расход газа и воздуха и, воздействуя на сервомотор поворотно-регулирующей заслонки, имеющейся в воздухопроводе для горелок, поддерживает требуемый расход воздуха по отношению к расходу газа.

Кроме того, на коксогазовых вагранках предусматривается устройство автоматики безопасности, отключающее подачу газа и воздуха в случае падения давления в сети или остановки дутьевого вентилятора.

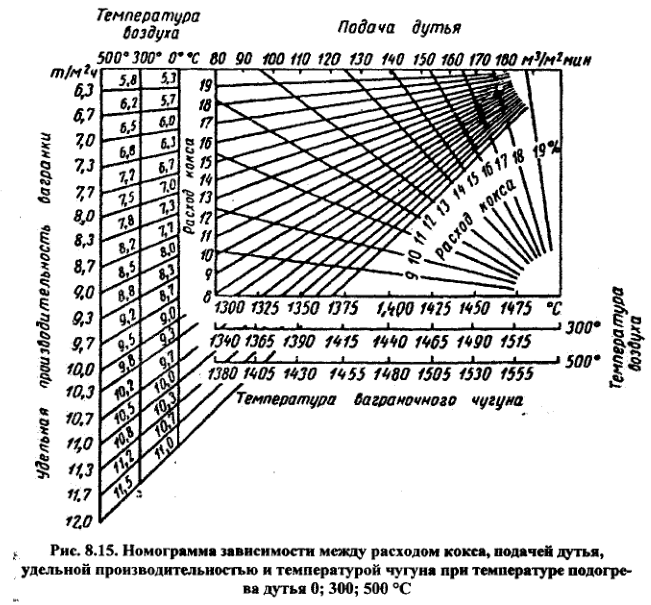

В настоящее время основными задачами автоматического управления ваграночным процессом следует считать стабильное получение чугуна высокой температуры и заданного состава и постоянство удельной производительности вагранки. Эти величины зависят главным образом от условий процесса горения, т.е. от расхода кокса и воздуха. Для автоматического регулирования этих параметров необходимо осуществить непрерывный контроль температуры чугуна на желобе, состава колошниковых газов и производительности вагранки. Эти данные поступают в специальное устройство, которое их обрабатывает, определяет скорость и направление изменения средних значений указанных параметров и дает команду на изменение расхода кокса или воздуха. Количественные зависимости между расходом кокса, подачей дутья, удельной производительностью и температурой чугуна при различных температурах подогрева воздуха (0, 300, 500 °С) приведены на номограмме (рис. 8.15).

Автоматический контроль уровня шихты

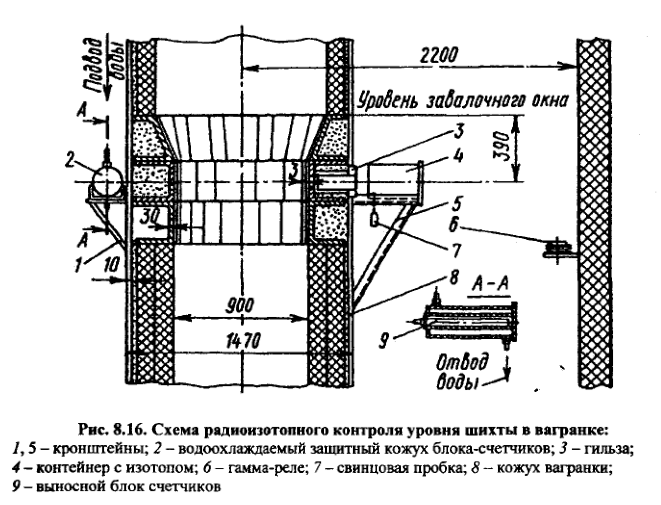

Примером может служить установка для контроля уровня шихты в вагранке радиоизотопным методом (рис. 8.16). В качестве генератора излучения использован изотоп кобальта Co60, который помещен в защитный свинцовый контейнер 4 с отверстием для узколимитированного луча. При ремонтных работах в вагранке это отверстие перекрывается свинцовой пробкой 7. Диаметрально противоположно источнику излучения установлен выносной блок 9, состоящий из пяти счетчиков, расположенных в стальном защитном кожухе 2 с водяным охлаждением. При отсутствии шихты в зоне гамма-излучение беспрепятственно проходит от излучателя к счетчикам, благодаря чему срабатывает гамма-реле 6, которое своими исполнительными контактами производит включение лампы и звонка. Как только при загрузке шихты ее уровень превысит установленный предел, интенсивность гамма-излучения резко снижается и гамма-реле выключает сигнальную лампу и звонок. Сигнальная лампа, звонок и переключатели вынесены на пульт управления скиповым подъемником. Безопасность труда обеспечивается отсутствием в месте установки гамма-источников постоянных рабочих.

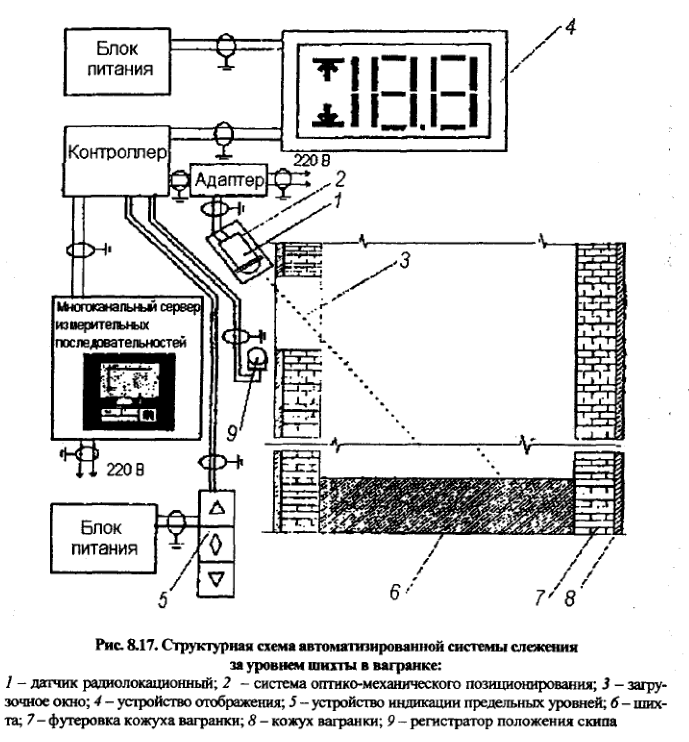

Оригинальная автоматизированная система слежения за уровнем шихты в вагранке, которая предназначена для определения уровня кокса, шихты и других сыпучих материалов, загружаемых в вагранку в ходе плавки и при подготовке к ней; сбора статистических данных о работе скиповых подъемников; ведения архива и вывода справочной информации приведена на рис. 8.17.

В разработанной системе для измерения уровня шихты применяются бесконтактные методы, так как при использовании изотопных датчиков можно определять лишь предельные уровни и невозможно проследить динамику изменения уровня шихты в ходе плавки.

В качестве первичного преобразователя для бесконтактного измерения уровня использован радиолокационный датчик, в основе работы которого лежит принцип ближней радиолокации с использованием линейно-частотно-модулированных сигналов СВЧ-диапазона электромагнитных волн.

Технические характеристики системы измерения уровня шихты:

напряжение питания от однофазной сети переменного тока, В ………………………………220(+22;-33);

частота питающей сети, Гц ………………………….50±1;

диапазон измерений, м ………………………………….2…40;

основная погрешность, м, не более ……………… ±0,1.

Автоматизированная система слежения за уровнем шихты в вагранке — программно-аппаратный комплекс.

Алгоритм работы системы позволяет настраивать временные параметры системы в соответствии с временными характеристиками работы технологического оборудования. Кроме того, можно выбирать параметры, определяющие порядок обработки полученных данных. Настройку системы осуществляют, определяя переменные конфигурации.

Перед началом эксплуатации системы необходимо описать переменные настройки для определения характеристик используемого оборудования и режимов работы системы. При отсутствии описания принимают базовый вариант конфигурации системы.

В системе слежения за уровнем шихты в вагранке существует основной рабочий и вспомогательные режимы функционирования.

Основной режим предназначен для определения уровня шихты в вагранке в ходе плавки, который выполняют по определенному алгоритму.

После проведения и обработки серии измерений на устройство отображения, расположенное на участке плавки, выводится информация о высоте столба шихты в вагранке и предупреждающие знаки о предельных состояниях системы. Для оперативного контроля хода плавки на экран терминала оператора системы выводится информация после каждой серии измерений.

На устройство регистрации предельных уровней, расположенное на рабочем месте завальщика, выводится информация о степени загрузки вагранки. Если уровень находится в рабочем диапазоне, на индикаторе предельных уровней загорается зеленый ромб — в этом случае загрузка шихты разрешена. При превышении уровня или выходе за нижнюю границу рабочего диапазона загораются индикаторы «красная стрелка вверх» или «красная стрелка вниз» соответственно. В этих случаях загрузка шихты запрещена. Границы рабочего диапазона задаются при настройке системы. По заявке пользователя устройство регистрации предельных уровней может быть выполнено в виде цифрового табло.

Информация о работе вагранки с заданной периодичностью записывается в архивный файл. Кроме отслеживания уровня шихты в вагранке, в основном рабочем режиме система контролирует работу скиповых подъемников в ходе плавки. Цикл измерений повторяется до тех пор, пока оператор не останавливает работу системы.

Вспомогательные режимы функционирования предназначены для тестирования составных частей системы, обработки архивной информации и выполнения сервисных функций.

Информация о работе вагранки может быть представлена в виде таблиц и графиков. Так, можно получить информацию: об уровне шихты в выбранной вагранке в течение определенных суток; информацию о ритме выполнения завалок; времени выполнения завалок в ходе плавки; о работе вагранок за определенный период.

Система автоматизированного слежения за уровнем шихты в вагранке освоена и эксплуатируется в литейном цехе ПО «МТЗ», опыт работы которой показал, что возможность непрерывного отслеживания текущего уровня шихты и синхронное его отображение на всех технологических площадках плавильного участка позволяют эффективно организовывать ведение процесса плавки.

Автоматизация плавки чугуна с обогащением дутья кислородом

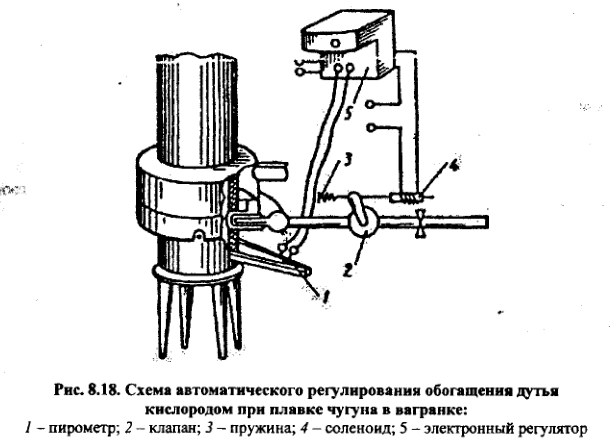

При температуре выпускаемого чугуна (она фиксируется на желобе пирометром 1), меньше требуемой, внутренние контакты регулятора 5 (рис. 8.18) замыкаются, вследствие чего по соленоиду 4 пойдет ток. Это приведет к открытию клапана 2, благодаря чему в вагранку начнет поступать кислород, который повысит интенсивность плавки, а следовательно, температуру получаемого чугуна. По достижении заданной температуры чугуна внутренние контакты регулятора 5 размыкаются, соленоид 4 обесточивается, а пружина 3 поставит рукоятку клапана 2 в положение «Закрыто», что прекратит подачу кислорода в вагранку.

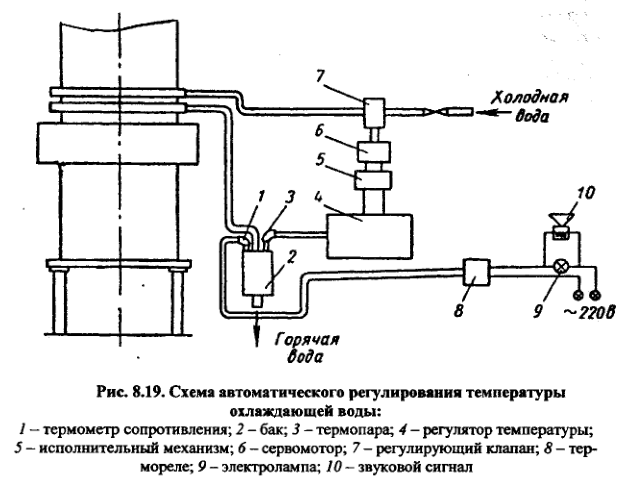

Автоматическое регулирование температуры охлаждающей воды

Схема автоматического регулирования температуры охлаждающей воды приведена на рис. 8.19. Температура отходящей из системы охлаждения воды непрерывно замеряется хромель-алюмелевой или хромель-копелевой термопарой 3, установленной в баке 2. Термопара вместе с электронным регулятором температуры 4 или с электронным мостом, имеющим трехконтактный регулятор, через исполнительный механизм 5 с сервомотором 6 управляют регулирующим клапаном 7 и изменяют расход воды в нужную сторону.

В случае возрастания температуры воды свыше 70 °С срабатывает термореле 8 и включает электролампу 9 и звуковой сигнал 10. Датчиком термореле служит термометр сопротивления 1.

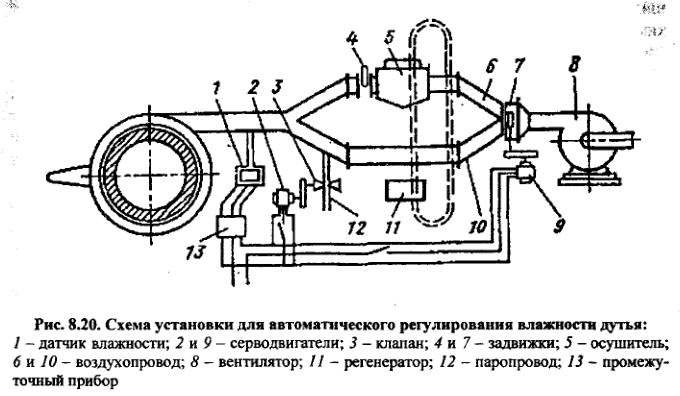

Схема автоматического регулирования влажности дутья

Схема автоматического регулирования влажности при работе на увлажненном и осушенном дутье приведена на рис. 8.20.

При использовании увлажненного воздуха осушитель 5 отключается после перекрытия воздухопровода 6 задвижками 4 и 7. Атмосферный воздух, засасываемый вентилятором, поступает в воздухопровод 10, в нем увлажняется перегретым паром, который по паропроводу 12 через клапан 3 поступает от цеховой магистрали или от специального парогенератора. Расход перегретого пара регулируется с помощью регулятора, включающего датчик влажности 1, промежуточный прибор 13, серводвигатель 2 и клапан 5.

При работе на осушенном дутье воздух, поступающий в систему от вентилятора 8, проходит одновременно по воздухопроводам 6 и 10, смешивается в определенной пропорции и поступает в вагранку. Система, распределяющая воздух по воздухопроводам 6 и 10, включает датчик влажности 1, промежуточный прибор 5, серводвигатель 9 и задвижку 7. Задвижка 7 устроена так, что сумма сечений открытых окон воздухопроводов постоянна при любом ее положении.

При работе на осушенном дутье задвижку 4 открывают вручную, серводвигатель 2 отключается.

Настройка системы кондиционирования воздуха на необходимую влажность (уставку) при работе на осушенном и увлажненном воздухе производится вручную.

Для автоматического регулирования влажности дутья вагранки могут быть применены и другие установки кондиционирования воздуха, однако принцип их работы аналогичен описанному.

Для полного отбора влаги из воздуха в осушителях применяют растворы хлористого лития или хлористого кальция. Насыщенный влагой раствор освобождается от влаги в регенераторе 11 и вновь поступает в осушитель.

Твердые сорбенты — силикагель и алюмогель обеспечивают более полное осушение воздуха, чем растворы. В случае твердых сорбентов применяют осушитель, состоящий из двух камер. Если одна камера работает, то другая находится на регенерации.

В качестве датчиков в системах регулирования влажности дутья используют волосяные гигрометры или психрометры.

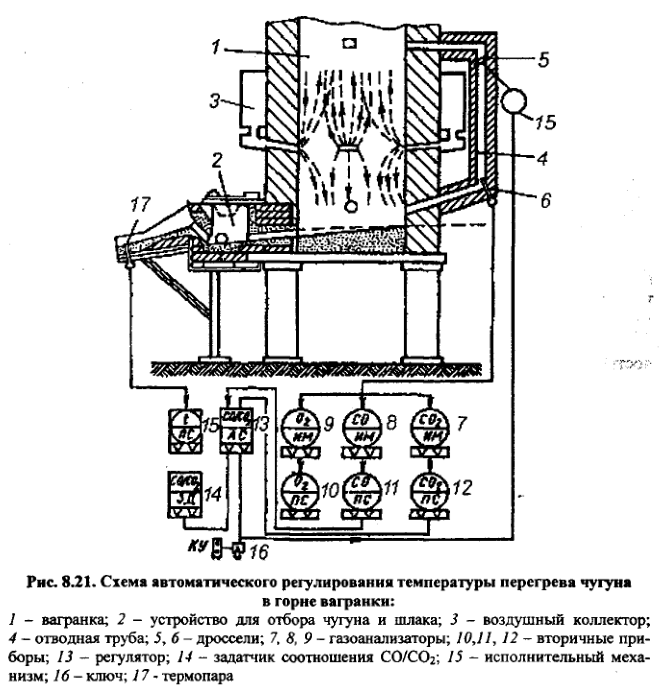

Автоматическое регулирование температуры перегрева чугуна в горне вагранки

Отечественный и зарубежный опыт ваграночной плавки чугуна с перегревом металла в горне и в копильнике вагранки показал, что можно перегреть металл до 1500 °С в вагранках, направляя часть дутья (20 %) в горн, вследствие чего расширяется окислительная зона в вагранке, продукты горения попадают через переходную летку в копильник, подогревают его и затем отводятся по трубе из копильника.

Схема автоматизации регулирования степени перегрева чугуна с дополнительным обогревом горна без горячего дутья и с одновременным перегревом шихтовых материалов в вагранке перед плавильной зоной за счет физической и химической теплоты отходящие газов показана на рис. 8.21.

Вагранка 1 снабжена устройством для комплексного отбора жидкого чугуна и шлака 2. Кроме фурменного воздушного коллектора для дутья 3, она дополнительно имеет отводные трубы 4, для отвода газов из горна. Отводимые газы, температура которых составляет 1650-1700 °С, по отводным трубам поступают в зону подогрева шихты. Для регулирования скорости и количества ваграночных газов на отводных трубах 4 предусмотрен специальный дроссель 6, с помощью которого регулируется количество отводимого газа в зону подогрева шихты.

Дополнительный подогрев шихты, кроме экономии топлива, значительно улучшает тепловой режим вагранки, так как в этой области догорает окись углерода оборотных газов. В нижней части горна вагранки создается дополнительная зона высоких температур, благодаря которым нагревается нижняя часть горна. Капли металла, пройдя через эту зону, перегреваются до высокой температуры.

Схема контролирует и автоматически регулирует перегрев чугуна в горне, независимо от того, работает вагранка на коксовом или коксогазовом топливе. Автоматическое регулирование основано на принципе сравнения соотношения CO/CO2 к заданному параметру. Порции газов от датчика поступают на автоматические газоанализаторы 7, 8 и 9 для их анализа на CO2, CO и O2 Содержание этих газов регистрируется на вторичных приборах 10, 11 и 12. Импульсы со вторичных приборов на CO2 и CO, в которые встроены дополнительные ферродинамические датчики, поступают на регулятор 13 соотношения CO/CO2, с которым связан задатчик соотношения 14. От регулятора соотношения импульсы передаются на исполнительный механизм, который приводит в действие исполнительный механизм 15, приводящий в движение дроссель 5. Перевод с автоматического на ручное управление осуществляется совмещенным ключом 16 выбора режима работы. Температура металла на выпуске измеряется непрерывно термопарами погружения 17 типа ПР 30/6 с алунодовыми наконечниками, устанавливаемыми в обмазке желоба чугунной летки, и регистрируется потенциометром.