Главной задачей, решаемой в процессе разливки стали на МНЛЗ, является получение на выходе из водоохлаждаемого медного кристаллизатора заготовки, толщина застывшей корочки металла в которой обеспечивает нормальное вытягивание заготовки из кристаллизатора. Для предотвращения приваривания металла к стенкам кристаллизатора (температура плавления меди 600-700 С), кристаллизатор совершает возвратно-поступательные движения: замедленное движение вниз (2\3 времени) и быстрый возврат в исходное положение. Основные требования к тепловому режиму кристаллизатора:

- Расход охлаждающей воды должен исключить перегрев воды, который вызывает отложение солей в кристаллизаторе, тем самым ухудшая теплообмен. Температура воды на выходе из кристаллизатора не должна превышать 50-60 С.

- При выходе слитка из кристаллизатора толщина застывшей корочки металла должна быть достаточной для исключения прорыва жидкого металла от действия ферростатического давления.

- Распределение интенсивности теплоотвода по длине и периметру слитка должно обеспечивать отсутствие значительных перепадов температур, от величины которых зависит величина термических напряжений, возникающих в слитке.

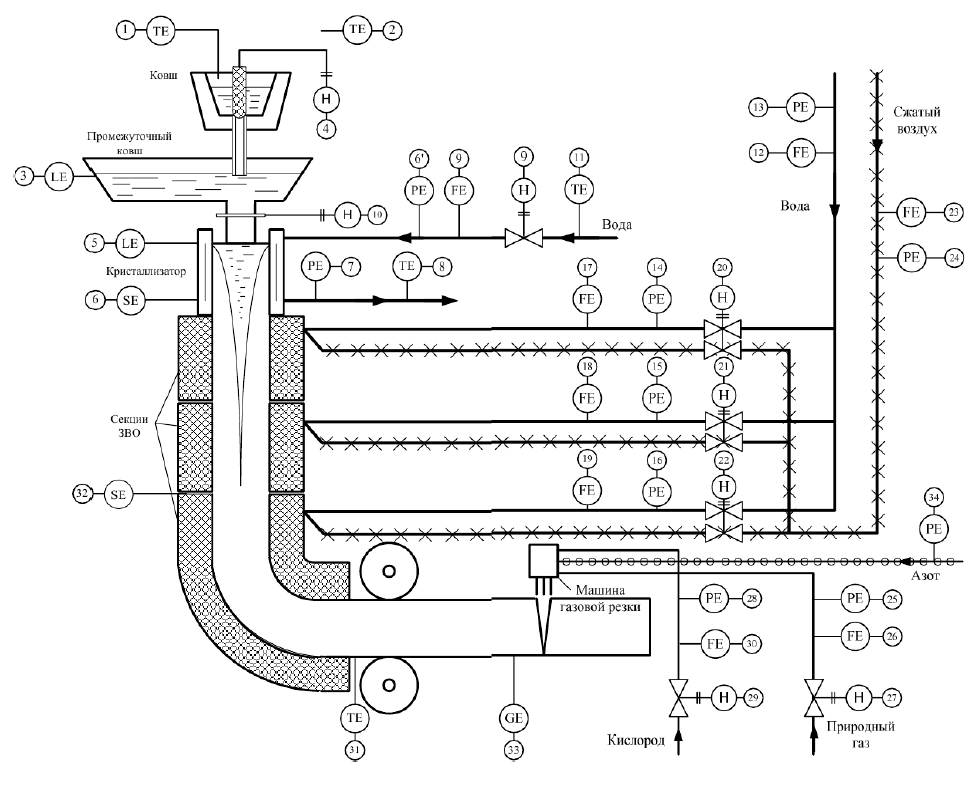

Схемой автоматизации теплового и технологического режима МНЛЗ предусмотрено:

1 – измерение температуры жидкой стали в сталеразливочном ковше. Измерение осуществляется стационарно установленной термопарой.

2 – измерение температуры жидкой стали в сталеразливочном ковше резервной термопарой погружения при возникновении аварийной ситуации.

3,4 – измеряется и регулируется уровень металла в промежуточном ковше. Промежуточный ковш необходим для разделения разливки на ручьи и для обеспечения возможности замены сталеразливочных ковшей, не прерывая процесса разливки. Регулирование уровня в ковше осуществляется изменением расхода металла из сталеразливочного ковша.

5,10 – измеряется и регулируется уровень металла в кристаллизаторе. Регулирование осуществляется перемещением шиберного затвора.

6 – контроль положения кристаллизатора. Кристаллизатор для предотвращения приварки металла к стенке совершает периодические возвратно-поступательные движения.

6’ – измеряется давление охлаждающей воды на входе в кристаллизатор. Схемой предусмотрено наличие аварийной сигнализации при падении давления.

6’,7 – измеряется перепад давления охлаждающей воды на входе и выходе кристаллизатора. По данному перепаду косвенно судят о зарастании кристаллизатора.

8 – измеряется температура воды на выходе из кристаллизатора (должна быть не больше температуры выпадения солей 60°С).

9, 9’ – измеряется и регулируется расход воды на охлаждение кристаллизатора. После выхода заготовки из кристаллизатора дальнейшее её охлаждение осуществляется в ЗВО: сначала водяное, затем водовоздушное.

11 – измеряется температура охлаждающей воды на входе в кристаллизатор. По разнице температур воды на входе и выходе с учетом текущего расхода воды можно косвенно управлять температурным режимом кристаллизатора.

12 – измеряется общий расход воды в зону вторичного охлаждения (3 секции).

13 – измеряется давление воды, подаваемой в ЗВО. Сжатый воздух, используемый в ЗВО, предназначен для разбрызгивания воды и обеспечения «мягкого» режим охлаждения с целью предотвращения резких температурных перепадов на поверхности охлаждаемых заготовок.

14,15,16 – измеряется давление охлаждающей воды в каждую секцию ЗВО.

17-20, 18-21,19-22 – измеряется и регулируется расход воды в каждую секцию ЗВО. Для предотвращения местного переохлаждения расход воды регулируется в зависимости от скорости разливки по прямолинейной зависимости. Одновременно с подачей воды путем перемещения сдвоенных клапанов изменяется расход сжатого воздуха пропорционально расходу воды.

23 – измеряется расход сжатого воздуха в ЗВО.

24 – измеряется давление сжатого воздуха в общей магистрали МНЛЗ. Регулирование расхода воздуха в каждую секцию осуществляется по принципу объемного пропорционирования расходов воздуха и воды путем установки одного ИМ на два РО. После охлаждения сляб разрезается газокислородным резаком на мерные длины. Этот резак по команде от датчика длины 33 устанавливается и закрепляется на заготовку, двигаясь вместе с ней.

25,28,34 – измеряется давление природного газа, кислорода и азота на газокислородный резак. Схемой предусмотрена сигнализация при падении давления кислорода и природного газа. Кислород используется в газокислородном резаке не только для расплавления металла, но и для отдува жидкого металла из зоны расплавления. Азот подается для уменьшения режущего расхода кислорода.

26,27,29,30 – измеряются и регулируются расходы природного газа и кислорода на резак.

31 – измеряется температура поверхности заготовки на выходе МНЛЗ. Имеются случаи, когда неостывшие заготовки, равномерно охлажденные до температуры 1100 °С, непосредственно подаются в чистовые группы прокатного стана без подогрева в методических печах – режим прямой прокатки.

32 – измеряется скорость вытягивания слитка (тахогенератором).

33 – измерение длины заготовки с целью обеспечения точности пореза на мерные длины.