Дуговая сталеплавильная печь – печь, в которой теплота электрической дуги используется для плавки стали. Ёмкость дуговых печей колеблется от 6 до 200 тонн. Эти печи служат в первую очередь для выплавки легированных и высококачественных сталей, которые затруднительно получать в конверторах и мартеновских печах. Одна из главных особенностей дуговой печи – возможность достижения в рабочем пространстве высокой температуры (до 2500 °С).

Основные преимущества дуговой сталеплавильной печи:

- возможность регулирования окислительно-восстановительных свойств среды по ходу плавки, а также обеспечения в печи восстановительной атмосферы и безокислительных шлаков, что предопределяет малый угар легирующих элементов (для справки: угар – потери металла в результате окисления при плавке или при нагреве);

- быстрый нагрев металла, связанный с вводом тепловой мощности в самом металле. Это позволяет вводить в печь большие количества легирующих элементов;

- плавная и точная регулировка температуры стали;

- более полное, чем в других печах, раскисление металла, получение его с низким содержанием неметаллических включений;

- получение стали с низким содержанием серы.

Одним из недостатков дуговой печи является необходимость обеспечения высокого качества шихтовых материалов, из которых 75-100 % составляет стальной лом. Лом должен иметь как можно меньше примесей цветных металлов, фосфора, ржавчины. Лом должен быть тяжеловесным для загрузки его в один приём, т.к. каждая загрузка лома значительно удлиняет плавку. Другой недостаток дуговой печи в непроизводительном использовании мощностей печи в периоды низкого потребления энергии (окислительный и восстановительный периоды).

Дуговые печи делят на печи прямого действия (дуга между электродом и нагреваемым материалом), косвенного действия (дуга между электродами за пределами нагреваемого материала) и закрытого действия (дуга находится под слоем материала). Пример печи закрытого действия – ферросплавная печь. В печах такого типа наименьшие потери теплоты через свод, т.к. он экранируется от дуги слоем материала.

Сталеплавильные дуговые печи обычно являются печами прямого действия и их разделяют на печи переменного тока (ДСП) и печи постоянного тока (ДППТ). В печах переменного тока трехфазный ток проходит между электродами через посредник, которым является шихта (металл, углерод). В этих печах требуются дорогостоящие устройства для компенсации низкого cos ϕ и присутствуют большие индуктивные сопротивления токоподвода в короткой сети, что обусловливает самопроизвольный перенос мощности с одной фазы на другую. В результате возможно образование «мертвой» (отсутствие мощности) и «дикой» (избыточное выделение мощности) фазы.

В печах постоянного тока выделение мощности происходит равномерно и отсутствуют компенсирующие устройства, присущие печам переменного тока. В ДППТ вместо трех графитовых электродов находится только один (хотя он и может быть расщеплен на несколько), а вторым электродом (анодом) является подовый электрод. Преимущества печей постоянного тока по сравнению с печами на переменном токе в 1,5-2 раза меньшем расходе графитовых электродов, на 5-15 % меньшем расходе электроэнергии, на 10 % меньшем износе огнеупоров, в 8 раз меньшем выбросе пыли (0,9-1 кг/т вместо 7-8 кг/т в печи переменного тока) и в меньшем уровне шума (90 децибел взамен 120 децибел в печах переменного тока). Главный недостаток печей постоянного тока связан с получением постоянного тока из переменного тока и большие капитальные затраты на преобразователи тока. Для компенсации этого недостатка разработаны специальные полупроводниковые технологии. К недостаткам ДППТ также можно отнести необходимость использования более дорогостоящих электродов большего диаметра (700-750 мм) взамен электродов диаметром 350-610 мм в ДСП и недостаточную надежность подовых электродов.

В настоящее время на металлургических заводах наиболее распространены печи переменного тока, хотя доля печей на постоянном токе все время растет.

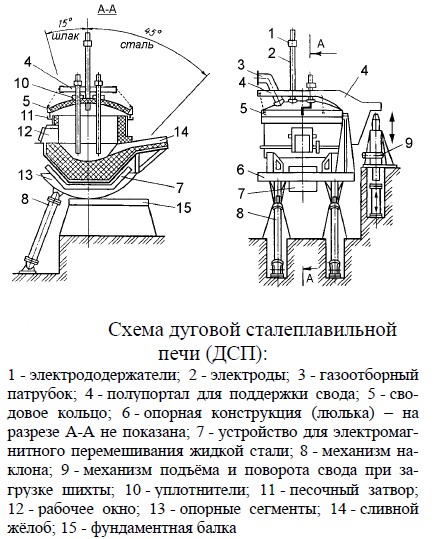

Принцип работы ДСП следующий. Шихтовые материалы загружают на подину печи сверху в открываемое рабочее пространство с помощью бадьи (корзины) с открывающимся дном.

После этого свод печи надвигается на ванну, имеющую форму чаши. Электроды опускают через отверстия свода до возникновения короткого замыкания с шихтой и зажигают электрические дуги. Плавление и нагрев осуществляются за счёт теплоты электрических дуг, возникающих между электродами через жидкий металл или металлическую шихту. После расплавления шихты в печи образуется слой жидкого металла и шлака. Путем добавок в жидкую сталь раскислителей и легирующих добавок добиваются нужного состава стали. Готовую сталь и шлак выпускают через сливной желоб, наклоняя рабочее пространство. Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки, ремонта пода, загрузки материалов и промежуточного выпуска шлака (в окислительный период). Температура жидкой стали при выпуске на 120-150 °С выше температуры ликвидус и составляет 1550-1650 °С.

По ходу плавки выделяют 4 периода:

1 – подготовка печи к плавке (20-40 минут). Исправление изношенных участков пода заправкой подины магнезитовым порошком, завалка шихты;

2 – период плавления (70-180 минут). Ввод максимальной электрической мощности. Нагрев и расплавление шихты; формирование шлака за счет окисления кремния, марганца, углерода и железа кислородом воздуха, окалины. Возможно использование газокислородных горелок, установленных в стенках или в своде, для ускорения расплавления твердой шихты. Возможна продувка жидкого металла кислородом для ускорения процесса плавления остатков нерасплавившейся шихты. Удаление основной массы фосфора из металла за счет наличия основного железистого шлака;

3 – окислительный период (30-90 минут). Слив основной массы шлака для удаления из печи фосфора; присадка шлакообразующих добавок (известь и др.); присадка руды для интенсивного окисления углерода, получения эффекта «кипения», во время которого происходит дефосфорация металла и удаление с пузырьками СО водорода и азота; периодический слив вспененного шлака; нагрев металла до температуры выпуска; полный слив окислительного шлака для исключения перехода фосфора из шлака в металл в восстановительный период;

4 – восстановительный период (40-120 минут). Присадка ферромарганца и феррохрома для доведения содержания марганца и хрома до требуемого для выплавляемой марки стали, а также ферросилиция и алюминия для раскисления металла (раскисление – удаление из жидкого металла кислорода путем присадки раскислителей: углерода, кремния, марганца); наводка высокоосновного шлака путем добавки извести, плавикового шпата и шамотного боя для ускорения раскисления и удаления серы из металла; раскисление молотым коксом; раскисление молотым ферросилицием в смеси с известью, плавиковым шпатом и коксом; по необходимости добавка сильных раскислителей: силикокальция и алюминия; легирование стали ферровольфрамом, феррованадием, ферросилицием, ферротитаном, алюминием и др.; выпуск стали вместе с шлаком для дополнительного перехода в шлак серы и неметаллических включений.

Основные параметры, которые лимитируют процесс плавки, это температура футеровки и полная электрическая мощность. Если температура низкая, то мощность поддерживают максимальной без опасности перегрева футеровки. Нежелательным является для футеровки превышение температуры 1500-1800 °С. Подину обычно выполняют из магнезитового кирпича, а стены и свод ванны – из магнезитохромитового кирпича. Стойкость футеровки стен и свода колеблется в пределах 75-250 плавок. Стойкость подины составляет 1500-5000 плавок при условии ее обновления после каждой плавки путём заправки магнезитовым порошком. Общая толщина подины на печах, работающих с электромагнитным перемешиванием, не должна превышать 800-900 мм.

Во время плавки из ДСП выделяется большое количество запылённых газов (особенно в окислительный период). Температура газов составляет 900-1400 °С. Среднее количество газов в окислительный период достигает 180-200 м3/(т⋅час). При мокрой очистке от пыли газ охлаждается и затем выбрасывается в атмосферу.

Для снижения расхода энергии в ДСП рекомендуется следующее:

- 1. перенос операций окисления и восстановления в дуговую печь меньшей мощности (установки «ковш-печь» . В этом случае резко сокращается мощность холостого хода и, соответственно, падает удельный расход энергии;

- 2. предварительный топливный подогрев шихты перед загрузкой в ДСП. Для этого можно использовать загрузочную бадью. Результат: экономия дорогостоящей электроэнергии;

- 3. использование газокислородных горелок для предварительного нагрева и плавления шихты. Результат: сокращение длительности плавления и расхода электроэнергии (на 10-15 %). Тот же эффект получается при вдувании в струе кислорода углесодержащих материалов;

- 4. использование физической теплоты уходящих газов с применением сухой очистки для последующего подогрева воды или без очистки для подогрева шихты;

- 5. использование физической теплоты жидких шлаков для получения горячей воды и других целей;

- 6. наклонная установка электродов (до 45 градусов от вертикали), что позволяет отводить газы вертикально вверх через шахту и подогревать шихту. Дополнительный эффект: снижение расхода электродов за счёт охлаждения их концов.

Устройство подины, стен и свода основной дуговой печи

Подина дуговой печи выдерживает, как правило, двухлетнюю кампанию (более 4 000 плавок) до полной замены в очередном капитальном ремонте.

Основная футеровка подины дуговой печи состоит из набивного слоя, слоя кирпичной кладки и теплоизоляционного слоя. При ее создании соблюдается следующая последовательность выполнения операций:

Днище металлического кожуха печи выкладывают листовым асбестом толщиной 10—20 мм, перекрывая швы между собой.

Засыпают шамотный порошок для выравнивания поверхности (5-30 мм). Стены кожуха изолируют листовым асбестом в один — два ряда. На выровненную поверхность днища укладывают шамотный кирпич в один-два ряда на плашку и на ребро, засыпая швы шамотным порошком и простукивая их деревянным молотком.

На шамот выкладывают магнезитовый кирпич на ребро, на плашку линейными рядами, кладку ведут от центра днища печи к стенкам. Швы параллельных рядов кладки не должны совпадать, поэтому в каждом ряду кирпичи выкладывают под углом 45° к предыдущему ряду. Кладку выполняют «насухо», притирая кирпичи один к другому. Толщина швов не должна превышать соответственно 1 и 2 мм в центре и у стенок (контролируют щупом).

Перед кладкой подины подбирают кирпичи одинаковых размеров без отбитостей. Каждый ряд кладки пересыпают магнезитовым порошком, простукивая кирпичи деревянными молотками для уплотнения.По окружности кожуха печи оставляют температурный зазор шириной до 65 мм, заполняя его асбестовой ватой. Искажений ширины и вертикальности зазора не допускают.

Кладку откосов из нормального магнезитового кирпича ведут уступами. На кладке подины намечают окружность определенного диаметра (зависит от емкости печи) и по ней выкладывают окантовочное кольцо из магнезитового кирпича. Пространство между кольцом и подиной выравнивают набивной магнезитовой массой и на образованной площадке выкладывают первый ряд откосов. Последующие ряды кладки откосов ведут с перекрытием швов предыдущего ряда, образуя уступы, обеспечивающие получение заданной ширины будущего верхнего ряда. В температурный зазор откосов утрамбовывают набивную массу, перекрывая его верхним рядом кирпичной кладки. После выравнивания магнезитовым порошком верха откосов, приступают к кладке стен.

Во время кладки стен их толщину уменьшают (к своду) и придают стенам небольшой уклон (15—20°).

Для уменьшения тепловых потерь через стены кладку изолируют от каркаса листовым асбестом, пеношамотным или шамотным кирпичом и другими материалами. Для удобства в работе листовой асбест приклеивают к каркасу печи жидким стеклом.

Стены основных дуговых печей выкладывают магнезитовым и хромомагнезитовым кирпичом (динасовый кирпич в основной печи под действием известковой пыли быстро ошлаковывается, поэтому такая кладка стен мало распространена). В стенах сверхмощных дуговых печей вместо огнеупорной кладки в верхней зоне используют водоохлаждаемые элементы в соответствии с определенными требованиями (толщина стенки элемента 14-20 мм; расход воды на охлаждение 6-9 м3 на 1 м2 площади стенового элемента; исключение контакта элементов со шлаком и металлом; скорость истечения воды в элементах 2-6 м/с; шипы на поверхности должны предотвращать сползание огнеупорной подмазки и гарнисажа). Применение водоохлаждаемых элементов (панелей) приводит к некоторому увеличению расхода электроэнергии на плавку (до 10 кВт-ч/т, или до 2% ), снижению расхода огнеупоров на 50% и повышению производительности дуговой печи до 25% .

Достаточно широкое применение получила кладка стен в запасных металлических каркасах. Кирпич в них укладывается плотно на огнеупорных растворах или бетонах соответствующих составов.

Кладку выпускного отверстия выполняют на растворе или хромобетоне. Для кладки столбиков используют хромомагнезитовый кирпич, а для арочки — периклазошпинелидный. Столбики рабочего окна выполняют из периклазошпинелидного кирпича. На некоторых печах сливное отверстие образовано толстостенной металлической трубой, при этом зазоры в футеровке заделывают огнеупорным бетоном.

Одновременно с кладкой стен изготовляют футеровку сливного желоба. Металлический кожух желоба выкладывают листовым асбестом, Кладку откоса, примыкающего к сливному отверстию, выполняют из магнезитового кирпича с напуском к желобу и обеспечивают его плотную стыковку с шамотным кирпичом, укладываемым в желоб на шамотном мертеле с толщиной швов <2 мм. Шамотную кладку желоба обмазывают с помощью мастерка массой из хромобетона, затворенного раствором сернокислого магния плотностью 1,2—1,24 г/см3 до консистенции полусухой массы. Кладку желоба тщательно просушивают газовой горелкой до полного удаления влаги.

Для слива металла из печи в ковш без шлака применяют закрытые желоба чайникового типа и эркерный.

После завершения кирпичной кладки приступают к изготовлению рабочего набивного слоя подины. Его выполняют: 1) из магнезитового порошка на обезвоженной смоле (89% магнезита, 10% каменноугольной смолы и 1% пека); 2) жидком стекле и 3) всухую. Перед набивкой на смоле кладку подины нагревают до 60-80 °С, а магнезитовый порошок — до 100 °С. Смесь задают в печь и набивают пневматическими трамбовками слоями по 30-40 мм. Этот способ изготовления рабочего слоя подины является весьма трудоемким, так как сопровождается выделением вредных газов.

На большинстве печей набивку рабочего слоя подины осуществляют всухую магнезитовым порошком, содержащим 65-75% зерен размером 0,1-4 мм, 25-35% зерен <0,1 мм и 15% частиц размером <0,06 мм. Перед набивкой кладку подины тщательно очищают, замеряют глубину ванны на уровне порога завалочного окна и дна выпускного отверстия (должна быть не менее 1300 мм).

Откосы набивают одновременно с подиной, при этом для уменьшения сползания на подину набивную массу увлажняют. Толщина набивного слоя подины должна быть >200 мм при глубине ванны >1100 мм. Плотность набивки проверяют металлическим стержнем 4-5м.

После набивки подину закрывают листовым железом толщиной 3—5 мм. Для предупреждения повреждения подины при завалке расстояние между завалочной корзиной и подиной не должно быть более 0,5 м.

Для сокращения простоев печей по причине ремонта кладку и набивку футеровки подины дуговых печей выполняют заранее в запасном каркасе, при этом расход котельного железа на изготовление дополнительного кожуха печи окупается экономией, полученной от сокращения продолжительности ремонта.

Свод дуговой печи имеет повышенный износ по сравнению с другими частями футеровки. В большей степени (в 2-3 раза) изнашивается центральная часть свода, главным образом, вблизи электродов. Существенное повышение стойкости футеровки сводов достигнуто за счет использования в кладке водоохлаждаемых элементов.

Для футеровки сводов наиболее широко применяют магнезитохромитовый кирпич и значительно реже — динасовый. На ряде зарубежных заводов используют высокоглиноземистый кирпич. Свод набивают на куполообразном металлическом шаблоне, с определенной стрелой подъема. Величина выпуклости кладки свода зависит от материала футеровки. Отношение высоты выпуклости (стрелы подъема) к диаметру свода составляет для динаса 1:12, для магнезитохромита 1:10. Шаблон имеет углубления для электродных отверстий в кладке и фиксаторы для точной установки каркаса свода. При правильном размещении каркаса на шаблоне и соответствии отверстий в кладке свода расположению электродов, кислородной фурмы и газоотсосу на печи получают существенную экономию времени на замену свода с изношенной футеровкой и, кроме того, увеличение срока службы нового свода.

В зависимости от емкости печи, условий службы и особенностей износа огнеупорной футеровки сводов применяют четыре способа кладки: арочную, секторно-арочную, секторную и комбинированную (кольцевая по периферии и секторная в центре). Арочную кладку применяют на печах малой емкости.Наиболее распространенной является секторно-арочная кладка. Ее выполняют фасонным кирпичом. В начале через середину свода, обычно на ширину двух кирпичей, выкладывают массивную арку, к которой под прямым углом подводят другую арку. Секторы между арками заполняют кирпичом в определенной последовательности.