На всех дуговых электропечах применяют электроды круглого сечения, диаметр которых определяется емкостью плавильного агрегата, а следовательно, подводимой электрической мощностью.

От качества электродов н способа подвода к ним электрического тока значительно зависят потери электроэнергии, составляющие до 10% и более всей подводимой к печи мощности.

Учитывая исключительно тяжелые условия, в которых находятся электроды в процессе плавки, к ним предъявляют особые требования. Материал электродов должен выдерживать высокие температуры, быть достаточно механически прочным, обладать высокой электропроводностью и необходимой стойкостью против окисления, обеспечивать в местах сочленения плотность контакта.

Удовлетворять этим требованиям могут только изделия из углерода. Сырьем для изготовления электродов служат графит, лучшие сорта антрацита и термоантрацита, каменноугольный, пековый и нефтяной коксы, естественный графит, бой электродных огарков.

Для дуговых электропечей применяют угольные, графитированные и самоспекающиеся электроды. Угольные и самоспекающиеся электроды применяют главным образом при осуществлении рудовосстановительных процессов в ферросплавных печах.

Для сталеплавильных процессов применяют преимущественно графитированные электроды, обладающие более высокими физико-механическими и электротехническими свойствами по сравнению с угольными электродами.

Графитированные электроды характеризуются низким удельным сопротивлением (8—13 Ом·мм2/м), высокой термостойкостью, содержат мало золы. Допустимая плотность тока в этих электродах составляет 28, 16 и 14 А/см2 при диаметрах 150, 400 и 550мм соответственно. В специальных графитированных электродах она достигает 50 А/см2.

Сырьем для производства электродов служат природные и искусственные углеродистые материалы, содержащие около 90% углерода: графит, антрацит, термоантрацит, каменноугольный, пековый и нефтяной коксы, а также возвраты электродного производства. Для электродной продукции всех видов в качестве связующего вещества применяют каменноугольный электродный пек.

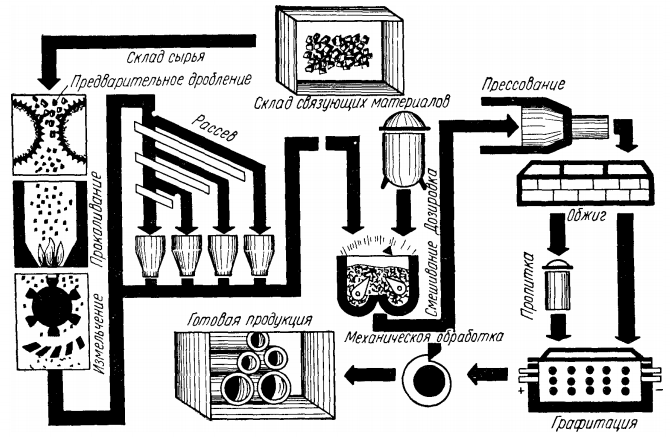

Принципиальная схема производства электродных изделий показана на рисунки 1.

Все твердые кусковые материалы предварительно измельчают в дробилках (щековых или валковых) до кусков размером 40—70 мм, после чего поступают на прокаливание — термическую обработку без доступа воздуха.

Прокаливанию с целью уменьшения содержания влаги и летучих веществ подвергают все виды углеродистого сырья, кроме натуральных графитов. Прокаливание при 1150—1350°С обеспечивает высокую механическую прочность, плотность, термостойкость и высокую электропроводность электродов.

Из прокалочного отделения твердые углеродистые материалы поступают на измельчение в молотковых или валковых дробилках и шаровых мельницах, а затем на рассев. Размолотый материал разделяется на фракции при помощи вибрационных сит или барабанных грохотов и поступает на хранение в сортовые бункера.

Порошковый материал отвешивают в соответствии с дозировочным рецептом из сорговых бункеров, и подготовленную шихту подают в смесительные машины с паровым обогревом для тщательного перемешивания с расплавленным каменноугольным пеком до получения однородной массы. Приготовленную углеродистую массу после охлаждения до определенной температуры направляют в прессовое отделение. Заготовки прессуют в специальных горизонтальных прессах выдавливанием через мундштук круглого сечения. После выпрессовки заготовки охлаждают в воде и подвергают контролю по форме и длине. Отпрессованные заготовки обжигают 15.. .30 сут по графику, который подбирают в зависимости от вида и размеров изделий. При обжиге происходит коксование связующего, и обжигаемые заготовки переводятся в новое качественное состояние, характеризуемое определенными теплофизическими и электротехническими свойствами. После обжига электроды подвергают графитизации в электрических печах сопротивления при 2600.. .2800°С. Сопротивлением служат сами изделия и материал засыпки. В процессе графитизации изделия приобретают высокую электрическую проводимость, увеличивается их теплопроводность, повышается термостойкость, снижается окисляемость, улучшаются механические свойства и обрабатываемость.

После графитизации и охлаждения электроды поступают в механическое отделение для придания им на токарных станках необходимой формы и чистоты поверхности и для нарезки резьбы под ниппель.

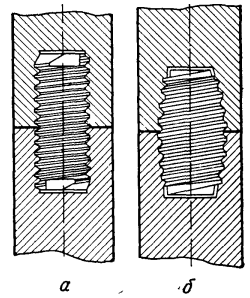

У электродов с двух сторон имеются ниппельные гнезда с цилиндрической или конической резьбой (предпочитается коническая резьба). На рисунки 2 показано соединение электродов при помощи цилиндрического и биконического ниппелей.

Для фиксации биконического ниппельного соединения применяют контактную прессованную пасту, вставляемую в виде пластин между ниппелем и дном ниппельного гнезда в процессе наращивания электродов.

При выборе поперечного сечения электродов следует учитывать в первую очередь предельно допустимую удельную плотность тока, которая в зависимости от качества электродов составляет от 10 до 35 А/см2. Электроды необходимо хранить в чистом сухом закрытом помещении в штабелях высотой ≤1,5м с деревянными прокладками между рядами, обращая особое внимание на сохранение в исправном состоянии торцов и ниппельных гнезд.

Высокая стоимость шихтовых материалов, большие затраты энергии и сложная технология изготовления графитированных электродов определяют их очень высокую стоимость. Затраты на электроды составляют 8…15 % себестоимости стали, поэтому уменьшение расхода электродов, который обычно составляет 5…6 кг/т стали, является весьма важной задачей.

Расход электродов зависит от правильного выбора поперечного сечения, качества, условий транспортировки и хранения их, строгого соблюдения условий эксплуатации, главным образом, электрического режима. При выборе поперечного сечения электродов следует учитывать в первую очередь предельно допустимую удельную плотность тока.

Расход электродов в основном определяется:

- эрозией (испарением углерода в дуге и растворением его в шлаке) рабочих торцов электродов,

- окислением боковой поверхности,

- промежуточными потерями в виде неиспользуемых огарков и вследствие поломок электродов. Скорость эрозии торцов электродов пропорциональна квадрату силы тока.

Поэтому, как уже отмечалось, современные печные трансформаторы имеют несколько высоких ступеней напряжения с одинаковой мощностью, что позволяет плавить металл на меньшей силе тока и только за счет этого снизить на 1,0…1,5 кг/т расход электродов.

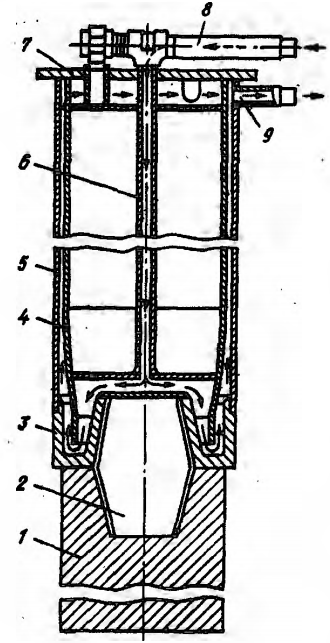

Расход электродов, обусловленный их окислением с боковой поверхности, пропорционален продолжительности плавки и обусловлен рядом конструктивных и технологических факторов. Уменьшить на 15—20 % расход электродов за счет окисления позволяет покрытие их боковой поверхности алюминием и карбидом кремния, а также другими защитными составами. На 25…30 % снизить расход графитированных электродов позволяет использование комбинированных электродов с графитированной рабочей и нерасходуемой водоохлаждаемой частями (рисунок 3). Однако комбинированные электроды пока не получили заметного распространения вследствие больших затрат времени и труда на их замену.

Потери от поломки электродов определяются качеством лома (пакеты, крупногабаритный лом), условий хранения и эксплуатации электродов. Нормально эти потери составляют 5—10 % от общих потерь. Электроды поглощают влагу из воздуха, поэтому перед установкой на электропечь их необходимо просушивать в специальных камерных печах. При свинчивании (наращивании) электродов необходимо принимать меры по предупреждению излишнего перенапряжения в местах ниппельного соединения. Свинчивание следует проводить либо на специальных стендах, либо на печи.

Перед свинчиванием ниппельные гнезда необходимо тщательно обдувать сжатым воздухом. Выполнение изложенных выше мер позволяет уменьшить расход электродов до 3,5…4,0 кг/т и даже до <3,0кг/т.

Электроды необходимо хранить в чистом сухом закрытом помещении в штабелях высотой не более 1,5 м с деревянными прокладками между рядами, обращая особое внимание на сохранение в исправном состоянии торцов и ниппельных гнезд.

Электроды поглощают влагу из воздуха, поэтому перед установкой на электропечь их необходимо просушивать в специальных камерных печах. При свинчивании (наращивании) электродов необходимо принимать меры по предупреждению излишнего перенапряжения в местах ниппельного соединения. Свинчивать электроды нужно либо на специальных стендах, либо на печи. Перед свинчиванием ниппельные гнезда необходимо тщательно обдувать сжатым воздухом.

Наращивать свечи на печи с помощью мостового крана надо плавно, без рывков, вращая верхний электрод вокруг своей оси с помощью специального ключа.