Стремление использовать преимущества газообразного топлива при плавке чугуна нашло отражение в конструкции газовых вагранок. В этих вагранках топливом служит природный газ или другие горючие газы.

В газовой вагранке сравнительно легко расплавить металл, но значительно сложнее перегреть его до необходимой температуры без окисления значительного количества кремния, марганца и углерода.

В газовой вагранке сравнительно легко расплавить металл, но значительно сложнее перегреть его до необходимой температуры без окисления значительного количества кремния, марганца и углерода.

Попытки воспроизвести в газовой вагранке условия перегрева металла, имеющиеся в коксовой вагранке, пока не дали положительных результатов. Газовые вагранки с керамической холостой колошей, хотя и позволяют получить горячий жидкий чугун, но повышенный угар кремния, марганца и особенно углерода требует или применения более дорогостоящей шихты, или оснащения вагранки дополнительными устройствами для подачи в жидкий металл различных порошкообразных добавок (ферросилиция, ферромарганца, графита). Стоимость чугуна, выплавленного в газовой вагранке, выше, чем в коксовой вагранке.

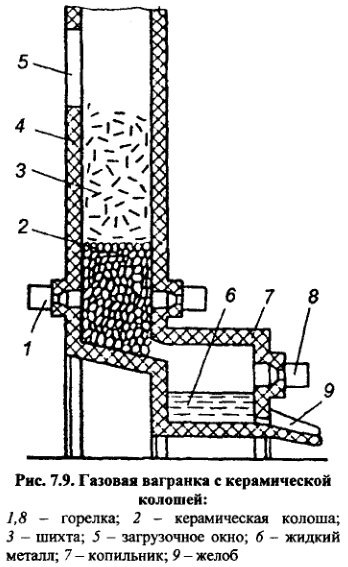

Газовая вагранка с керамической холостой колошей изображена на рис. 7.9. Шихта загружается в вагранку через окно 5. В нижней части шахты 4 расположены горелки 1. Газ сгорает в огнеупорных туннелях. Продукты горения вначале попадают на керамическую колошу 2 и затем поднимаются, соприкасаясь с нагревающейся шихтой 3. Расплавленный металл стекает между кусков колоши и при этом перегревается. Горячий металл из шахты вагранки стекает в копильник 7. Для обогрева копильника имеется горелка 8. Жидкий металл 6 в копильнике практически не перегревается, так как на его поверхности всегда имеется слой шлака. Выпуск металла из копильника осуществляется периодически по желобу 9.

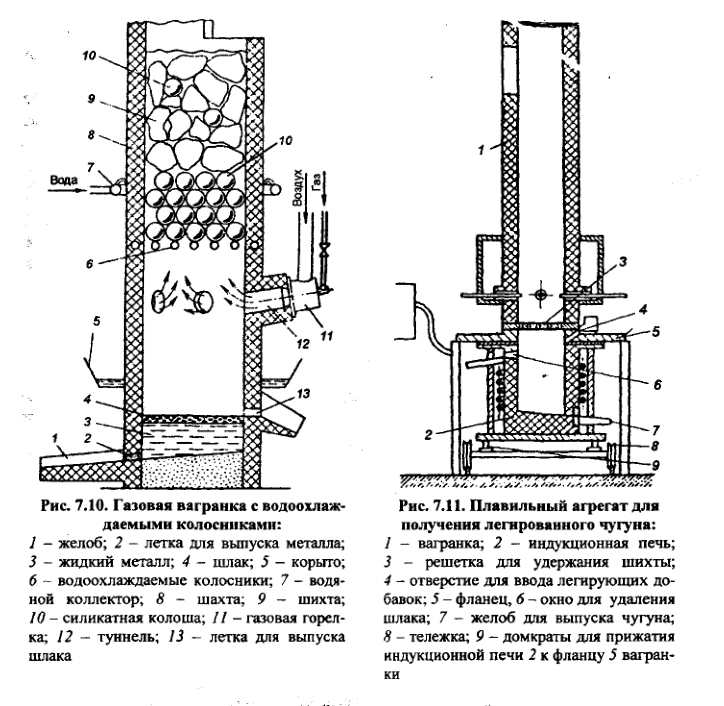

В некоторых странах, располагающих запасами природного газа, но не имеющих кокса, для выплавки чугуна в небольших количествах применяют газовые вагранки с силикатной колошей, расположенной на водоохлаждаемых колосниках (рис. 7.10). Для силикатной колоши используют шары диаметром 150 мм, изготовленные из огнеупорного материала. Расплавляемый металл 9 (чушковой чугун, металлолом, возврат собственного производства) загружается на силикатную колошу, образованную шарами 10. Водоохлаждаемые колосники 6 в некоторых случаях имеют снаружи теплоизоляционное покрытие.

Несколько газовых горелок 11 расположены по периметру шахты 8 вагранки. Газ сжигается в туннелях 12, и продукты его горения, поступая в шахту, затем проходят между колосниками и шарами холостой колоши к металлической шихте. Металл нагревается, плавится и капли жидкого металла, стекая по поверхности шаров, перегреваются до необходимой температуры. Перегретый металл 3 накапливается в нижней части вагранки. Шлак 4 по мере накопления удаляется из вагранки через летку 13. Жидкий металл выпускается из вагранки через летку 2 по желобу 1. Вагранка имеет поливное охлаждение. Вода подается по коллектору 7 и, стекая вниз, собирается в корыте 5.

Поскольку в процессе работы шары силикатной колоши разрушаются, их необходимо периодически загружать в вагранку вместе с шихтой. При высоте силикатной колоши 600-650 мм чугун перегревается до температуры 1500 °С. Расход природного газа составляет 85 м3 на тонну чугуна, расход огнеупорных шаров — 2,5 % от массы металлозавалки.

При высоте силикатной колоши 250 мм максимальная температура чугуна составляет 1300 °С. Из-за повышенного угара кремния, марганца и углерода при плавке металла эти элементы в порошкообразном виде с помощью специального устройства непрерывно вдуваются в потоке инертного газа в жидкий металл, накапливающийся в горне вагранки.

Принципиально новый плавильный агрегат для получения легированного чугуна представлен на рис. 7.11. Он включает вагранку 1 и сменную (выкатывающуюся) индукционную тигельную печь 2.