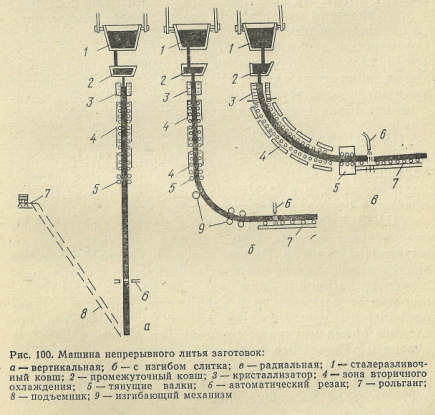

Машины непрерывного литья заготовок (МНЛЗ). Идея непрерывного литья стали возникла в XIX в. Однако практическое применение этот способ нашел только в последние 30—35 лет. В настоящее время по способу формирования заготовки МНЛЗ делятся на три типа: вертикальная — с изгибом слитка и радиальная (рис. 100,а—в). На МНЛЗ всех типов металл из сталеразливочного ковша поступает в промежуточный ковш, откуда в медный водоохлаждаемый кристаллизатор. Применяют также медные кристаллизаторы, внутреннюю поверхность которых покрывают никелем электролитическим способом.

В МНЛЗ вертикального типа кристаллизатор вибрирует, совершая возвратно-поступательные движения. Вниз кристаллизатор опускается со скоростью, равной линейной скорости разливки, что обеспечивает образование достаточно толстой корочки без надрывов. Движение вверх совершается с большой скоростью. К этому моменту корочка в нижних зонах заготовки оказывается достаточно прочной, а в верхней, если она и рвется, то заливается жидким металлом. Перед началом разливки в кристаллизатор вводят затравку того же сечения и размера, что и сечение кристаллизатора. Верхний торец такой затравки служит дном кристаллизатора в первый момент литья. Из кристаллизатора заготовка поступает в зону водяного охлаждения, где для более равномерного охлаждения вода поступает на валки, прилегающие к поверхности заготовки. Заготовка вытягивается тянущими валками. В радиальной установке кристаллизатор и зона охлаждения изогнуты, что обеспечивает уменьшение общей высоты установки. В МНЛЗ с изгибом заготовка после тянущих валков изгибается валками.

На МНЛЗ всех типов заготовка разрезается на заданную длину автоматическим резаком. В МНЛЗ вертикального типа заготовки на уровень пола цеха выдают подъемниками, а в МНЛЗ двух других типов заготовки подаются непосредственно на рольганги.

МНЛЗ вертикального типа в наибольшей степени обеспечивает оптимальные условия кристаллизации и вытягивания слитка. Однако подобная установка требует значительной высоты несущих конструкций при расположении ее на уровне пола цеха или большого заглубления при ее размещении в разливочном пролете сталеплавильного цеха (глубина 15—20 м). Поэтому в последнее время начинают применяться МНЛЗ с изгибом слитка и радиальные, лишенные указанного недостатка.

Если в МНЛЗ вертикального типа не предусмотрено разрезание заготовки, то на ней можно разлить только часть металла из ковша. Такая установка называется полунепрерывной.

Технология непрерывного литья стали. Литье стали на МНЛЗ начинают с наполнения промежуточного ковша металлом на 2/3 его высоты. Температура металла при непрерывном литье должна быть на 30° С выше, чем при сифонной разливке. Скорость вытягивания слитка, а следовательно, и скорость литья уменьшаются с повышением температуры металла, например с 0,8 м/мин при температуре 1540—1560° С до 0,6 м/мин при температуре >1580° С при литье заготовки среднеуглеродистой стали размером 175×420 мм. Одновременно скорость вытягивания уменьшается с увеличением размера заготовки (по данным Новолипецкого завода):

| Сечение сляба, мм | 150×640 | 150×800 | 170×1030 |

| Скорость вытягивания, м/мин | 0,8—0,9 | 0,7—0,8 | 0,5—0,6 |

Для получения слитка хорошего качества важно поддерживать постоянный уровень металла в кристаллизаторе, обычно на расстоянии 100—150 мм от верхнего торца его. Для контроля уровня металла широко используют радиоактивные изотопы.

С момента начала литья на стенки кристаллизатора автоматически подается смазка: парафин, сурепное и другие масла. Для уменьшения окисления металла в процессе литья применяют различные способы его защиты от взаимодействия с кислородом воздуха: обдув струи металла и зеркала в кристаллизаторе инертным газом (аргоном), использование шлакообразующих смесей для покрытия металла в промежуточном ковше и в кристаллизаторе, по составу близких к составу смесей, применяемых при разливке стали в изложницы, разливка через сопла с погружением ниже уровня металла и т. д.

Технико-экономические показатели процесса непрерывного литья заготовок. Внедрение непрерывного литья для получения сортовых и листовых заготовок имеет следующие технико-экономические преимущества по сравнению с производством заготовок из слитков:

- Значительно сокращается расход металла на 1 т заготовок: с 1,1—1,2 до 1,03—1,05 т/т в результате уменьшения отходов от донной и головной части слитка.

- Улучшаются условия труда в разливочном пролете, поскольку устраняются тяжелые работы по подготовке изложниц к разливке, раздеванию слитков и т. д. Процесс подготовки и разливки металла на МНЛЗ механизирован и в значительной степени автоматизирован вплоть до резки и уборки заготовок.

- Уменьшаются капитальные и эксплуатационные затраты в связи с ликвидацией обжимных станов.

- Механизация и автоматизация процесса на МНЛЗ обеспечивают постоянство условий производства и повышение производительности труда на 20—25% по сравнению с цехами, где сталь разливают в изложницы.