Классификация металлов и методы обогащения руд и россыпей

Условная классификация редких, редкоземельных и радиоактивных металлов предусматривает их распределение по следующим группам:

- легкие редкие — литий, цезий, бериллий;

- тяжелые редкие — титан, цирконий, олово, ниобий, тантал, молибден, вольфрам, висмут, кобальт;

- рассеянные —- иридий, осмий, палладий, родий, рутений, рубидий, ванадий, галлий, индий, гафний, таллий, германий, селен, теллур, рений;

- редкоземельные — скандий, иттрий, лантан, лантаноиды (14 элементов от церия до лютеция);

- радиоактивные — радий, актиний, торий, протактиний, уран, полоний.

Все металлы, кроме рассеянных, встречаются в коренных или россыпных рудах, морских или прибрежных россыпях в виде самостоятельных минералов, обладающих свойствами, позволяющими (или не позволяющими) их разделять методами обогащения. При переработке руд коренных месторождений процессы дробления, измельчения с целью раскрытия минералов являются необходимыми; при переработке россыпей они могут не понадобиться, достаточной может оказаться операция их дезинтеграции. Основными методами обогащения руд и россыпей являются гравитационные и флотационные, которые могут быть дополнены магнитной, электрической и радиометрической сепарацией, а также методами химического обогащения.

Литиевые руды и галургическое сырье

Наибольшее промышленное значение из литиевых минералов имеет сподумен (LiAl[Si2O8]), гораздо меньшее — лепидолит, амблигонит, циннвальдит и петалит. Промышленные руды содержат не менее 0,5 % Li2O. Содержание Li2O в рудах может быть ниже, если они содержат примеси тантала, ниобия, вольфрама, олова, монацита.

Кондиционные сподуменовые концентраты содержат 4—6 % Li2O, амблигонитовые — 8 % Li2O, циннвальдитовые и петалитовые — 3 % Li2O. Низкое содержание лития в концентратах обусловлено малым его содержанием в минералах и близостью свойств минералов лития и породы.

Для извлечения литиевых минералов из руд используются следующие процессы:

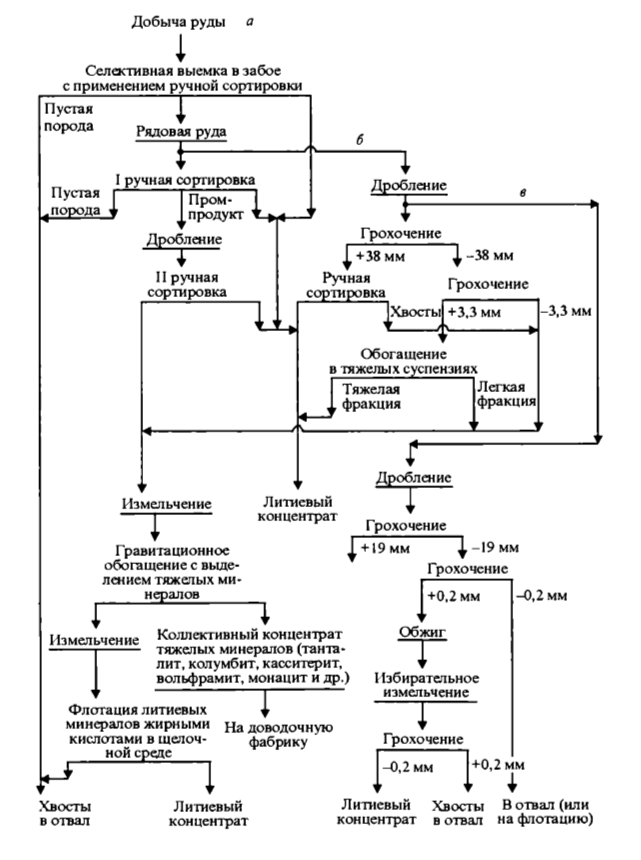

- селективная добыча руды и ручная сортировка материала крупностью -300 + 10 мм для выделения крупновкрапленного сподумена (рис. 4.1, а), отличающегося по внешним признакам (главным образом по цвету) от минералов породы;

- обогащение в тяжелых суспензиях (рис. 4.1, б), основанное на различии плотностей сподумена (3,2 т/м3) и минералов породы (2,6—2,7 т/м3), используемое в случаях, когда сподумен подвергся выветриванию и по цветовым признакам не отличается от породы;

- термическое обогащение (декрипитация), включающее обжиг крупнодробленой руды при температуре 950— 1180 °С в течение 1 ч с последующим охлаждением. При этом α-модификация сподумена переходит в β-модификацию с изменением параметров кристаллической решетки, вследствие чего кристаллы сподумена растрескиваются и рассыпаются в порошок крупностью менее 0,2 мм, который затем отделяется от минералов породы избирательным грохочением или пневматической сепарацией (рис. 4.1, в);

- комбинированная схема, включающая селективную добычу руды с обработкой ее по схеме (см. рис. 4.1, а или 4.1, б) с выделением 30—40 % бедной породы в отвал. Тяжелая фракция поступает на переработку флотацией для получения литиевого и бериллиевого концентратов (при наличии в руде берилла) и гравитационными методами с целью выделения имеющихся в руде танталита, колумбита, касситерита, монацита и других тяжелых минералов в коллективный концентрат с последующей доводкой его на магнитных и электрических сепараторах;

- флотация с анионными и катионными собирателями, являющаяся основным процессом при обогащении литиевых руд.

При флотации литиевых и комплексных литийсодержащих руд сподумен легко флотируется после предварительной щелочной обработки руды в плотной (50—70 % твердого) пульпе и последующей отмывки щелочного раствора и шламов (-15 мкм). Предполагается, что в результате щелочной обработки поверхность сподумена гидрофобизируется за счет удаления остатков кремнекислородных тетраэдров и тонких шламистых частиц. Крахмал, декстрин, сернистый натрий и жидкое стекло гидрофилизируют поверхность сподумена и приводят к депрессии его флотации, тогда как хлорная известь, депрессирующая берилл и полевые шпаты, не ухудшает флотируемости сподумена.

Флотационное обогащение сподуменовых руд осуществляется по одной из следующих схем:

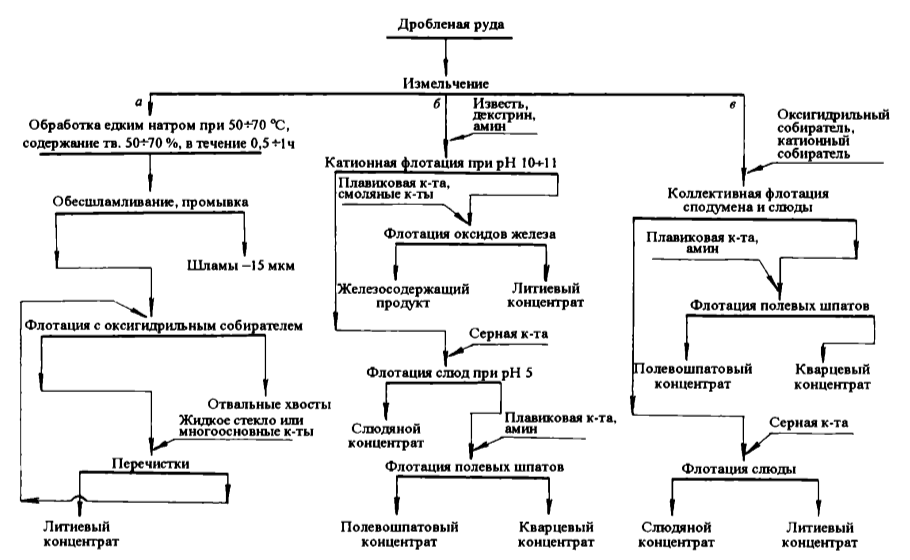

- прямая анионная флотация (рис. 4.2, а) сподумена жирными кислотами и их мылами (0,2—0,5 кг/т) при pH 6,5—8,5 после предварительной щелочной обработки плотной пульпы (50—70 % твердого) едким натром (1— 3 кг/т) при температуре 50—70 °С в течение 0,5— 1 ч, обесшламливания и промывки. Депрессия сопутствующих минералов достигается связыванием активирующих ионов (например, железа) в щелочной среде в труднорастворимые соединения. Селекция улучшается, если в процессе щелочной обработки используются загрузки кремнефтористого натрия, жидкого стекла или гексаметафосфата. Перечистки чернового сподуменового концентрата проводят с добавлением жидкого стекла и квебрахо или молочной кислоты. Резкое повышение качества может быть получено при перефлотации концентрата в кислой среде с кремнефтористым натрием, однако.оно сопровождается понижением извлечения сподумена;

- обратная флотация (рис. 4.2, б), по которой сначала флотируют кварц, полевой шпат и слюды катионными собирателями в щелочной среде (pH 10—11) при депрессии сподумена и минералов железа известью и декстрином. Сподуменовый концентрат получают камерным продуктом из хвостов катионной флотации после промывки, обесшламливания, перемешивания плотной пульпы (70 % твердого) с плавиковой кислотой (0,1—0,2 кг/т) и флотации минералов железа натриевыми солями смоляных кислот (0,5—1 кг/т). Пенный продукт катионной флотации также поступает на разделение: в слабокислой среде, создаваемой серной кислотой, из него удаляют слюды с получением слюдяного концентрата, затем после промывки, обесшламливания и обработки плавиковой кислотой и флотации с катионным собирателем пенным продуктом получают полевошпатовый, а камерным — кварцевый концентрат;

- коллективная флотация (рис. 4.2, в) сподумена и слюд смесью жирных кислот и катионного собирателя в слабощелочной среде с последующим разделением коллективного концентрата путем флотации слюды в сернокислой среде. Из хвостов коллективной флотации можно выделить полевошпатовый концентрат при флотации катионным собирателем в присутствии плавиковой кислоты. В камерном продукте остается кварц.

Конечные сподуменовые концентраты первого сорта содержат не менее 4 %, а второго сорта — не менее 3 % оксида лития. Извлечение лития в концентраты составляет 55—70 %. Важнейшим и необходимым условием переработки сподуменовых руд является комплексное их использование. По этой причине наиболее предпочтительными являются последние две схемы.

Важным источником получения дешевого лития является галургическое сырье: высокоминерализованные воды, геотермальные растворы, соляные рассолы и т. д. Для извлечения из них лития используют методы химического обогащения. Сущность метода, например, при обогащении соляных рассолов заключается в упарке рассола, дробной кристаллизации и получении различных солей. При этом литий выпадает в виде мельчайших частиц двойного фосфата лития (Li2NaPO4), который обрабатывают растворами мыла и флотируют с добавками пенообразователя.

Бериллиевые руды

Основным промышленным минералом является берилл Be3Al2[Si6O18]. Фенакит и бертрандит имеют подчиненное значение. Содержание оксида бериллия в рудах изменяется от 0,02 до 2 % (в США достигает 3 %). В кондиционных бериллиевых концентратах первого сорта содержание оксида бериллия должно составлять не менее 9,7 %, в концентратах второго сорта — не менее 6,2 %.

Основным методом обогащения мелко- и тонковкрапленных руд является флотация, поскольку все основные минералы бериллия немагнитны и по плотности не отличаются от минералов породы (актинолита, турмалина, топаза, кварца, полевых шпатов, флюорита и др.) и для их извлечения не могут быть использованы магнитные и гравитационные методы обогащения. При наличии в рудах крупных зерен берилла они извлекаются перед флотацией с применением:

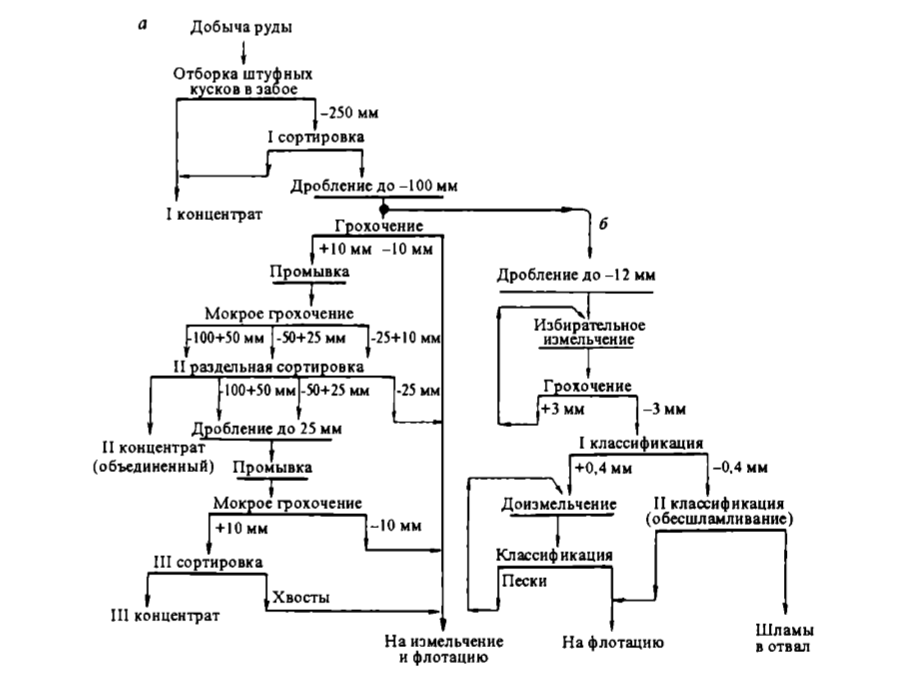

- ручной выборки крупнозернистого (более 6—10 мм) берилла в забое и радиометрической сепарации в процессе дробления руд (рис. 4.3, а);

- избирательного измельчения, основанного на высокой твердости берилла, хризоберилла, фенакита и применяемого при наличии в руде мягких пород, например слюдистых сланцев, талька и др. (рис. 4.3, б).

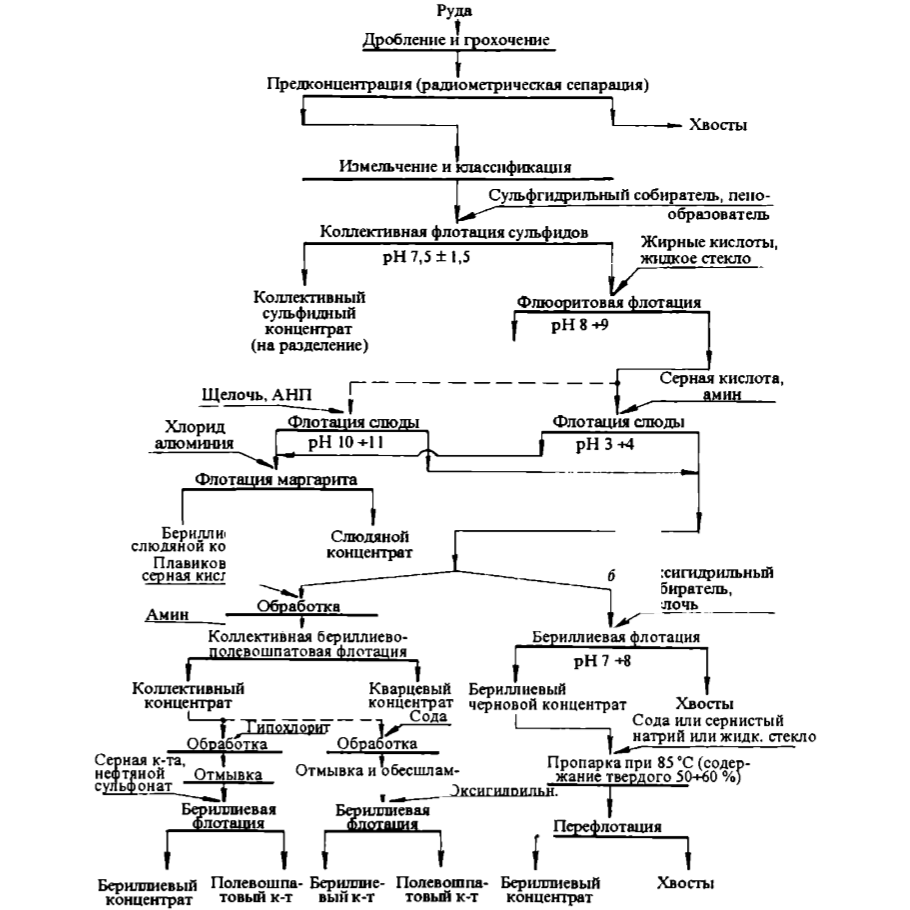

Флотации берилла по кислотной схеме (рис. 4.4) предшествуют циклы:

- коллективной флотации сульфидных минералов сульфгидрильным собирателем в слабощелочной, нейтральной или слабокислой средах;

- флотации флюорита (при значительных количествах его в руде) небольшими добавками оксигидрильного собирателя с одновременной загрузкой жидкого стекла для депрессии силикатов;

- флотации слюды катионным собирателем (0,2—0,3 кг/т) в кислой среде (pH 3—4), создаваемой серной кислотой (2—4 кг/т), или сильнощелочной среде (pH 10), создаваемой содой или едким натром. Переходящая в концентрат кальциевая слюда — маргарит, содержащая промышленные количества бериллия, может быть выделена в селективный концентрат при перефлотации коллективного слюдяного концентрата в кислой или щелочной среде в присутствии хлористого алюминия (0,5—0,7 г/л), обеспечивающего депрессию всех остальных слюд;

- обработки хвостов слюдяной флотации фтористоводородной (плавиковой) кислотой (1,5—2 кг/т) в смеси с серной кислотой (0,5 кг/т) для активации берилла и полевого шпата и депрессии кварца.

Последующее флотационное извлечение берилла из подготовленного таким образом материала осуществляется по коллективной или селективной схемам флотации.

Коллективная бериллиево-полевошпатовая флотация проводится с катионным собирателем (0,15 кг/т) и получением в камерном продукте кварцевого концентрата. Отделение берилла от полевого шпата проводится по двум вариантам:

- после трехкратной отмывки катионного собирателя с поверхности коллективного концентрата слабым раствором соды (0,04 кг/т руды) и обесшламливания по крупности -15 мкм путем флотации с анионным собирателем (0,1—0,2 кг/т);

- после обработки коллективного концентрата в плотной пульпе (50 % твердого) гипохлоритом (0,2—0,9 кг/т) и отмывки путем флотации берилла в кислой среде (до 2 кг/т серной кислоты) нефтяным сульфонатом.

Полученный берилловый концентрат может быть объединен с маргаритовым, а полевошпатовый концентрат, получаемый камерным продуктом, может быть подвергнут флотационному разделению на калиевую и натриевую разновидности в растворе соли натрия или калия по рассмотренной выше технологии.

Селективная флотация берилла из хвостов слюдяной флотации проводится жирными кислотами в щелочной среде с выделением в хвосты кварца и полевого шпата. Черновой берилловый концентрат обычно загрязнен актинолитом, амфиболами и другими минералами и поэтому требует доводки, которая осуществляется после пропарки с содой (примерно 0,5 кг/т), жидким стеклом или сернистым натрием (0,1— 0,12 кг/т) при 85 °С.

Поскольку коллективная схема флотации берилла позволяет более комплексно использовать минеральное сырье, то селективная схема применяется только при высоком содержании в руде сильно разрушенного полевого шпата.

По щелочной схеме флотационное извлечение берилла из руды осуществляется после ее щелочной обработки. Если в руде присутствуют турмалин, гранат (более флотоактивные, чем берилл), то их удаляют до щелочной обработки путем флотации с малыми добавками жирных кислот в содовой среде. Обработка руды щелочными реагентами (едким натром или сернистым натрием) проводится для активации берилла, пептизации шламов и депрессии минералов породы в результате предотвращения активации их солями железа и других металлов. После щелочной обработки в плотной пульпе и удаления шламов и избытка щелочи путем промывки Na-катионированной водой до pH 8—8,5 берилл флотируется жирными кислотами (0,2—0,4 кг/т) в содовой среде. Для повышения эффективности действия собирателя его подают в пульпу в виде подогретой до 80—85 °С эмульсии.

Черновой концентрат, загрязненный слюдами, кварцем, полевыми шпатами, остатками турмалина, граната и другими минералами, после перечисток в содовой среде (pH 9,5) подвергают двукратной пропарке с содой или с содой и сернистым натрием для депрессии загрязняющих берилловый концентрат минеральных примесей.

Технологические показатели флотации берилла по кислотной и щелочной схемам близки: извлечение бериллия в концентрат составляет 70—80 %. Однако кислотная схема обеспечивает более высокую степень комплексности использования минерального сырья. Недостатком кислотной схемы является применение плавиковой и серной кислот, усложняющих обслуживание флотационного процесса, требующих применения кислотоупорного оборудования и более строгого соблюдения правил техники безопасности. Недостатками щелочной схемы являются необходимость подогрева пульпы и применение умягченной воды.

Комбинированные схемы переработки представляют собой комбинацию процессов флотации бедных руд и химикометаллургической переработки получаемых концентратов (и иногда богатых руд), предусматривающей окускование, обжиг при 820—980 °С и выщелачивание бериллия с последующим осаждением его из раствора в виде гидроксида (а затем и оксида бериллия).

Титановые и циркониевые руды и россыпи

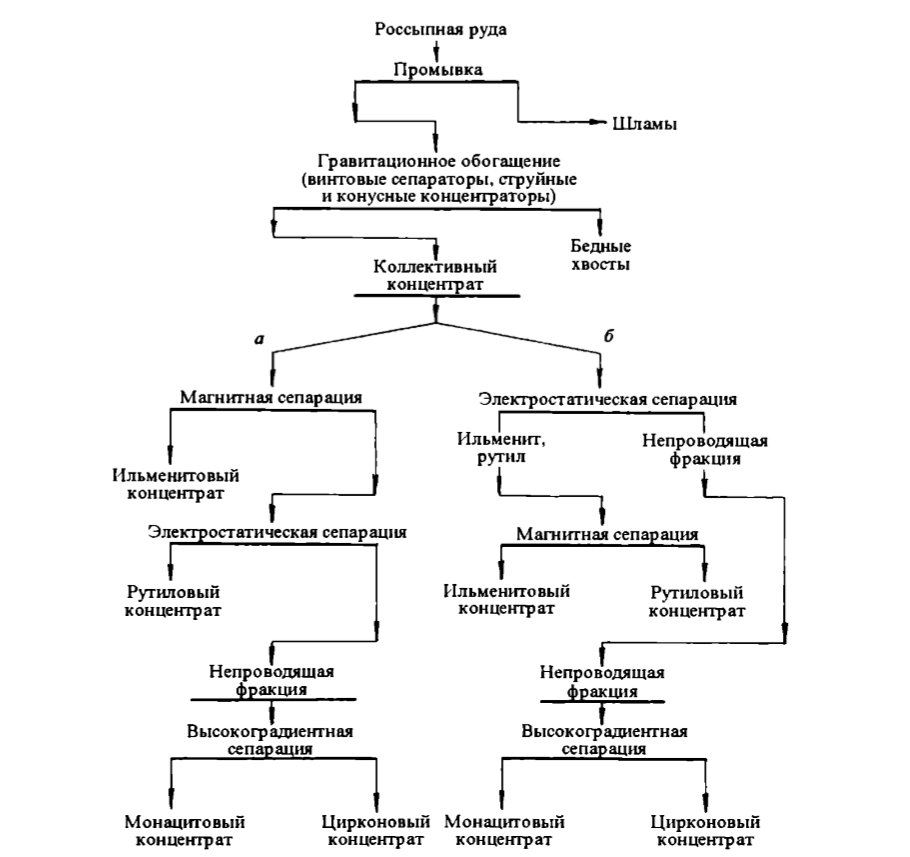

В коренных и россыпных месторождениях основными титановыми минералами являются: ильменит (FeTiO3), рутил (TiO2), ильменорутил [(Ti, Nb , Fe)O2], перовскит (CaTiO)3 и сфен (CaTiSi2O5). Из минералов циркония промышленное значение имеют циркон (ZrSiO4) и бадделит (ZrO2). Титаноциркониевые россыпи обычно обогащают в два приема (рис. 4.5). Задачей первого из них является выделение всех тяжелых и других ценных минералов (ильменита, рутила, циркона, монацита, магнетита и др.) с максимальным извлечением в черновой коллективный концентрат обычно гравитационными методами (на винтовых сепараторах, струйных и конусных концентраторах и других сепараторах, устанавливаемых обычно на драгах).

Целью второго приема — доводки и разделения полученного коллективного концентрата — является получение высококачественных кондиционных мономинеральных концентратов. Принципиальная схема доводки (см. рис. 4.5, а и б) включает в себя, как правило, операции магнитного обогащения в слабом (для извлечения сильномагнитного ильменита) и сильном (для извлечения слабомагнитного монацита) полях и электростатического обогащения (для отделения непроводящих циркона и монацита). Взаимное расположение операций может меняться в зависимости от содержания и свойств минералов. Иногда для увеличения различия разделяемых минералов по электропроводности и магнитной восприимчивости исходный материал подвергают механической или ультразвуковой «оттирке» с целью снятия с них поверхностных пленок. В схемах используют узкую шкалу грохочения продуктов перед электрическим обогащением, включают операции обработки на аппаратах с повышенной эффективностью обогащения (концентрационные столы, центробежные концентраторы и т. д.). В последнее время стали широко использовать флотационный метод разделения тонкозернистых коллективных титаноциркониевых концентратов.

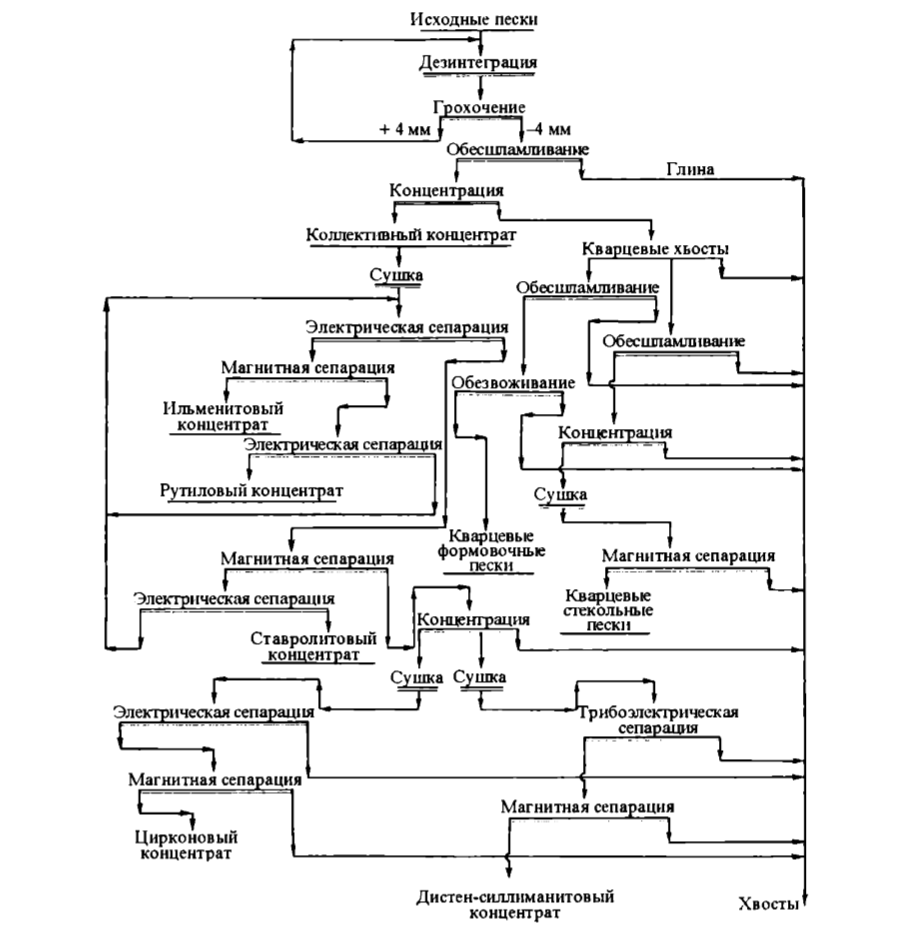

Примером комплексного использования титаноциркониевых песков является технологическая схема обогащения (рис. 4.6), используемая на одном из предприятий бывшего СССР и позволяющая получать ильменитовый, рутиловый, ставролитовый, цирконовый и дистен-силлиманитовый концентраты, кварцевые формовочные и стекольные пески, глинистые хвосты, пригодные для производства керамики, гончарных изделий, бентонитовой и формовочной глин.

При обогащении титаномагнетитовых руд используют комбинацию методов обогащения: магнитную сепарацию в слабом поле (для извлечения магнетита и титаномагнетита) и сильном поле (для выделения породы в отвал), концентрацию на столах (для извлечения тонковкрапленного ильменита), флотацию (для извлечения тонковкрапленного ильменита).

Флотацию титановых и циркониевых минералов применяют также при переработке продуктов гравитационного и магнитного обогащения коренных руд и россыпей, для доводки и разделения коллективных титаноциркониевых концентратов.

Титановые и циркониевые минералы флотируют жирнокислотными собирателями предельного и непредельного рядов, их смесями, техническими продуктами (мылонафт, окисленный петролатум) часто с добавками аполярных масел. Оптимальные значения pH флотации всех минералов находятся в области, близкой к нейтральной. Они могут быть сфлотированы и алкилсульфатами, но только в кислой области. Для повышения селективности процесса при флотации рутила используют сочетание жирных кислот с аминами. Наиболее флотоактивным является циркон, затем рутил, несколько хуже флотируется ильменит.

Для депрессии минералов породы применяют фтористый натрий, небольшие расходы жидкого стекла или обрабатывают пульпу значительными расходами соды и жидкого стекла, избыток которых удаляют в процессе предварительного обесшламливания пульпы. Обесшламливание, как и предварительное удаление сульфидных минералов, является обязательной операцией, от тщательности проведения которой зависит качество концентратов.

Флотацию ильменита из хвостов магнитной сепарации титаномагнетитовых руд проводят при pH 6—6,5 в основной флотации и pH 5—5,5 в перечистных операциях. Значения pH регулируются серной кислотой. Для депрессии породы (граната и апатита) используются фтористый натрий или хромпик (до 0,2 кг/т).

Флотации перовскита обычно предшествует удаление кальцита, поскольку перовскит флотируется жирными кислотами после обработки его серной кислотой, последующей отмывки (для удаления солей кальция и магния) и доведения значений pH до оптимальных, равных 5,2—6. Кислотную обработку и последующие отмывки в ряде случаев можно исключить, если в качестве собирателя использовать реагент ИМ-50 (до 0,5 кг/т). Флотация в этом случае осуществляется в слабокислой среде (pH 5—6,5). Депрессия минералов производится загрузками жидкого стекла (до 0,2 кг/т).

Для разделения наиболее часто встречающейся ассоциации рутил-циркон-ильменит разработаны следующие методы:

- депрессия рутила и ильменита в содовой среде жидким стеклом (до 0,5 кг/т) или крахмалом (до 0,1 кг/т) и флотация циркона жирно-кислотным собирателем (до 5 кг/т). После нейтрализации щелочности серной кислотой (до pH 7) флотируются рутил и ильменит;

- флотация циркона жирно-кислотным собирателем при pH 8—9 после обработки коллективного концентрата газообразным азотом, глубоко депрессирующим ильменит и рутил;

- флотация циркона мылом при pH 11— 11,5 после предварительной промывки коллективного концентрата кислотой;

- флотация циркона при pH 1,5—2 после предварительной обработки коллективного концентрата раствором мыла (0,2— 1 кг/т) и последующей промывки кислотой (10— 15 кг/т);

- флотация рутила и ильменита при pH 5,5—6 оксигидрильным собирателем (0,5—1 кг/т) или при pH 2 катионным собирателем при депрессии циркона кремнефтористым натрием (2—3 кг/т). Последующее разделение рутила и ильменита может быть достигнуто путем депрессии ильменита щавелевой кислотой (0,2 кг/т) и флотации рутила при pH 3,5—4.

Получаемые ильменитовые концентраты содержат 38—45 % TiO2, не более 53,6 % Fe2O3 и 2,5 % SiO2. Рутиловые концентраты должны содержать не менее 94 % TiO2. Вредными примесями в концентратах являются сера и фосфор. В цирконовых концентратах содержание минералов циркония должно быть не менее 75—80 %.

Оловянные руды и россыпи

Оловянные концентраты, содержащие до 60 % олова, получают из россыпей и коренных руд, среднее содержание олова в которых составляет 0,4—0,8 % (в СНГ — 0,42 %). Оловосодержащие руды являются комплексными и кроме олова содержат медь, цинк, свинец, вольфрам, висмут и др. Олово в рудах и россыпях чаще всего бывает представлено на 80—95 % окисленным минералом — касситеритом (SnO2) и на 5—20 % — смешанным сульфидом, например сульфосольстанином (Cu2FeSnS4).

Рудоподготовка

В настоящее время около 30 % оловосодержащих руд подвергается предконцентрации в тяжелых суспензиях. Предконцентрация может осуществляться также радиометрической сортировкой на установках типа «Сортерс» и отсадкой. Для предконцентрации исходный материал разделяется на классы -50 (25)+6 и -6+0,5 мм. Последний подвергается предконцентрации в тяжелосредных гидроциклонах. В качестве суспензоида (утяжелителя) используют смесь ферросилиция с магнетитом в соотношении 1 : 1. В процессе предконцентрации удаляется до 70 % пустой породы.

Дробление руд до 6—16 мм осуществляется в 2—3 стадии с замкнутым циклом в последней стадии. Чтобы избежать переизмельчения касситерита, в первой стадии измельчения используют стержневые мельницы, работающие в замкнутом цикле с вибрационными или дуговыми грохотами. Вторая и третья стадии измельчения осуществляются в шаровых мельницах. Для классификации материала используют грохоты тонкого грохочения и вертикальные грохоты (типа ЦГС и др.). Поскольку касситерит имеет большую плотность, между мельницей и классификатором может быть установлена отсадочная машина для извлечения крупных зерен касситерита и богатых его сростков.

Схемы обогащения

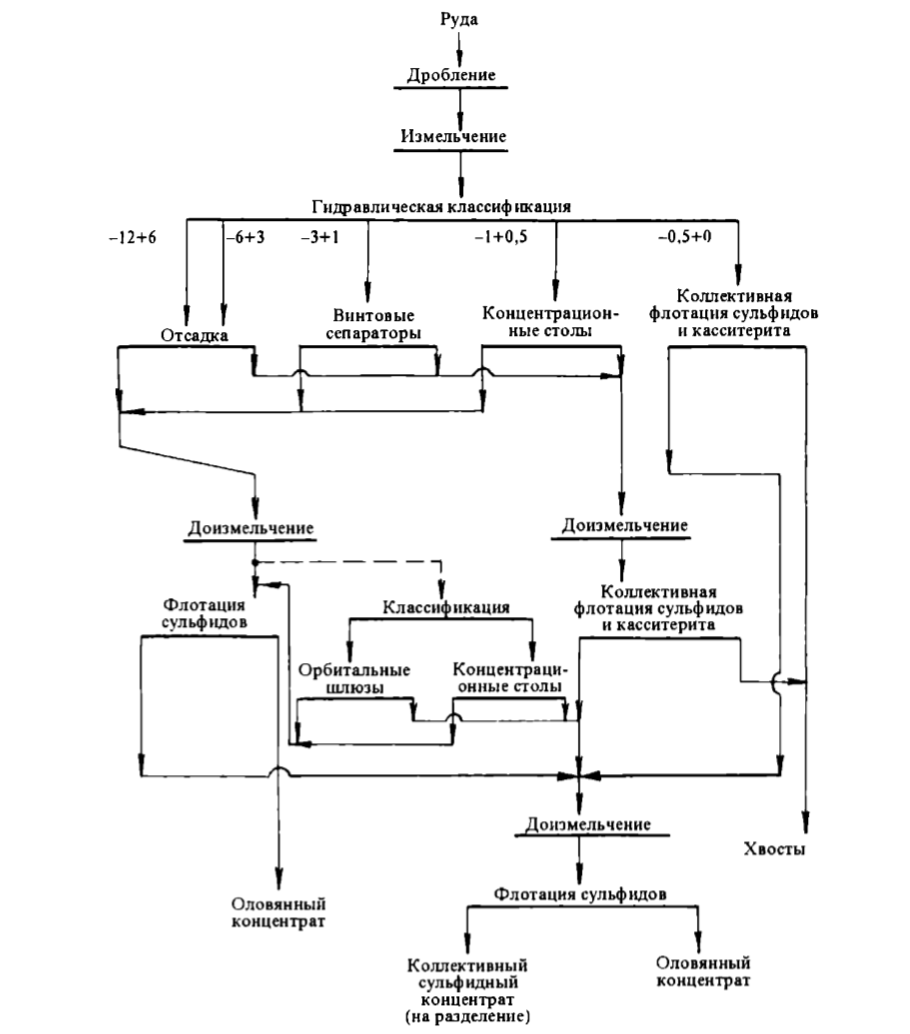

При обогащении оловянных руд и россыпей применяются три вида схем: гравитационно-флотационные, флотационно-гравитационные и обогатительнометаллургические.

По первой из них (рис. 4.7) применение в начале процесса гравитационного обогащения приводит к получению коллективных оловосодержащих концентратов, доводка которых проводится флотационным методом с оксигидрильным собирателем.

В качестве гравитационных методов обогащения используются отсадка и концентрация на столах, в струйных желобах и орбитальных шлюзах. Обязательной операцией перед обогащением является разделение исходного материала на большое (до 18) число классов по равнопадаемости в гидравлических классификаторах. Для классов -12+6; -6+3; -3+1 мм в качестве первой операции обогащения применяется отсадка. После доизмельчения продуктов отсадки материал подвергается гидравлической классификации и поступает на песковые и шламовые концентрационные столы. Для класса -3+1 мм вместо отсадки может применяться обогащение в струйных желобах. Тонкие классы поступают на орбитальные шлюзы типа «Бартлез-Мозли». Получаемый коллективный концентрат загрязнен обычно сульфидами, минералами вольфрама, турмалином, оксидами железа и сростками с силикатными минералами породы. Для удаления сульфидов из оловянного концентрата и разделения их, доизвлечения оловянных минералов из шламов и хвостов гравитационного обогащения используется флотация.

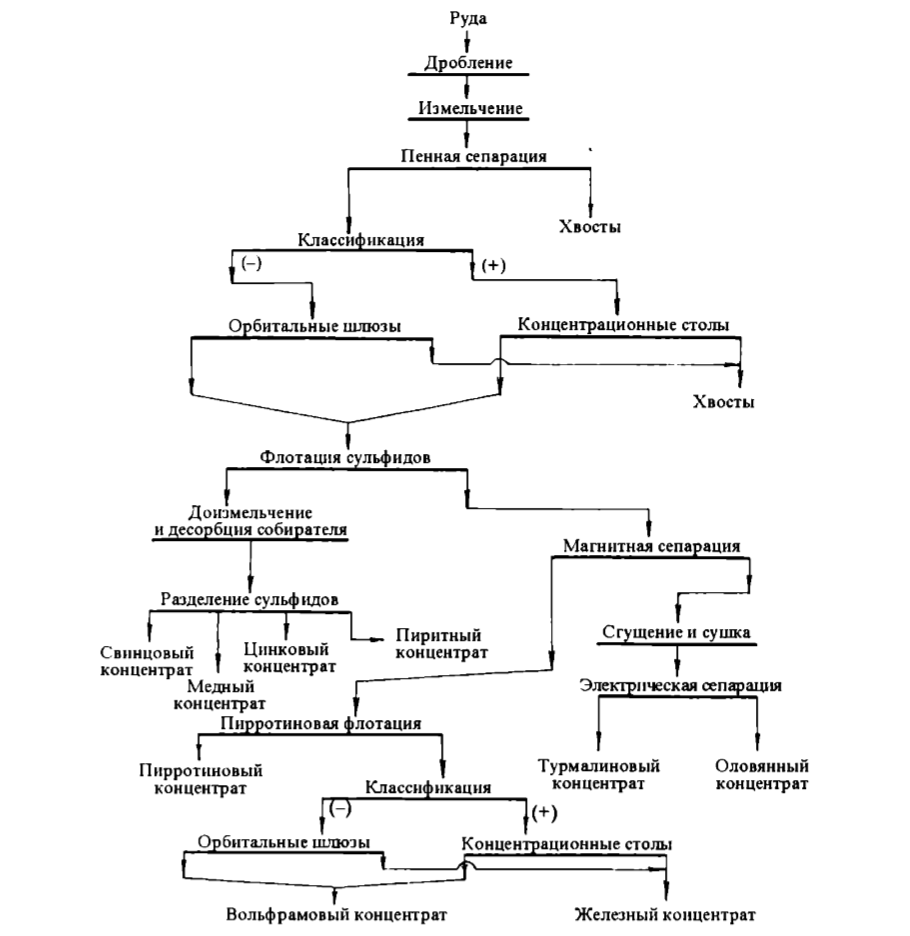

По флотационно-гравитационной схеме (рис. 4.8) руда после грубого измельчения подвергается флотации с извлечением всех ценных компонентов в коллективный концентрат. Полученный концентрат и хвосты доизмельчаются и поступают на гравитационное обогащение. Для флотации грубозернистых материалов в начале процесса могут использоваться машины пенной сепарации; в качестве гравитационных аппаратов — концентрационные столы и орбитальные шлюзы. В результате получают черновой оловянный концентрат, загрязненный сульфидами, минералами вольфрама, турмалином, оксидами железа. В дальнейшем сульфиды свинца, меди, цинка и пирит удаляются из него с помощью флотации; пирротин и минералы железа, вольфрама — магнитной сепарацией; турмалин — электрической сепарацией.

Обогатительно-металлургические схемы используются при переработке бедных, труднообогатимых руд. Получаемый при обогащении бедный оловянный концентрат (1,5—7 %

Sn) поступает на фьюмингование (возгонку олова в пыль при высоких температурах). Содержание олова в возгонах составляет не менее 50 %.

Режимы флотации

Трудности флотационного процесса обусловлены, во-первых, тем, что основные разделяемые минералы — касситерит и кварц — без предварительной активации не флотируются.

Для активации используют соли тяжелых металлов, однако при этом происходит нивелирование флотационных свойств касситерита и кварца. Во-вторых, степень активации и характер активирующих катионов изменяются в зависимости от вещественного состава руды и ее происхождения.

Проблема селективной флотации касситерита решается как подбором селективных собирателей, так и избирательной дезактивацией минералов породы в слабокислой или кислой среде вследствие различной прочности закрепления активирующих катионов на поверхности касситерита и кварца и, следовательно, различной скорости удаления (выщелачивания) их с поверхности минералов в кислой среде. В зависимости от характера активирующего катиона при обогащении руд для дезактивации используют соляную, серную, лимонную, щавелевую и другие кислоты. Дезактивирующее действие кислот усиливается загрузкой депрессоров пустой породы (жидкого стекла, кремнефтористого натрия, гексаметафосфата и др.).

Необходимыми условиями селективной флотации касситерита являются обесшламливание исходного питания, при котором удаляются растворимые соли, и предварительное удаление сульфидов флотацией с сульфгидрильными собирателями при pH 6—6,5. Вместе с сульфидами теряется часть олова (в виде станина), выделить которое из коллективного сульфидного концентрата очень сложно. В качестве собирателя при флотации касситерита применяют жирные кислоты и мыла, арсоновые и фосфоновые кислоты, органические производные сульфоянтарной кислоты, ИМ-50.

Жирные кислоты эффективны при переработке простых типов руд, порода которых представлена главным образом кварцем. Основную флотацию в этом случае проводят при pH 5—5,7, перечистную — при pH 4,2—4,8. Более щелочная среда ухудшает депрессию породы, а более кислая — снижает флотируемость касситерита. С использованием жирных кислот может осуществляться «агломерационная» флотация. Для этого загружают в пульпу повышенные расходы аполярных масел, вызывающие селективную флокуляцию тонких частиц касситерита и образование агломератов, хорошо флотирующихся в обычных условиях. Образование агломератов достигается перемешиванием плотной пульпы с реагентами в течение 40 мин. Повышение качества оловянных концентратов, полученных с использованием жирно-кислотных собирателей, можно осуществить методом обратной флотации. Для этого полученный черновой концентрат сначала обжигают при температуре 300 °С, вызывающей полное сгорание собирателя, а затем проводят обратную флотацию. Оловянный концентрат, содержащий 40—60 % олова, получают при этом камерным продуктом.

Арсоновые кислоты RAsO(OH)2 являются селективными по отношению к касситериту собирателями и применяются при тех же значениях pH, что и жирные кислоты, обеспечивая по сравнению с ними более высокую селективность, но обладают рядом недостатков: не обеспечивают хорошей флотируемости крупных частиц касситерита; характеризуются большим расходом (до 800 г/т) при высокой стоимости (в 15 раз дороже жирных кислот); токсичны. Недостатки арсоновых кислот вызвали широкое применение фосфоновых кислот RPO(OH)2, обладающих достаточной селективностью при флотации касситерита в широком диапазоне значений pH (2— 10). Оптимальное значение pH 2—3. В случае применения загрузок жидкого стекла и кремнефтористого натрия для усиления депрессии минералов породы расход собирателя снижается, а селектавность флотации возрастает. Оптимальная температура пульпы при флотации 40 °С. В тех же условиях используются для флотации касситерита органические производные сульфо- янтарной кислоты («Алкопол-540», «Аэрозоль-22»).

В странах СНГ для этих целей используют реагент ИМ-50 по следующей схеме: сначала удаляют сульфиды при помощи собирателя — ксантогената, затем загружают жирные кислоты — собиратели — для получения коллективного концентрата. Коллективный концентрат после десорбции собирателя с поверхности минералов активированным углем в подкисленной среде поступает на перефлотацию с небольшими загрузками ИМ-50 для получения оловянного концентрата. Повышение эффективности депрессии минералов породы при этом достигается загрузками щавелевой кислоты. Получаемые при флотации оловянные концентраты содержат до 16 % олова и направляются на фьюмингование.

Танталониобиевые руды и россыпи

В настоящее время примерно 70 % тантала и ниобия получают из россыпей, около 30 % — из коренных руд. Промышленное содержание их в рудах зависит от содержания и количества ценных минералов-спутников и составляет 0,1—0,5 %. Если в россыпях или руде присутствуют примеси титана, циркония, олова, монацита, то промышленное содержание тантала и ниобия в них снижается до 0,03 %.

В природе существует около 130 минералов тантала и ниобия. Все они сложны по своему химическому составу. К основным минералам ниобия относятся колумбит (Fe, Mn)Nb2O6, пирохлор (Na, Ca)2(Nb, Ti)2O6[OH, F], лопарит (Na, Cl, Ca)(Nb, Ti)O3; к основным минералам тантала — танталит (Fe, Mn)Ta2O6 и микролит (Na, Ca)2(Ta, Ti)2O6[OH, F]. Содержание Nb2O5 в кондиционных пирохлоровых концентратах составляет 30 %, в лопаритовых — 8 %. Танталовые концентраты первого сорта должны содержать 50—60 % Ta2O5 и не более 10 % Nb2O5, концентраты второго сорта — не менее 40 % Ta2O5.

Из-за высокой плотности минералов тантала и ниобия основным методом их извлечения при обогащении руд и россыпей является гравитационный с применением отсадки, винтовых сепараторов, концентрационных столов и шлюзов. Учитывая естественную радиоактивность некоторых руд, в процессе их предконцентрации применяют радиометрические сепараторы. В результате гравитационного обогащения получают черновые концентраты, содержащие минералы тантала, ниобия, титана, циркония, олова, бериллия, монацита. В цикле доводки и разделения полученных черновых концентратов используют флотацию, магнитную и электрическую сепарацию, химическое и гравитационное обогащение. Необходимость комплексного использования сырья требует применения сложных схем его переработки и обогащения.

В цикле рудоподготовки россыпи и прибрежные пески подвергаются дезинтеграции и промывке, а коренные руды — предконцентрации радиометрическим методом или разделением в тяжелых суспензиях. Это позволяет освободиться от глины, крупной тали, не содержащих ценных компонентов (в случае промывки), и от 30—40 % породы после крупного дробления (в случае предконцентрации). Порода используется в качестве закладки на руднике или для строительных нужд.

В цикле обогащения материал подвергается сначала разделению на 4—5 классов крупности по равнопадаемости, а затем крупные классы обогащаются отсадкой, средние — на винтовых сепараторах и концентрационных столах, мелкие — на шлюзах. В результате гравитационного обогащения получают черновой концентрат и хвосты, которые поступают на флотацию для дообогащения, так же как и тонковкрапленные коренные руды.

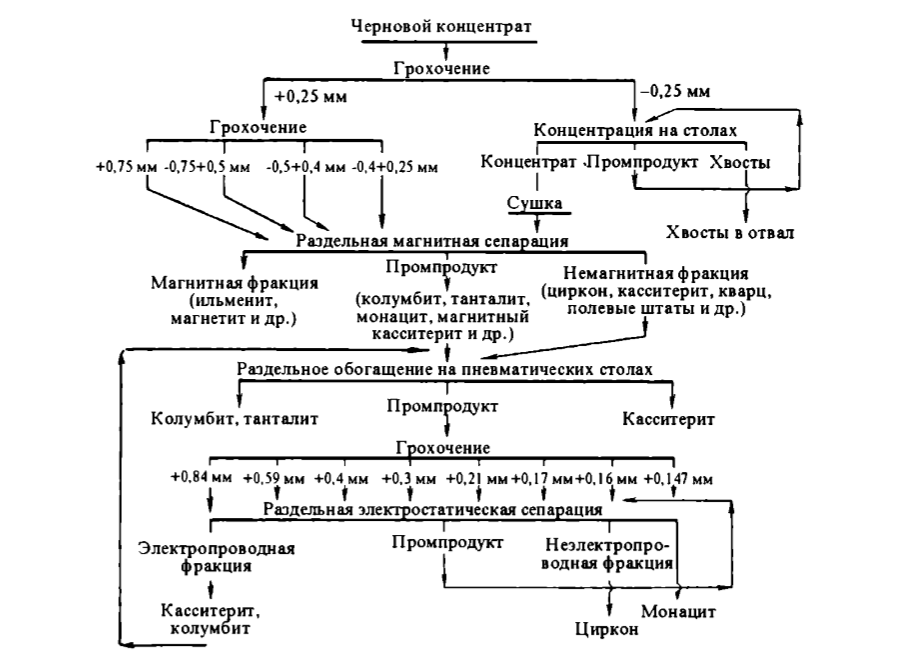

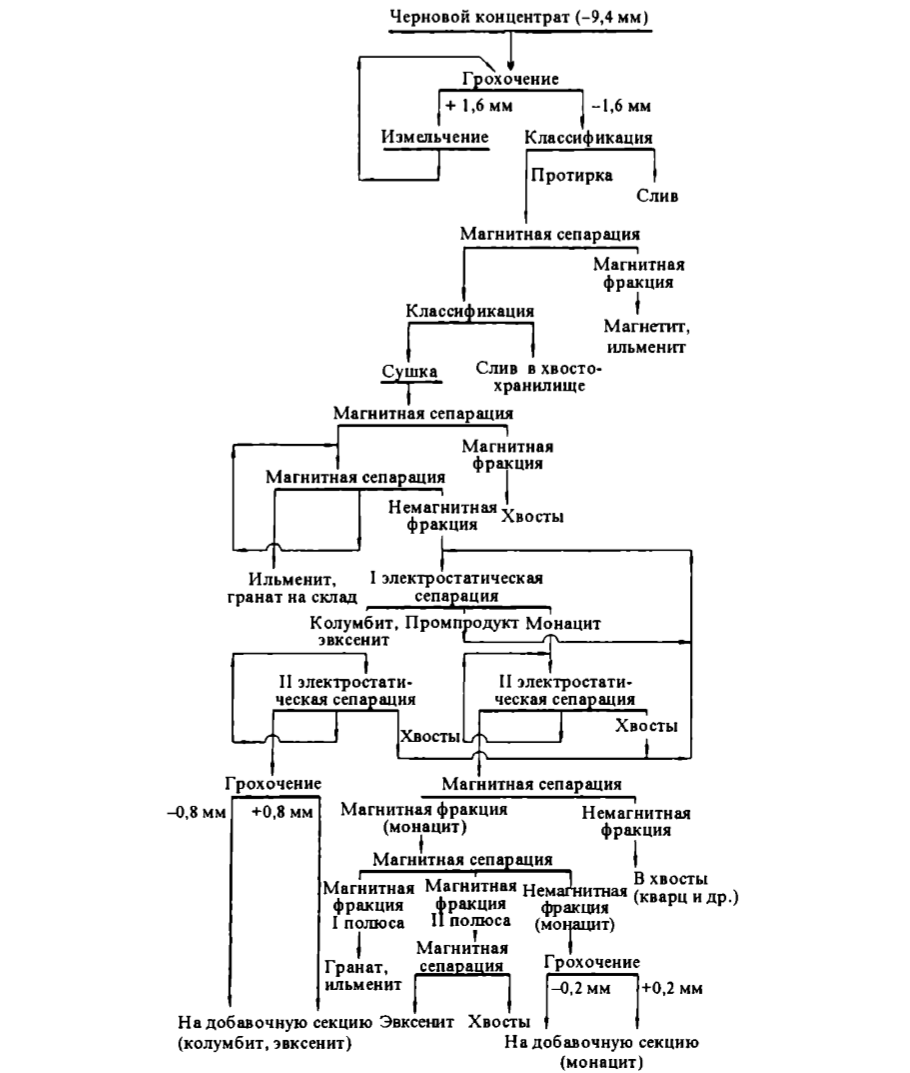

Технологическая схема доводки и разделения чернового концентрата, полученного при обогащении танталониобиевых россыпей (песков), изображена на рис. 4.9. Она включает в себя три группы операций: магнитную сепарацию в слабом поле, концентрацию на столах и электростатическую сепарацию материала, разделенного на узкие классы крупности. Магнитная сепарация позволяет выделить магнетит и ильменит, концентрация на столах — колумбитовый и касситеритовый концентраты, электростатическая сепарация — получить цирконовый и монацитовый концентраты.

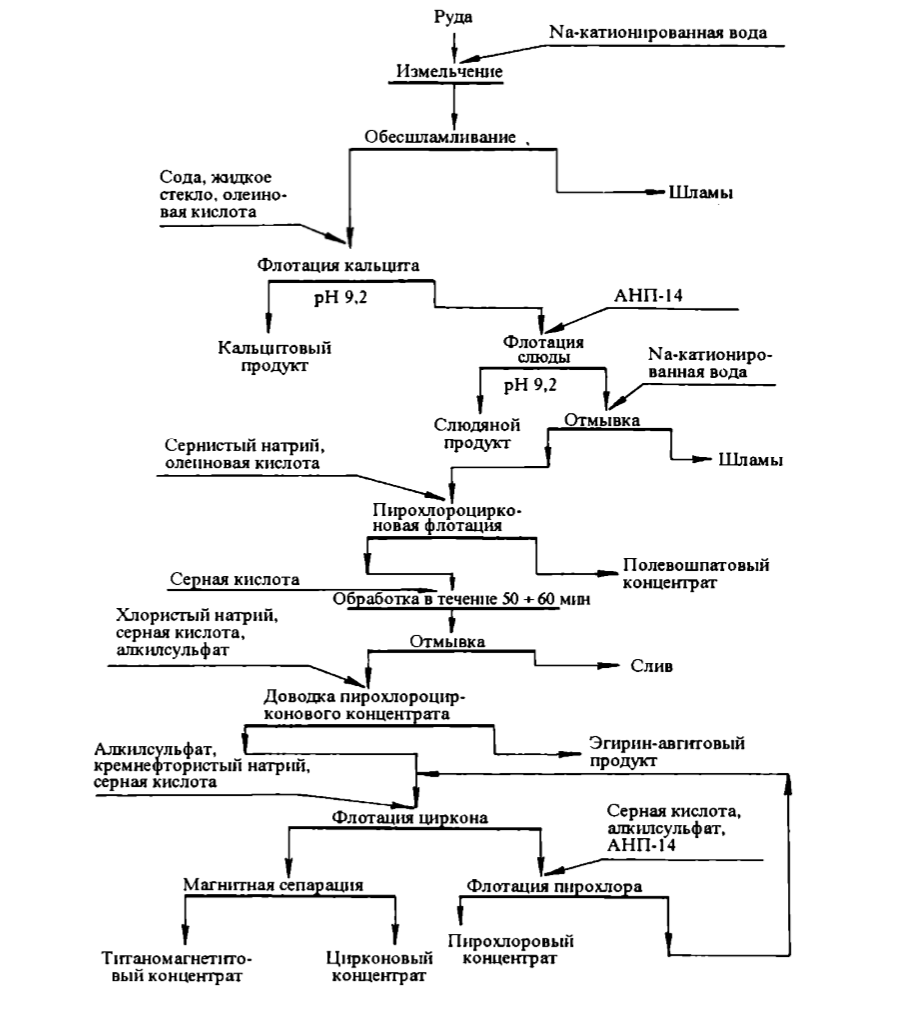

Комплексность сырья и близость флотационных свойств разделяемых минералов при переработке тонковкрапленных руд требуют применения сложных схем флотации. В первых циклах обычно осуществляют удаление аполярных, сульфидных минералов, слюд, минералов щелочно-земельных металлов. Дальнейшие циклы включают флотацию основных ценных оксидов и силикатов, доводку полученных концентратов и их разделение, в процессе которых используют операции кислотной и щелочной обработок различных продуктов, отмывки и обесшламливания. В качестве примера на рис. 4.10 приведена принципиальная схема флотации пирохлороцирконовых руд, разработанная в ВИМСе (Россия).

По данной схеме измельченная и обесшламленная руда подвергается предварительной флотации кальцита (жирнокислотным собирателем) и затем слюды (катионным собирателем). После отмывки хвостов от жидкого стекла и солей жесткости Na-катионированной водой флотируют олеиновой кислотой пирохлор, циркон, сфен, ильменит, магнетит, гранат, эгирин при депрессии полевых шпатов сернистым натрием. После кислотной обработки получаемого пенного продукта и отмывки выщелоченных с поверхности катионов Fe3+ и Al3+ флотацией с алкилсульфатом в присутствии серной кислоты и хлористого натрия удается освободиться от основной массы породы, главным минералом которой является эгирин. Отделение циркона, ильменита и магнетита от пирохлора и остатка породных минералов осуществляют также алкилсульфатом, но в присутствии кремнефтористого натрия. Отделяя ильменит и магнетит от циркона магнитной сепарацией, получают богатый цирконовый концентрат и титаномагнетитовый продукт. Пирохлоровый концентрат получают в результате перефлотации хвостов цирконовой флотации с добавками катионного собирателя и алкилсульфата (см. рис. 4.10).

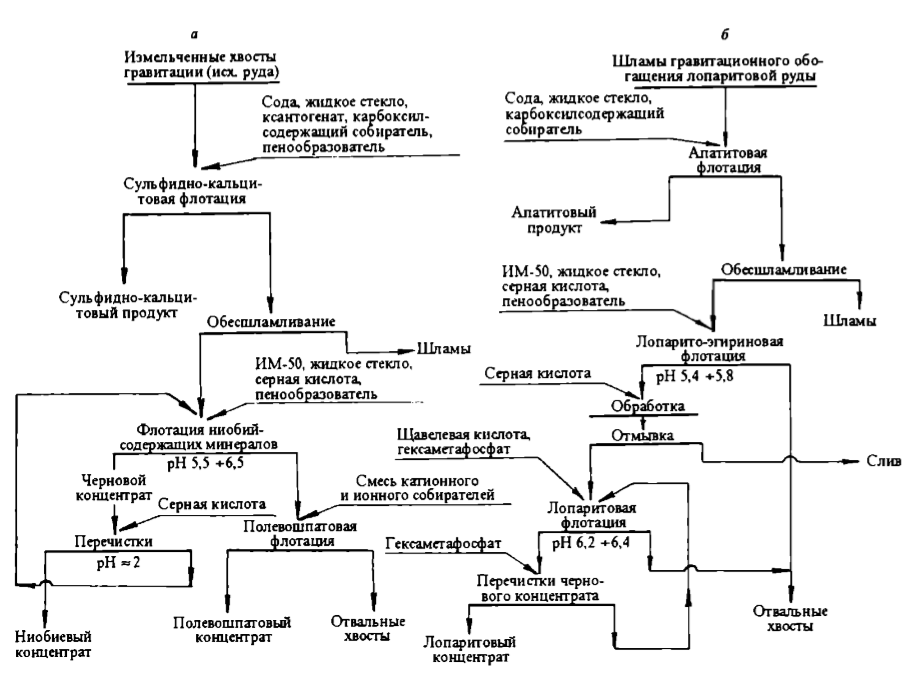

В последние годы широкое применение при флотации руд редких металлов получил комплексообразующий собиратель — реагент ИМ-50. Принципиальная технологическая схема флотации ниобийсодержащих минералов с ИМ-50 из пирохлоровых руд и продуктов гравитационного обогащения, разработанная в Механобре, изображена на рис. 4.11, а. В соответствии со схемой предусматривается после удаления карбонатов и сульфидов получение ниобиевого продукта (концентрата) для химико-металлургической переработки и кондиционного полевошпатового концентрата. Ниобиевый продукт содержит, помимо пирохлора-, минералы титана (ильменорутил, ильменит, сфен), циркон и в принципе может быть разделен на пирохлоровый, титановый и цирконовый концентраты. В свою очередь, разделением сульфидно-кальцитового продукта можно получить кальцитовый и сульфидный концентраты.

Принципиальная схема флотации лопарита с реагентом ИМ-50 из шламов гравитационного процесса приведена на рис. 4.11, б. Она позволяет отделить лопарит и эгирин от основной массы пустой породы после предварительного удаления апатита. Флотационное отделение лопарита от эгирина проводят после кислотной обработки и отмывки путем депрессии эгирина загрузками щавелевой кислоты и гексаметафосфата.

Вольфрамсодержащие руды и россыпи

Главным источником получения вольфрама являются вольфрамсодержащие руды скарнового, штокверкового типов и россыпи. Среднее промышленное содержание WO3 в рудах составляет 0,1—0,4 %. К основным минералам вольфрама относятся вольфрамит (Fe, Mn)WO4, ферберит FeWO4, гюбнерит MnWO4, шеелит CaWO4. Всем этим минералам свойственны хрупкость, склонность к переизмельчению, большая плотность (от 5,6 для шеелита до 7,5 т/м3 для вольфрамита). Минералами-спутниками в вольфрамсодержащих рудах являются сульфиды цветных металлов, касситерит, минералы титана. Пустая порода представлена в основном кварцем, полевыми шпатами, флюоритом CaF2, апатитом Ca5(PO4)3(OH, F), баритом BaSO4, кальцитом CaCO3, слюдами (флогопитом, биотитом, мусковитом).

Вольфрамит, гюбнерит и ферберит извлекают из руд гравитационными методами, шеелит — флотационными. Вольфрамитовые концентраты содержат 30—50 % WO3, из них концентраты первого сорта — 50 % WO3; шеелитовые концентраты — 50—60 % WO3. Во всех концентратах жестко ограничено содержание фосфора, серы, мышьяка и других элементов, резко понижающих качество легированных сталей и сплавов.

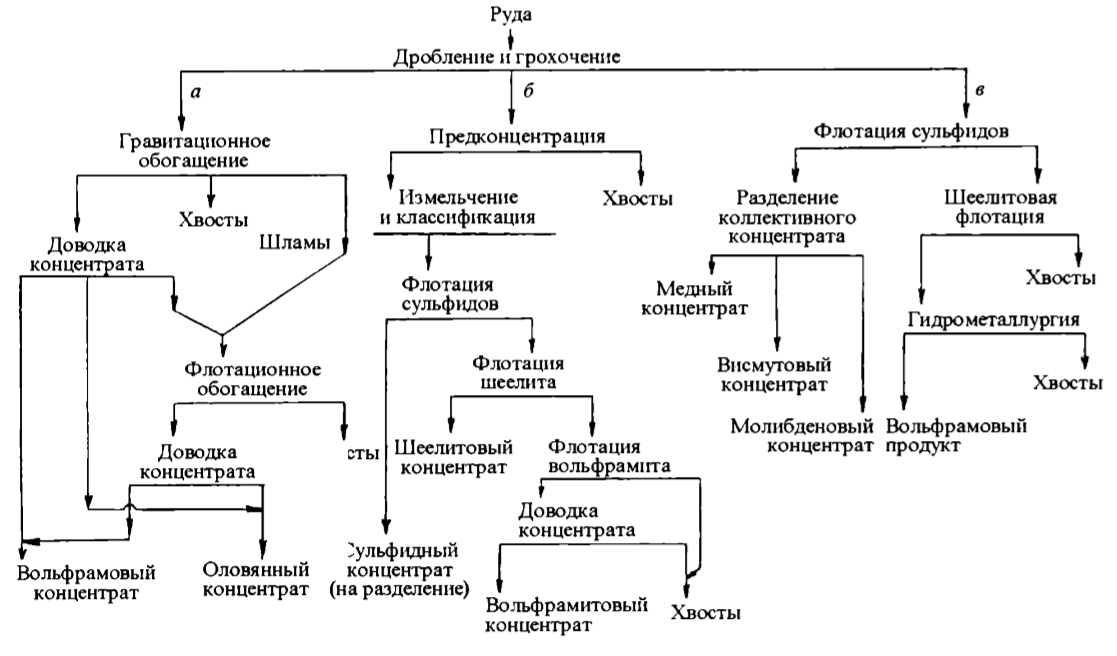

Особенности рудоподготовки и обогащения (рис. 4.12) вольфрамсодержащих руд обусловлены особенностями физических свойств вольфрамовых минералов. К основным из них относится стадиальность дробления, измельчения и обогащения. Минералы вольфрама извлекают по мере раскрытия их из сростков с минералами породы; применяют аппараты, обеспечивающие избирательность дробления и измельчения в стержневых и шаровых мельницах с грохочением (на грохотах тонкого грохочения) или классификацией после каждой стадии, чтобы исключить переизмельчение.

Первичное обогащение гравитационными методами завершается получением:

- богатого коллективного концентрата тяжелых минералов, поступающего на доводку и разделение различными методами;

- богатого промпродукта, который подвергается додрабливанию, измельчению и обогащению;

- бедного промпродукта, который додрабливается с целью получения отвальных хвостов и богатого промпродукта;

- шламов, направляемых на флотационное извлечение вольфрамовых минералов, и отвальных хвостов.

К особенностям гравитационного обогащения следует отнести:

- использование предконцентрации с применением тяжелых суспензий, радиометрических и винтовых сепараторов, отсадки в совокупности с избирательным дроблением;

- предварительное обесшламливание и гидравлическая классификация на несколько классов равнопадаемости перед концентрацией материала на столах, в шлюзах, винтовых сепараторах, конусных и центробежных концентраторах или отсадкой;

- широкое использование различных гравитационных аппаратов для доизвлечения ценных минералов из хвостов и шламов.

Основной особенностью цикла доводки богатых коллективных гравитационных концентратов является использование совокупности различных методов обогащения. При этом магнитная сепарация в слабом поле применяется для выделения из концентрата сильномагнитных минералов — магнетита, пирротина, титаномагнетита и ильменита; в сильном магнитном поле удаляются лимонит, гранат, биотит, эпидот. Целью электрической сепарации является отделение проводящих минералов (ожелезненного касситерита) от непроводящих (шеелит). Флотогравитация используется для удаления сульфидов после перемешивания с ксантогенатом и тяжелыми маслами. Получаемый при этом коллективный сульфидный концентрат после предварительной десорбции избытка ксантогената и масла направляется на разделение флотационными методами. Для извлечения вольфрамсодержащих минералов из шламов гравитационного обогащения и при переработке шеелитовых руд используется флотация.

Все основные минералы вольфрама флотируются собирателями типа жирных кислот (0,1—0,4 кг/т) при значениях pH 9—10, создаваемых содой (1—5 кг/т). Для депрессии минералов породы, представленных силикатами (кварцем, полевыми шпатами, слюдами), используют жидкое стекло, кремнефтористый натрий, бихромат (Na2Cr2O7), декстрин. При наличии сульфидов в руде они удаляются путем предварительной флотации с сульфгидрильными собирателями. Получаемые затем с оксигидрильными собирателями флотационные вольфрамовые черновые концентраты загрязнены минералами кальция (кальцитом, апатитом, флюоритом), силикатами (топазом и слюдами), остатками сульфидов и направляются после предварительного сгущения до 50—60 % твердого на доводку концентрата.

Доводка черновых шеелитовых концентратов, содержащих 3—5 % WO3, и некоторое количество окисленного молибдена (представленного повелитом CaMoO4 или изоморфной примесью молибдена в кристаллической решетке шеелита), осуществляется по методу Петрова. Сущность данного метода заключается в избирательной десорбции собирателя с поверхности кальциевых и силикатных минералов породы в процессе пропарки черновых концентратов в 3—4 %-ном растворе жидкого стекла при температуре 83—90 °С в течение 30—60 мин. При этом минералы породы депрессируются, а шеелит и сопутствующий ему повелит сохраняют свою флотируемость. После разбавления продукта пропарки холодной водой до 25—30 % твердого и двух-трех перечисток получают кондиционный концентрат. Если черновой концентрат содержит значительное количество барита, флюорита, апатита, целестина или легкофлотируемых алюмосиликатов, то полная их депрессия в условиях метода Петрова не достигается и концентрат направляется в дальнейшую обработку с целью удаления вредной примеси фосфора (в виде апатита), серы (в виде барита) и фтора (в виде флюорита).

До настоящего времени фосфор из шеелитового концентрата удаляют растворением апатита соляной кислотой HCl. Однако это приводит к частичному растворению шеелита, повелита и переводу части вольфрама и молибдена в раствор, из которого они удаляются затем гидрометаллургическим путем. В то же время известно, что минералы с анионами SO42- (целестин, барит), PO43- (апатит), F— могут быть отделены от минералов с анионами WO42-, MoO42-, SiO32- флотационным путем по методу Гроссмана. Для этого концентрат перемешивается в кислой среде (при pH 1,5—2), которая создается соляной, серной, щавелевой или фосфорной кислотами. Соединения собирателя на поверхности минералов с анионами WO42-, MoO42-, SiO32- при этом разрушаются. Кроме того, на их поверхности за счет выщелачивания катионов кальция образуется коллоидная вольфрамовая, молибденовая или кремниевая кислота, приводящая к депрессии минералов (шеелита, повелита и силикатов). Минералы с анионами SO42-, PO43- и F— (барит, апатит, флюорит) при этом флотируются хорошо и могут быть отделены от вольфрамовых, молибденовых и силикатных минералов алкилсульфатом (0,2—0,3 кг/т), обеспечивая получение в камерном продукте кондиционного вольфрамового концентрата. Если получаемые шеелитовые концентраты содержат много кремния, то их подвергают перефлотации в нейтральной среде с извлечением вольфрамсодержащих минералов в пенный продукт. Силикатные минералы при этом остаются в хвостах.

Из руд, содержащих 0,1—0,4 % WO3 и 0,03—0,1 % Mo, получают кондиционные концентраты с извлечением 80—90 % WO3. Эти концентраты содержат также 8— 10 % окисленного молибдена при извлечении его 60—70 %.

При доводке флотационных вольфрамитовых концентратов вместо метода Петрова может быть использована пере- флотация чернового концентрата в слабокислой среде при pH 5—6 или после предварительной пропарки с кремнефтористым натрием. В обоих случаях качество концентратов резко возрастает за счет депрессии силикатных минералов и флюорита. Для дальнейшего удаления вредных примесей можно воспользоваться методом Гроссмана. Для извлечения вольфрама из шламов гравитационного обогащения Механобром предложен реагент ИМ-50. Применение его позволяет уже на стадии основной флотации получить богатый вольфрамовый концентрат за счет удаления флюорита, слюды, эпидота. При значительных количествах флюорита оптимальное значение pH при флотации составляет 5—6, в обычных условиях — 8—9. Применение кремнефтористого натрия заметно повышает качество концентрата. Окончательная доводка концентрата осуществляется с ИМ-50 в кислой среде (pH 1,5—2) для депрессии породы. При флотации шламов, содержащих 0,1—0,4 % WO3, получают концентраты, содержащие 30—50 % WO3 при извлечении вольфрама 60—75 %.

Гидрометаллургическая переработка некондиционных вольфрамовых концентратов включает в себя обычно автоклавно-содовое выщелачивание при температуре 190—225 °С с последующим осаждением из раствора молибдена в виде трисульфида, вольфрама — в виде искусственного шеелита или вольфрамита натрия.

Руды и россыпи редкоземельных металлов, тория и урана

Известно около 40 минералов со сравнительно высоким содержанием в них редких земель и тория (R2O3), из которых основное промышленное значение имеют при обогащении россыпей монацит, ксенотим, а при обогащении коренных руд — бастнезит, паризит и эвксенит. Все названные минералы имеют повышенную плотность 4300—5500 кг/м3, обычно слабомагнитны и обладают низкой электропроводностью. При обогащении получают концентраты, содержащие 27—65 % R2O5.

Технология обогащения россыпей аналогична технологии обогащения титаноциркониевых россыпей, из которых монацит и некоторые другие редкоземельные минералы часто извлекаются попутно. Все минералы редкоземельных металлов и тория при гравитационном обогащении переходят в тяжелую фракцию. Выделение монацита и эвксенита из полученного коллективного концентрата в процессе их разделения с ильменитом, гранатом и колумбитом осуществляется с использованием магнитной сепарации в слабом и сильном полях, пневматической либо гидравлической классификации и электрической сепарации в электростатических сепараторах (рис. 4.13).

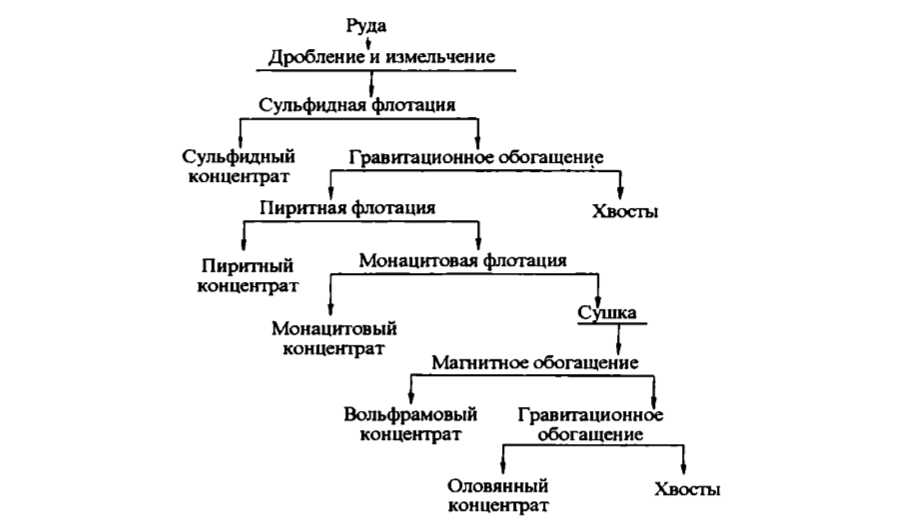

В связи с близкими значениями магнитной восприимчивости и электропроводности у многих минералов, содержащихся в тяжелой фракции, доводку обязательно ведут на узких классах крупности, что повышает эффективность разделения. При этом монацит извлекается в непроводящую слабомагнитную фракцию в зависимости от напряженности магнитного поля, выделяемую либо в магнитный, либо в немагнитный продукты. При переработке некоторых коренных руд монацит извлекают флотацией из хвостов сульфидной флотации или выделяют из тяжелой фракции, получаемой гравитационными процессами из хвостов сульфидной флотации (рис. 4.14). Монацит при этом извлекается в щелочной среде с использованием оксигидрильных собирателей типа олеиновой кислоты или олеата натрия либо катионных собирателей типа алифатических аминов. Селективно-действующими модификаторами при этом являются едкий натр и сернистый натрий, не влияющие до определенных расходов на флотацию монацита, но депрессирующие флотацию пирохлора и циркона.

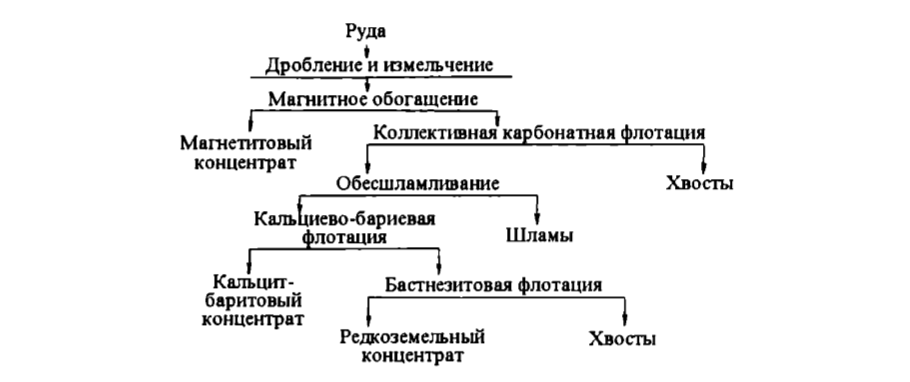

Технология переработки комплексных бастнезитовых руд (наиболее распространенных в Китае) включает (рис. 4.15) операции магнитного обогащения, коллективную карбонатную флотацию, сгущение и обесшламливание пенного продукта, селективную флотацию минералов кальция и бария и, наконец, бастнезитовую флотацию. В цикле селекции коллективного концентрата используется комбинация соды, кремнефтористого натрия, жидкого стекла и гидроксамовой кислоты.

Селективное выделение басгнезита из руд возможно также с использованием сульфосукцината («Аэропромотера-845») при pH 2—4 в присутствии депрессора (жидкого стекла или его смеси с хлористым алюминием) при температуре пульпы 45—50 °С. На фабрике «Маунтин Пасс» концентрат, содержащий 55—60 % R2O3, получают флотацией с использованием жирно-кислотного собирателя и лигносульфоната для депрессии минералов породы (барита, кальцита, апатита, гематита). Одновременно депрессируется галенит. Температура пульпы при основной флотации 70 °С, предварительная обработка ее перед флотацией проводится при температуре кипения.

Обогащение комплексных руд, содержащих редкие металлы итгриевой группы, осуществляют, как и при обогащении бастнезитовых руд, по магнитно-флотационным схемам. При наличии в рудах сильномагнитных минералов их обычно выделяют магнитной сепарацией в слабом поле до проведения редкоземельной флотации. В качестве реагентов-собирателей для редкоземельных минералов используют комплексообразующие органические соединения, обладающие комплексообразующим (хелатным) эффектом (например, производные алкилгидроксамовых кислот, сульфоянтарной кислоты и др.). Для отделения минералов редкоземельных металлов от кальцита, барита, кварца используют соду, жидкое стекло, сернистый натрий при температуре в операциях кондиционирования от 60 до 90 °С. Поскольку эффективность разделения в перечистных операциях не очень высока, то концентраты основной флотации подвергают многократным перечисткам.

Известно более 100 урановых и урансодержащих минералов: оксиды, силикаты, титаны, танталониобаты, титанотан- талониобаты, сульфаты, карбонаты, сульфат-карбонаты, фосфаты, арсенаты, ванадаты, молибдаты, органические урансодержащие соединения. Наиболее распространенными минералами являются уранинит и настуран (урановая смолка, урановая смоляная обманка). Минералы обладают высокой плотностью (4800—10 000 кг/м3), что позволяет при наличии достаточно крупной вкрапленности извлекать их гравитационными процессами.

Обогащение урановых руд является обычно подготовительной стадией перед их химической переработкой и наиболее широко применяется в следующих случаях:

- переработка бедных руд с целью последующего снижения расхода реагентов на их химическую переработку и транспортировку;

- переработка комплексных руд, содержащих (кроме урана) золото, серебро, цветные, редкие и другие металлы, с целью извлечения всех ценных компонентов в самостоятельные концентраты. Сопутствующие ценные минералы могут быть извлечены из урановых руд с помощью обогатительных процессов не только перед выщелачиванием, но и после выщелачивания урана, особенно при очень тонкой вкрапленности и тесной ассоциации минералов урана с другими ценными минералами;

- разделение руды на продукты различного состава, например, на карбонатный флотационный концентрат и силикатные хвосты с целью последующей химической переработки их щелочным и кислотным методами соответственно;

- удаление вредных примесей (карбонатов, сульфидов, оксидов железа, апатита, хлорита и др.) с целью снижения расхода реагентов при гидрометаллургической переработке, сокращения числа операций при очистке урана и улучшения качества готового продукта;

- извлечение пирита и других сульфидов железа для производства серной кислоты, которая используется для выщелачивания урана.

Наибольшее значение при этом имеют следующие методы обогащения:

- радиометрическая сортировка кусков руды крупностью от 25 до 250 мм покусковой, порционной и поточной сортировки;

- гравитационные методы обогащения (на концентрационных столах, винтовых сепараторах, отсадочных машинах, гидроциклонах) для извлечения первичных урановых минералов — уранинита, урановой смолки и т. п., имеющих высокую плотность и сравнительно крупную вкрапленность. Обогащение в тяжелых суспензиях также применяется обычно для руд, содержащих первичные урановые минералы;

- флотация, применяемая для извлечения в пенный продукт урановых минералов, сульфидов или минералов породы (кальцита, апатита, сульфидов железа и т. п.), часто представляющих самостоятельную ценность или препятствующих эффективному протеканию последующих гидрометаллургических процессов извлечения урана из руд. При флотации карнотитовых руд она используется для получения карбонатной и силикатной фракций, которые затем раздельно выщелачивают содой и кислотой соответственно. Минералы урана флотируют жирными кислотами или их смесью с аминами в слабокислой (pH 5—5,7) или слабощелочной (pH 7—7,5) средах. В качестве депрессоров минералов породы используются кремнефтористый натрий и жидкое стекло;

- избирательное измельчение, применяемое преимущественно для вторичных урановых минералов, обладающих малой твердостью и легкой шламуемостью. Разделение урансодержащих шламов и крупнокусковатой породы затем можно осуществлять на грохотах или в классификаторах, гидроциклонах и т. п.

Химические (гидрометаллургические) процессы являются основным методом переработки урановых руд и первичных концентратов. Они основаны на применении кислотного выщелачивания (преимущественно разбавленной серной кислотой) для руд с низким содержанием карбонатов, а также содового выщелачивания (щелочным раствором карбоната и бикарбоната натрия) урана из руд, содержащих в значительных количествах карбонатные минералы. Кислотное выщелачивание дает более высокое извлечение, чем щелочное, хотя и обладает меньшей селективностью.

После выщелачивания уран извлекается из растворов или путем осаждения в виде малорастворимых соединений, или методом ионного обмена, или экстракцией органическими жидкостями. В результате химического обогащения руды получают химический урановый концентрат. В дальнейшем из химических концентратов на аффинажных заводах получают металлический уран или чистые соединения урана.

Гидрометаллургическую обработку руд осуществляют двумя способами: чановым и кучным выщелачиванием. Чановое выщелачивание проводится на тонкоизмельченной руде либо в аппаратах с перемешиванием пульпы сжатым воздухом (пачуках), либо в агитационных чанах. Кучное выщелачивание осуществляется на крупнокусковом материале, что требует значительно меньших капитальных расходов, хотя и дает более низкие технологические показатели. Поэтому кучное выщелачивание все чаще применяют для обработки бедных и забалансовых руд. Урансодержащие растворы после тщательной очистки от взвешенных частиц обрабатывают обычно по сорбционной технологии.

Технология обогащения зависит от типа минералов, их вкрапленности и равномерности распределения урана в руде.

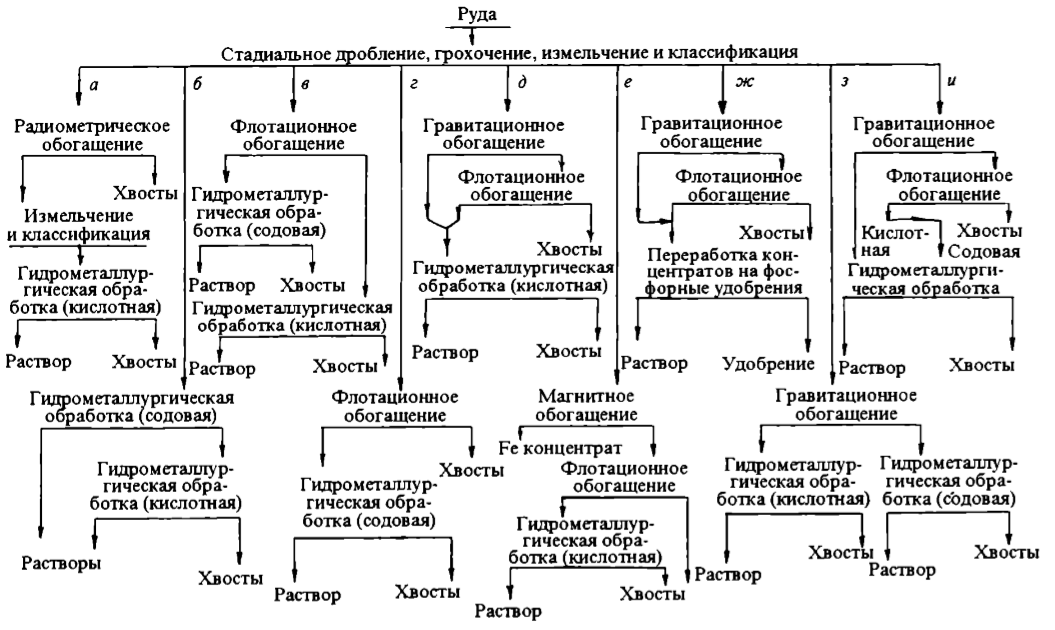

Схемы переработки — обычно комбинированные с включением операций радиометрического, гравитационного, флотационного, магнитного обогащения и гидрометаллургической обработкой продуктов обогащения кислотным или содовым способом. Варианты сочетаний процессов в зависимости от типа руд и их вещественного состава приведены на рис. 4.16.