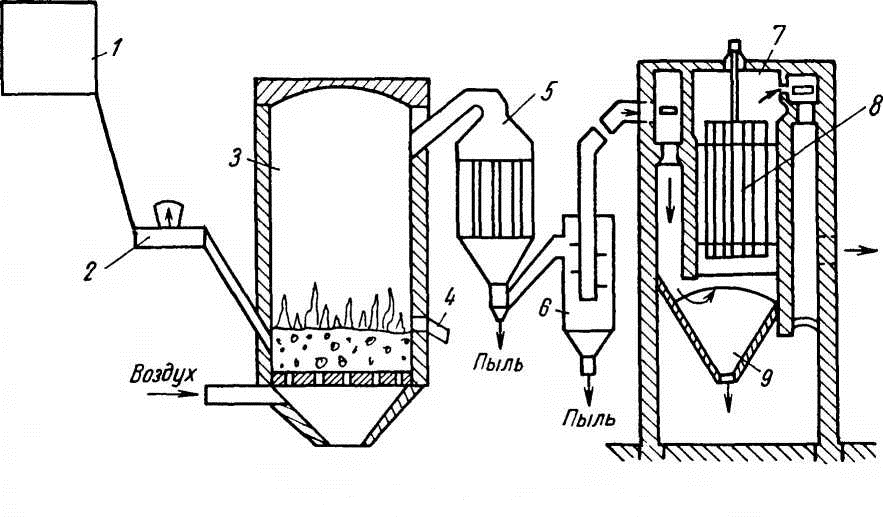

Назначение обжига — окисление серы и снижение ее содержания, а также перевод части сульфидов железа и меди в окислы. Таким образом, наиболее распространенным является окислительный обжиг медных руд и концентратов. В отдельных случаях применяется агломерирующий обжиг, который, помимо удаления серы, предназначен и для окускования материала. Шихта для окислительного обжига содержит 70—80% медных концентратов, 15— 20% кварцевых флюсов, 2—3% известняка и 2—3% оборотных материалов. Обжиг медных концентратов обычно производится в многоподовых печах с механическим перегребанием материала, а также в печах с кипящим слоем и во взвешенном состоянии. Схематическое изображение печи для обжига в кипящем слое показано на рис. 1. В этом случае материал с помощью загрузочного устройства подается в рабочую камеру на под печи. Под печи устроен таким образом, что материал не может проваливаться вниз и в то же время обеспечивается равномерное распределение воздуха, подаваемого снизу из воздушной коробки. Скорость подачи воздуха подбирается такой, чтобы обеспечить непрерывное движение всех частиц в пределах высоты слоя. В результате происходит интенсивное окисление сульфидов. Процесс является высокопроизводительным и дает повышенное (до 12— 14%) содержание SiO2 в отходящих газах.

При обжиге во взвешенном состоянии смесь концентрата вводится в верхнюю часть камеры сжигания с помощью вентилятора или инжектора. В камере происходит распыление концентрата и его воспламенение. Снизу навстречу падающему материалу в камеру сжигания подается сжатый воздух. В результате концентрат поддерживается во взвешенном состоянии. Обжиг идет при температуре 850—1000° С. Процесс обжига во взвешенном состоянии характеризуется простотой в обслуживании и легкостью регулировки, а также высокой производительностью (в 4—10 раз больше, чем в многоподовых печах). Содержание Б02 в отходящих газах 6—12%. При взаимодействии сульфидов с воздухом происходит их окисление. Температура воспламенения различна для различных сульфидов и зависит от крупности частиц.

Шихта, поступающая в обжиговую печь, предварительно измельчается до крупности частиц не более 3—4 мм. Количество тепла, выделяющееся в печи, зависит от содержания серы в шихте. Нижний предел содержания серы в шихте составляет 23%. В этом случае при сгорании пирита выделяется тепло в количестве достаточном для обжига, и не требуется топлива. Верхний предел содержания серы в шихте ограничивается максимально допустимой температурой обжига. Температура обжига на средних подах, где развиваются максимальные температуры, обычно не превышает 850° С, так как повышение температуры приводит к спеканию и даже оплавлению материала и затруднению обжига.

Количество воздуха для горения определяют, исходя из условия получения в отходящих газах не менее 4% SiO2. С отходящими газами выносится пыль в количестве 10—15% от массы шихты. Эта пыль улавливается в циклонах и электрофильтрах. При обжиге в огарок извлекается 99,6—99,8% Сu. Производительность многоподовых печей сравнительно невелика. Например, в десятиподовой печи с общей площадью подов 250—280 м2 обжигается в сутки 225—275 т шихты. При этом с 1 м2 пода выгорает до 200 кг серы. Отходящие газы содержат 6—8% SiO2.