Основы производства огнеупорных материалов

Теоретические основы производства огнеупорных материалов впервые были изложены академиком А. А. Байковым, который рассматривал процесс превращения порошкообразной массы в твердый кристаллический сросток как процесс перекристаллизации огнеупорного материала в жидкой фазе при определенной температуре. В основных чертах этот процесс подобен процессу затвердевания цемента, смешанного с водой. Поэтому огнеупорные материалы можно назвать «цементами высоких температур», а готовые огнеупорные изделия из них — «бетонами высоких температур».

При производстве огнеупорных изделий массу, состоящую из огнеупора определенного химического состава и связующего вещества подвергают формовке, сушке и обжигу. В процессе формовки изделию придается заданная форма на специальных формовочных прессах. При сушке удаляется излишняя влага, и изделие приобретает некоторую начальную прочность. Процесс обжига можно разделить на три периода: во время первого периода температура постепенно повышается до некоторой достаточно высокой, определяемой химическим и минералогическим составом массы; во втором периоде, достаточно продолжительном, температура поддерживается на заданном уровне; в третьем периоде температура снижается до нормальной, и обожженные изделия охлаждаются.

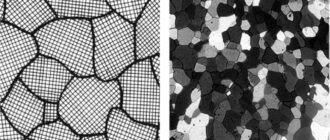

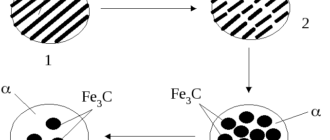

Наибольшее значение для качества изделия имеет второй период. В начале его обжигаемое изделие представляет собой массу, состоящую из отдельных зерен или крупинок огнеупорного материала, пропитанных и смоченных небольшим количеством расплава. Эта жидкая фаза образовалась при взаимодействии главного окисла, являющегося огнеупорным материалом, со всеми примесями, имеющимися в массе. Количество образованного расплава зависит от температуры и количества примесей, причем чем выше температура обжига во втором периоде и больше примесей, тем больше образуется расплава. В результате перекристаллизации в расплаве в конце второго периода твердые частицы образуют плотный кристаллический сросток. При этом масса утрачивает свою рыхлость и приобретает механическую прочность. Такое превращение совершается при постоянной температуре (которая ниже температуры плавления огнеупора) путем перекристаллизации огнеупорного материала в небольшом количестве жидкой фазы.

Степень растворения основного окисла в расплаве, а следовательно, и полнота его перекристаллизации зависят от степени дробления исходного материала, так как с уменьшением размера зерен растворимость их увеличивается. Твердое тело с правильной кристаллической решеткой обладает меньшей растворимостью, чем тело с деформированной решеткой. Деформация кристаллической решетки может наступить во время обжига либо вследствие полиморфного превращения, сопровождаемого значительным изменением объема, либо в результате разложения химического соединения, входящего в состав исходного материала.

Условия, соблюдение которых необходимо для получения качественных огнеупорных изделий, сформулированные А. А. Байковым, следующие:

- наличие в шихте таких примесей, с которыми огнеупорный материал может давать расплав и может в нем растворяться;

- обжиг при температуре, обеспечивающей образование требуемого количества расплава;

- выдержка при температуре обжига в течение времени, достаточного для завершения процесса перекристаллизации.

Классификация огнеупорных материалов

Огнеупорами называются строительные материалы, деформирующиеся при температуре не ниже 1580° С и способные противостоять длительному воздействию высоких температур без изменения своих физико-механических свойств.

При сооружении металлургических печей наряду с обычными строительными материалами — железобетоном, бетоном, строительным кирпичом — широко используются материалы специального назначения — огнеупорные, теплоизоляционные, жаропрочные металлы. Из них наибольшее значение в металлургии имеют огнеупоры, так как металлы и сплавы в большинстве случаев получают при высокой температуре, и производительность печей во многом зависит от качества применяемых огнеупоров.

По химико-минералогическому составу

По химико-минералогическому составу огнеупоры делятся на следующие группы.

- Кремнеземистые — динасовые (не менее 92% SiO2), изготавливаемые из кварцитовых материалов (главным образом из кварцита).

- Алюмосиликатные, изготавливаемые из огнеупорных глин и каолинов, к которым относятся шамот (до 45% Al2O3 ) и высокоглиноземистые огнеупоры (свыше 45% Al2O3).

- Магнезиальные, изготавливаемые из минералов, содержащих магнезит, с различными связующими добавками. Сюда входят магнезитовые (не менее 85% MgO), доломитовые (не менее 35% MgO и 40% CaO), форстеритовые (от 35 до 55%MgO и Cr2O3), шпинельные(MgO и Al2O3 в молекулярном соотношении) огнеупоры.

- Хромистые, к которым относятся хромитовые (около 30% Cr2O3) и хромомагнезитовые (10 — 30% Cr2O3 и 30 — 70% MgO) изделия.

- Углеродистые, в состав которых входит в том или ином количестве углерод, — графитовые (30 — 60% С), коксовые (70 — 90% С).

- Цирконистые: циркониевые, изготавливаемые из ZrO2 и цирконовые, изготавливаемые из минерала Zr2O3•SiO2.

- Окисные — изделия из окиси бериллия, окиси тория и окиси церия.

- Карбидные и нитридные, к которым относятся карборундовые (30—90% SiC) огнеупоры и огнеупоры из нитридов, карбидов и сульфидов.

По степени огнеупорности

По степени огнеупорности материалы делятся на три группы:

- огнеупорные (1580—1750° С);

- высокоогнеупорные (1770—2000° С);

- высшей огнеупорности (>2000° С).

Согласно ГОСТ 4385 — 68 материалы огнеупорные в свою очередь делятся на классы:

- Класс 0 — огнеупорность не менее 1750° С;

- Класс А — огнеупорность не менее 1730° С;

- Класс Б — огнеупорность не менее 1670° С;

- Класс В — огнеупорность не менее 1580° С.

По термической обработке

По термической обработке огнеупорные изделия делятся на:

- обжиговые (обожженные после формовки);

- безобжиговые;

- литые плавленые.

По способу изготовления

По способу изготовления огнеупоры делятся на:

- формованные — форма придается при изготовлении (изделия огнеупорные и теплоизоляционные);

- неформованные — форма приобретается в процессе применения (огнеупорные бетоны, набивные массы, обмазки);

- огнеупорные растворы — наполнители швов огнеупорной кладки.

По сложности формы и размерам

По сложности формы и размерам штучные огнеупорные изделия делятся на следующие виды:

- нормальный кирпич;

- фасонное изделие;

- крупные блоки;

- специальные изделия (тигли, трубки и т. и.).

Основные свойства огнеупорных материалов

Пригодность тех или иных огнеупоров в каждом отдельном случае оценивается в зависимости от их основных физических и рабочих свойств.

Рабочими называют свойства огнеупоров, удовлетворяющие требованиям, предъявляемым в данном конкретном случае. Основными свойствами огнеупоров являются огнеупорность, термическая стойкость, химическая стойкость, деформация под нагрузкой при высокой температуре и постоянство формы и объема, пористость, газопроницаемость, теплопроводность, электропроводность.

Огнеупорность

Огнеупорностью называется способность материалов выдерживать высокие температуры, не деформируясь под действием собственного веса. При нагреве огнеупорный материал вначале размягчается вследствие плавления его легкоплавкой составляющей. При дальнейшем нагреве начинает плавиться основная масса, и вязкость материала постепенно уменьшается. Процесс плавления огнеупоров выражается в постепенном переходе из твердого состояния в жидкое, причем температурный интервал от начала размягчения до расплавления иногда достигает нескольких сот градусов. Поэтому для характеристики огнеупорности пользуются температурой размягчения.

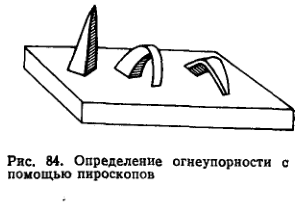

Для этой цели при определении огнеупорности материалов используются керамические пироскопы (ПК). Пироскопы представляют собой трехгранные усеченные пирамиды высотой до 6 см с основанием в виде равностороннего треугольника со сторонами, равными 1 см.

Каждому пироскопу соответствует определенная температура размягчения, т. е. температура, при которой пироскоп размягчается настолько, что вершина его касается подставки (рис. 84). В маркировке пироскопов указывается его огнеупорность, уменьшенная в десять раз. Для определения огнеупорности материала из него изготавливают пирамидку по размерам пироскопа. Испытуемый образец вместе с несколькими пироскопами разных номеров устанавливают на подставке и помещают в электрическую печь. Испытание на огнеупорность сводится к наблюдению за размягчением (падением) образцов сравнительно с пироскопами при определенных условиях нагрева. Огнеупорность материала обозначается номером того пироскопа, с которым образец упал одновременно.

Деформация под нагрузкой при высоких температурах

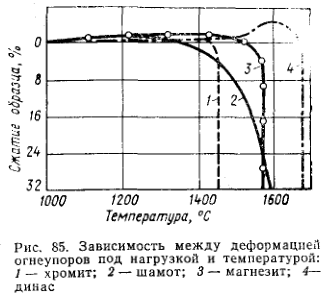

В кладке печи огнеупоры испытывают в основном сжимающее усилие, увеличивающееся при нагреве печи. Для оценки механической прочности огнеупоров обычно определяют зависимость изменения величины деформации от температуры при постоянной нагрузке (рис. 85).

оценки механической прочности огнеупоров обычно определяют зависимость изменения величины деформации от температуры при постоянной нагрузке (рис. 85).

Испытания проводят на цилиндрическом образце высотой 50 и диаметром 36 мм при постоянной нагрузке 1,96•105 Па. Результаты испытания представляют в виде графика зависимости изменения высоты образца от температуры. Для характеристики деформации отмечают температуру начала размягчения, когда высота образца уменьшается на 4%, температуру, соответствующую изменению высоты на 40%, и температурный интервал размягчения, представляющий разность этих двух температур.

Постоянство формы и объема

При нагреве огнеупоров в печах происходит изменение их объема под влиянием двух факторов — термического расширения и усадки (или роста). Термическое расширение большинства огнеупоров невелико. Гораздо значительнее изменение объема огнеупора при высоких температурах за счет происходящих превращений. Так, шамотные изделия дают усадку в результате образования некоторого количества жидкой фазы и уплотнения черепка. Обычно это уменьшение объема бывает больше, чем его термическое расширение, и приводит к увеличению швов. Динасовые изделия увеличивают объем при нагреве вследствие дополнительных процессов перекристаллизации. Рост объема изделия в процессе службы способствует уплотнению швов кладки. Изменение объема огнеупоров оценивают при нагревании точно измеренных образцов в печи.

Термическая стойкость

Термической стойкостью называется способность огнеупоров не разрушаться при резких изменениях температуры. Это особенно важно для огнеупоров, работающих в печах периодического действия. Термическая стойкость огнеупоров тем выше, чем больше коэффициент теплопроводности материала, его пористость и размер зерен и чем меньше температурный коэффициент линейного расширения, плотность, размеры изделия и изменения объема при аллотропических превращениях.

Для определения термической стойкости используют образец в форме кирпича. Образец нагревают 40 мин при 850° С, затем охлаждают 8— 15 мин. Цикл нагрева и охлаждения называется теплосменой. Охлаждение может быть только на воздухе (воздушные теплосмены) или сначала в воде 3 мин, затем на воздухе 5— 10 мин (водяные теплосмены). Нагрев и охлаждение проводятся до тех пор, пока потеря массы образца (из-за откалывания кусков) не достигнет 20%. Термическая стойкость оценивается количеством выдержанных теплосмен.

Химическая стойкость

Под химической стойкостью огнеупорных материалов понимается способность их противостоять разрушению от химического и физического воздействия образующихся в печи продуктов — металла, шлаков, пыли, золы, паров и газов. Наибольшее действие на огнеупоры в плавильных печах оказывают шлаки. По отношению к действию шлаков огнеупоры могут быть разделены на три группы — кислые, основные и нейтральные.

Кислые огнеупоры устойчивы к кислым шлакам, содержащим большое количество SiO2, но разъедаются основными шлаками. Кислым огнеупором является динас. Динас устойчив к действию окислительных и восстановительных газов.

Основные огнеупоры устойчивы к действию основных шлаков, но разъедаются кислыми. К ним относятся огнеупоры, содержащие известь, магнезию и щелочные окислы (доломит, магнезит и др.).

Нейтральные (промежуточные) огнеупоры, в состав которых входят аморфные окислы, реагируют как с кислыми, так и с основными шлаками, незначительно меньшей степени, чем кислые и основные. К ним относится хромистый железняк, содержащий в качестве основной составляющей FeO·Cr2O3.

Шлакоустойчивость

Шлакоустойчивость огнеупоров зависит от скорости химических реакций огнеупора со шлаком и от вязкости шлака. При вязких шлаках и малой скорости реакций огнеупорное изделие может работать хорошо. С повышением температуры скорость химических реакций увеличивается, а вязкость шлаков уменьшается, поэтому даже небольшое повышение температуры (на 25—30° С) приводит к существенному увеличению коррозии огнеупоров. Пористые изделия с открытыми порами менее шлакоустойчивы, чем более плотные. Наружная гладкая поверхность корки кирпича лучше сопротивляется действию шлаков, чем шероховатая поверхность изломов. Трещины в изделии также понижают его шлакоустойчивость.

Для определения шлакоустойчивости применяют два метода — статический и динамический. При статическом методе в огнеупорном изделии высверливают цилиндрическое отверстие, в которое насыпают тонкоизмельченный шлак. Изделие нагревают в печи до его рабочей температуры (но не ниже 1450° С) и выдерживают при этой температуре 3—4 ч. О шлакоустойчивости судят качественно по степени растворения изделия в шлаке и глубине его проникновения в изделие. При динамическом методе на испытуемый огнеупорный кирпич, установленный в печи вертикально, при температуре 1450° С в течение 1 ч сыпят порошкообразный шлак (1 кг). Расплавляясь и стекая по поверхности кирпича, шлак проедает в нем борозды. Шлакоразъедаемость определяется по потере объема (в кубических сантиметрах) с учетом дополнительной усадки кирпича.

Теплопроводность

В зависимости от целей, для которых используется огнеупор, теплопроводность его должна быть высокой или низкой. Так, материалы, предназначенные для футеровки печей, должны иметь низкую теплопроводность для уменьшения тепловых потерь в окружающее пространство и повышения к. п. д. печи. Однако материалы для изготовления тиглей и муфелей должны иметь высокую теплопроводность, уменьшающую перепад температуры в их стенках.

В зависимости от целей, для которых используется огнеупор, теплопроводность его должна быть высокой или низкой. Так, материалы, предназначенные для футеровки печей, должны иметь низкую теплопроводность для уменьшения тепловых потерь в окружающее пространство и повышения к. п. д. печи. Однако материалы для изготовления тиглей и муфелей должны иметь высокую теплопроводность, уменьшающую перепад температуры в их стенках.

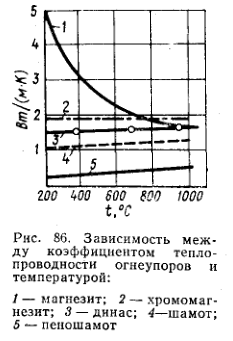

При повышении температуры теплопроводность большинства огнеупоров возрастает (рис. 86). Исключение составляют магнезитовые, и карборундовые изделия, теплопроводность которых при этом уменьшается. Теплопроводность всех огнеупоров уменьшается с увеличением пористости. Однако при высокой температуре (выше 800—900° С) увеличение пористости мало влияет на теплопроводность. Приобретают влияние конфигурация и размер пор, определяющие конвективную теплопередачу внутри пор. Увеличение содержания кристаллической фазы в материале приводит к увеличению теплопроводности.

Электропроводность

Электропроводность является определяющим параметром огнеупоров, применяемых для футеровки электрических печей. При нормальных температурах обычно все огнеупорные материалы являются хорошими диэлектриками. При повышении температуры их электропроводность быстро возрастает, и они становятся проводниками. Электропроводность материалов с большой пористостью при высоких температурах уменьшается.

Теплоемкость

Теплоемкость огнеупоров определяет скорость нагрева и охлаждения футеровки и затраты тепла на нагрев. Это имеет особенно важное значение при работе печей периодического действия. Теплоемкость зависит от химико-минералогического состава огнеупоров. Определяется она калориметрическим методом. Теплоемкость обычно незначительно растет с увеличением температуры. Среднее ее значение лежит в пределах 0,8—1,5 кДж/(кг·К).

Пористость

Все огнеупорные изделия пористы. Размер пор, их структура и количество весьма разнообразны. Отдельные поры либо соединены между собой и с атмосферой, либо представляют собой замкнутые пространства внутри изделия. Отсюда различают пористость открытую, или кажущуюся, при которой поры сообщаются с атмосферой, пористость закрытую, когда поры не имеют выхода наружу, и пористость истинную, или общую, т. е. суммарную.

Открытую пористость вычисляют на основе данных измерения водопоглощения и объемной массы огнеупорных изделий.

Газопроницаемость

Газопроницаемость зависит от природы огнеупора, величины открытой пористости, однородности структуры изделия, температуры и давления газа. С повышением температуры газопроницаемость огнеупоров понижается, так как объем газа при этом возрастает и увеличивается его вязкость. Огнеупоры должны обладать возможно меньшей газопроницаемостью, особенно те, которые применяются для изготовления реторт, муфелей, тиглей. Наибольшая газопроницаемость у шамотных изделий, наименьшая у динаса.

Плотность и объемная масса

Плотность материала — это отношение массы образца к занимаемому им объему за вычетом объема пор. Объемная масса — это отношение массы высушенного при 105° С образца к занимаемому им объему, включая объем пор.

Внешний вид и структура

Все огнеупорные изделия делятся на сорта в соответствии с разработанными стандартами. Сорт огнеупорных изделий устанавливают по величине отклонения от установленных размеров, кривизне, отбитости углов, притупленности ребер, наличию отдельных выплавок, ошлакованности, просечкам и трещинам. Отклонения в размерах допускаются в пределах норм, указанных в соответствующих стандартах в зависимости от сортности. Кривизна изделий определяется стрелой прогиба. Очевидно, что чем больше будет кривизна, тем менее плотной окажется кладка. Отбитость углов и притупленность ребер также отрицательно влияют на качество кладки.

Выплавка представляет собой местное оплавление поверхности огнеупора с образованием «каверны». Причиной выплавок является недостаточно хорошее перемешивание шихты при изготовлении огнеупора. В местах выплавок происходит быстрое разрушение шлаками даже при сравнительно низкой температуре, поэтому число выплавок на поверхности изделия строго ограничивается.

Ошлакованность образуется на поверхности изделия в виде наростов как результат загрязнения ее при обжиге песком, глиной и т. д. Наличие ошлакованности на поверхности изделий также ограничивается.

Просечки (разрывы шириной до 0,5 мм) и трещины (разрывы шириной больше 0,5 мм) на поверхности огнеупорных изделий увеличивают коррозию шлаками и уменьшают их механическую прочность. Они образуются в процессе обжига при неосторожном нагреве илиохлаждения изделия.

Огнеупорный материал хорошего качества должен иметь в изломе однородное строение без пустот и расслоений. Зерна разных фракций должны равномерно распределяться по поверхности излома, не выпадая и легко не выкрашиваясь.

При выборе того или иного материала необходимо руководствоваться основными требованиями к нему в каждом конкретном случае. Так, материал для стенок и свода плавильной печи должен прежде всего обладать высокой механической прочностью. Для откосов печи следует применять огнеупор, более стойкий к действию шлаков, образующихся при данном металлургическом процессе.

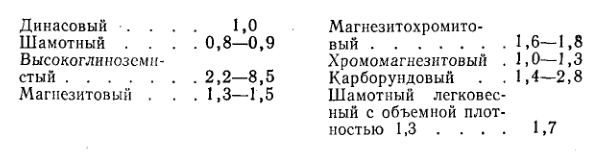

При выборе огнеупоров следует учитывать их стоимость. Сравнительная стоимость 1 т некоторых огнеупорных кирпичей 1-го сорта по отношению к стоимости динасового кирпича следующая:

Транспортировка и хранение огнеупорных изделий

При доставке к потребителю правильные транспортировка и хранение готовых огнеупорных изделий обеспечивают их сохранность, хорошее качество кладки и неизменность рабочих характеристик. При перевозке в вагонах огнеупорный кирпич укладывается рядами плотно по всей площади вагона с расклиниванием. Между рядами прокладывается солома или древесная стружка. При перевозке в автомашинах кирпич также плотно укладывается рядами с расклиниванием деревянными клиньями. В последнее время применяется транспортировка кирпича в контейнерах, что улучшает его сохранность и облегчает погрузочно-разгрузочные работы. При транспортировке кирпичей к рабочим местам на транспортерах и лотках они не должны ударяться друг о друга и о детали транспортирующих устройств.

Мертели и порошки перевозят в контейнерах, бумажных мешках, или навалом в чистых вагонах.

Склады для хранения огнеупорных изделий должны быть закрытыми. При хранении на открытом воздухе вследствие попеременного увлажнения и высыхания, замерзания и оттаивания рабочие характеристики огнеупоров ухудшаются. Уменьшение сопротивления сжатию после года хранения на открытом воздухе составляет для шамота 27—30%, для динаса 35%, для магнезитовых изделий 30%. Допускается в летнее время хранить шамотные и динасовые изделия в полузакрытых складах. Огнеупорные порошки и мертели хранят в закрытых складах в отдельных закромах.

Неформованные огнеупоры и огнеупорные растворы

Неформованные огнеупоры представляют собой смеси порошкообразного огнеупорного наполнителя и связующей добавки.

Применение неформованных огнеупорных материалов позволяет упростить процесс футеровки металлургических печей, включая выполнение сложных элементов, повысить химическую стойкость футеровки и уменьшить ее газопроницаемость благодаря отсутствию швов, ускорить ремонт печей. Широкое применение они нашли при

устройстве пода и свода печей, футеровки индукционных печей, желобов для выпуска расплава и других элементов сложной конфигурации.

К неформованным огнеупорам относятся огнеупорные бетоны, пластичные и непластичные набивные массы.

Огнеупорные бетоны, в которых в качестве связующего материала используют цементы, твердеют на воздухе при нормальной температуре в присутствии воды. Укладку бетона осуществляют при небольшом уплотнении. Получаемая высокая прочность на воздухе не имеет стабильной керамической связи, подобно огнеупорным изделиям, поэтому бетон изменяет свою структуру и свойства при нагреве. Этим объясняется некоторое уменьшение прочности бетона при разогреве. В качестве цементов используются портландцемент, глиноземистый, магнезиальный и высокоглиноземистый цементы. Наполнителями могут быть различные огнеупорные материалы, выбираемые в зависимости от условий работы и материала цемента. Огнеупорность бетона определяется огнеупорностью наполнителя.

При применении в бетонах портландцемента следует учитывать уменьшение их прочности и разрушение при нагреве выше 600° С в связи с полиморфными превращениями компоненты цемента 2CaO•SiO2. Введение стабилизирующих добавок, содержащих SiO2 или Al2O3, позволяет получить бетон с достаточной механической

прочностью при нагреве. Бетоны на стабилизированном портландцементе с шамотным наполнителем могут использоваться до температуры 1400° С, а с хромомагнезитовым наполнителем — до 1700° С.

Наиболее широко при изготовлении бетонов применяют глиноземистый цемент, обладающий большой скоростью твердения. Так как в процессе твердения бетон сильно разогревается, его нужно поливать водой. Для этого бетона характерна значительная потеря механической прочности при нагревании в интервале температур 500—1100° С, поэтому его следует применять при более высоких температурах. Бетоны на глиноземистом цементе с шамотным наполнителем рекомендуется применять при температуре 1150—1400° С. Бетон на высокоглиноземистом и хромомагнезитовом наполнителе применяют при температуре 1400— 1700° С.

Магнезиальный цемент используется для изготовления высокоогнеупорных бетонов при магнезитовом или хромомагнезитовом наполнителе. Огнеупорность такого бетона 1900° С.

В последнее время стали применять бетоны на фосфатных связках — ортофосфорной или фосфорной кислотах. В качестве наполнителей в этом случае используются высококачественные полностью обожженные огнеупоры: высокоглиноземистый шамот, плавленый кремнезем высокой чистоты и др. Бетоны на фосфатной связке имеют повышенную огнеупорность, высокую термостойкость и износостойкость. Эти бетоны быстро затвердевают и приобретают механическую прочность при низких температурах и хорошо схватываются с различными огнеупорами.

В пластичных набивных массах связкой служат пластичные огнеупорные глины. Наполнителями могут быть любые огнеупорные материалы. Наиболее широкое применение получили шамотовые, высокоглиноземистые, хромитовые и в особо ответственных случаях углеродистые материалы. Для пластичных набивных масс характерны значительные усадки при нагреве, что объясняется большим содержанием глины. Прочность их возрастает по мере увеличения температуры за счет изменений, происходящих в глинистой связке. Укладку набивных масс осуществляют ручным трамбованием или пневмотрамбовкой.

В непластичных набивных массах связующими веществами служат водные растворы солей: сернокислый и хлористый магний, фосфорная кислота, различные фосфаты, борная кислота, жидкое стекло и некоторые органические вещества. Они обеспечивают временную небольшую прочность материала при нормальной температуре и образуют при высокой температуре плавни, ускоряющие перекристаллизацию основного огнеупорного материала с получением большой прочности. Применение в качестве связующего вещества каменноугольного пека и смолы позволяет при нагреве создать углеродистую связку, повышающую сопротивляемость набивных масс разъедающему действию расплавов.

Укладку непластичной огнеупорной набивной массы проводят под большим давлением пневмотрамбовкой, а при футеровке больших площадей — вибратором. Огнеупорные набивные массы применяются в местах с тяжелыми условиями работы, где требуется высокая износостойкость футеровки и шлакоустойчивость, а также в местах, где требуется высокая точность размеров. Они широко используются для футеровки индукционных печей, изготовления подин печей, для выплавки цветных металлов, загрузочных отверстий вращающихся обжиговых печей, отверстий в сводах дуговых печей.

Огнеупорные растворы — это массы, используемые для заполнения швов в кладке печи, что обеспечивает ей механическую прочность и монолитность. По густоте растворы делятся на жидкие, полугустые и густые. Чем больше толщина шва, тем гуще должен быть раствор для его заполнения. Жидкие растворы применяются при толщинах шва в 1—2 мм, что имеет место при очень плотных кладках. Требования, предъявляемые к свойствам растворов, — высокая огнеупорность, близкая к огнеупорности материала кладки, высокая температура начала размягчения и хорошая шлакоустойчивость.

Основные компоненты растворов — порошок огнеупорного материала и пластичная огнеупорная глина, затворенные водой. Для динасовой кладки раствор составляют из тонкоразмолотого динасового порошка (85—90%) и высококачественной огнеупорной глины (10—15%); шамотный раствор содержит порошок шамота (70—85%) и огнеупорную глину (15—30%) и т. д. При температуре выше 800° С происходит спекание раствора с материалом кладки. Растворы могут быть приготовлены затворением водой готовых сухих смесей — мертелей, состав которых установлен ГОСТом. В некоторых случаях бывает необходимо получить прочную кладку при нормальной температуре. Это обеспечивается применением воздушно-твердеющих растворов и мертелей, получаемых добавлением в их состав цементов.

Растворы не применяются только для магнезитовых и хромомагнезитовых огнеупоров. Их кладут насухо с засыпкой швов магнезитовым или хромомагнезитовым порошком.

Огнеупорные обмазки. Для уплотнения кладки и уменьшения ее газопроницаемости, а также для защиты кладки от воздействия печной среды и как изоляционное покрытие применяются огнеупорные обмазки. Отсюда по назначению обмазки можно разделить на три группы — уплотнительные, изоляционные и защитные.

Уплотнительные и изоляционные обмазки наносятся на предварительно очищенную наружную поверхность кладки слоем в 2—4 мм при температуре поверхности не выше 100°С. Защитными обмазками слоем в 2—3 мм покрывают внутреннюю поверхность кладки в основном нагревательных и термических печей. Возможно использование их для заделки небольших отверстий в кладке при горячем ремонте, когда они наносятся под давлением с помощью специальных торкрет-аппаратов. Огнеупорные обмазки состоят из тонкодисперсных огнеупорных порошков, огнеупорных глин и клеящих веществ, обычно жидкого стекла. В состав уплотнительных и изоляционных обмазок вводят еще и асбест в количествах 15 и 40% соответственно. Схватывание и твердение обмазок происходит в результате высыхания и спекания массы при нагреве.

Изделия высшей огнеупорности

Изделиями высшей огнеупорности являются изделия из чистых окислов, а также некоторые нитриды, карбиды, бориды и сульфиды. Потребность в них определилась использованием в современной технике тугоплавких редких металлов, таких как титан, цирконий, тантал, ниобий, молибден, уран, торий высокой чистоты.

Окисные огнеупоры. Окись бериллия (BeO) имеет температуру плавления 2530° С. Изделия из BeO, обожженные при 1900° С, отличаются высокой термостойкостью и теплопроводностью, малой пористостью (кажущаяся пористость менее 6 %, причем открытая пористость отсутствует). Газопроницаемость их незначительна, поэтому они могут быть использованы в установках дистилляции металлов в вакууме.

Окись тория (ThO2) имеет температуру плавления 3300° С. Изделия из ThO2, обожженные при температуре 1500° С, обладают большой плотностью и высокой огнеупорностью (3000° С), однако малой термической стойкостью, так как при малой теплопроводности имеют большой коэффициент линейного расширения. Окись тория применяется для изготовления высокотемпературных нагревателей электрических печей сопротивления.

Карбиды. Карбиды многих металлов обладают высокой температурой плавления и значительной химической стойкостью. Карбид титана (TiC) имеет температуру плавления 3140° С. Тигли из карбида титана с добавкой 1% Na2SiO3 и 2,5% порошка железа применяются для плавки тугоплавких и химически активных металлов (натрий и др.).

Бориды. В металлургии нашли применение изделия из боридов циркония и хрома. Борид циркония (ZrB2) имеет температуру плавления 3040° С. Изделия из борида циркония устойчивы к воздействию азотной и соляной кислот, а также расплавленных металлов и солей.

Борид хрома имеет температуру плавления 1850° С. Изделия из борида хрома также устойчивы по отношению к химически активным металлам. Используется как материал для изготовления тиглей, чехлов термопар, сопел высокотемпературных горелок и др.

Сульфиды. Сульфид тория имеет температуру плавления более 2500° С. Тигли из сульфида бария применяются для плавки церия, тория, магния, алюминия.

Циркониевые и цирконовые огнеупоры

Огнеупоры, содержащие двуокись циркония, можно разделить на две группы — циркониевые огнеупоры и цирконовые. Циркониевые огнеупоры, состоящие преимущественно из двуокиси циркония ( ZrO2), изготавливаются из естественных пород — минерала баделита или из циркониевой руды, содержащей 80—99% ZrO2 и до 20% примесей, окислов различных металлов. Двуокись циркония может быть получена и искусственно путем химической переработки ее природных соединений. Шихту для изготовления циркониевых огнеупоров составляют из хорошо размолотой, предварительно обожженной в брикетах циркониевой массы и сырой двуокиси циркония в качестве связующего материала (до 10%). Так как изделия из двуокиси циркония характеризуются непостоянством объема при нагревах и охлаждениях, в шихту для стабилизации вводят известь. Изделия формуются прессованием или отливаются из жидкой массы, обжигаются при температуре 1700° С.

Циркониевые изделия характеризуются высокой огнеупорностью (около 2500° С), высокой термостойкостью (более 25 водяных теплосмен), химической стойкостью к действию как кислых, так и основных шлаков. При высоких температурах (около 2000° С) двуокись циркония может вступать во взаимодействие с азотом и углеродом, образуя хрупкие карбиды и нитриды, и с основным шлаком. Циркониевые огнеупоры применяют при изготовлении тиглей для плавки цветных металлов.

Цирконовые огнеупоры изготавливаются из силиката циркония — циркона (ZrO2•SiO2). Цирконовые породы содержат 56—67% ZrO2 и 33—35% SiO2. Примесями обычно являются окислы металлов— Al2O3, TiO2, Fe2O3 и др. Производство цирконовых огнеупоров подобно производству циркониевых огнеупоров. Цирконовые изделия сохраняют постоянный объем при нагреве и охлаждении, поэтому в шихту для их изготовления стабилизаторы не вводятся. Основные свойства изделий из циркона — более высокая, чем у циркониевых, температура размягчения под нагрузкой (1650° С) и высокая термическая стойкость, огнеупорность 1900—2000° С.

Карборундовые изделия

Карборунд — карбид кремния — получается прокаливанием в электропечи смеси чистого кварцевого песка с нефтяным коксом или антрацитом, древесными опилками и поваренной солью. Процесс образования карборунда начинается при 1600 и заканчивается при 2000°С, протекая по реакциям:

SiO2 + 2C = 2CO + Si (пар)

Si + C = SiC

SiO2 + 3C = SiC + 2CO.

Сначала образуется аморфный карборунд, который при температуре выше 1900° С переходит почти полностью в кристаллический. Древесные опилки вводятся в смесь для увеличения пористости карборунда и более полного удаления летучих. Присутствие поваренной соли способствует удалению примесей, которые, образуя с NaCl хлористые соединения, улетучиваются при нагреве. Чистый карборунд соответствует формуле SiC (70,4% Si и 29,6% C). Технический карборунд содержит в виде примесей карбид железа, коллоидальный углерод и различные смолы. Карборунд не плавится, но при температурах выше 1900—2000° С разлагается на кремний (пар) и углерод (графит). Огнеупорность карборундовых изделий ~ 2000—2200° С.

В зависимости от исходного материала и способа производства различают два вида карборундовых изделий:

- изделия на глинистой связке, ферросилиции или других минеральных связках (карбофраксовые);

- изделия, рекрист а ллизованные без связки (рефраксовые).

Исходными материалами для изготовления карбофраксовых изделий служат измельченный кристаллический карборунд (60—90%) и огнеупорная глина (связующий компонент). Изделия формуют полусухим прессованием или трамбованием.

После сушки изделия обжигают при температуре 1380—1450° С.

Карбофраксовые изделия характеризуются достаточно высокой термостойкостью (не менее 20 воздушных теплосмен), высокой теплопроводностью, уменьшающейся с увеличением глины в шихте, высокой кажущейся пористостью, высокой механической прочностью. Температура начала размягчения под нагрузкой зависит от количества глиняной связки, при содержании ее в количестве 10—20% начало размягчения наступает при 1750° С. Хорошо сопротивляется воздействию кислых кремнеземистых шлаков и действию кислот (кроме HF и HNO3), но под воздействием щелочей и окислов тяжелых металлов карборунд быстро разлагается. Малоустойчив в окислительной атмосфере, окисляясь по реакции 2SiC + 3O2 = 2SiO2+2CO (пленка SiO2, образующаяся на изделии, несколько защищает его от дальнейшего окисления).

Карборундовые изделия на ферросилициевой связке характеризуются меньшей пористостью (около 10 %), а отсюда меньшей газопроницаемостью и большей шлакоустойчивостью.

Рефраксовые изделия изготавливаются из тонкоизмельченного кристаллического карборунда на органической связке и обжигаются при температуре 2300° С. При обжиге происходит перекристаллизация карборунда, в результате чего изделие приобретает прочность. Для рефраксовых изделий характерна более высокая температура начала деформации под нагрузкой, высокая термическая стойкость (до 150 водяных теплосмен), значительно более высокая теплопроводность, однако они легко окисляются, так как обладают значительной пористостью.

Из карборунда изготавливаются плиты для муфелей, футеровка электропечей и печей электроннолучевой плавки, формы для отливки алюминия, ректификационные колонны для получения цинка, нагреватели для электрических печей сопротивления, рекуператоры.

Углеродистые огнеупоры

Углеродистые огнеупоры содержат не менее 30% С и характеризуются высокими огнеупорностью, термостойкостью, шлакоустойчивостью, теплопроводностью и электропроводностью. Углеродистые огнеупоры можно разделить на две группы — коксовые огнеупоры, состоящие в основном из углеродистых материалов (кокса и др.), и графитовые огнеупоры, содержащие графит и глинистые материалы.

Для коксовых огнеупоров исходным сырьем служит литейный кекс или нефтяной кокс, не содержащий золы для увеличения электропроводности. В качестве связки применяются антраценовое масло и пеки с добавкой битума. После формовки и сушки изделия обжигают в восстановительной атмосфере при температуре 1000—1320° С. Коксовые огнеупоры характеризуются высокой огнеупорностью (свыше 3000° С), высокой термической стойкостью и постоянством объема. Деформация под нагрузкой при высоких температурах практически отсутствует. Коксовые огнеупоры не смачиваются шлаками, поэтому не разрушаются ими, имеют высокие теплопроводность и электропроводность. Основной недостаток углеродистых изделий — быстрая окисляемость, поэтому их можно применять только в восстановительной атмосфере или под слоем других огнеупоров.

Изделия цилиндрической формы используются в качестве электродов в дуговых печах.

Графит встречается в естественном состоянии и получается искусственно нагревом антрацита или нефтяного кокса в электропечах при температуре 2300° С. Из графитовых огнеупоров наибольшее применение в цветной металлургии нашли графитно-шамотные огнеупоры, идущие на изготовление тиглей для плавки металлов и

сплавов. Шихту для их производства составляют из 30—35% чешуйчатого графита, 30—45% шамота и 30—40% огнеупорной глины. Тигли формуют в гипсовых или металлических формах, осторожно сушат и обжигают в восстановительной атмосфере в специальных капсулах с угольной засыпкой при температуре 700—900° С. Перед употреблением тигли должны прокаливаться при температуре 1200°С для удаления гигроскопической влаги. Огнеупорность графитовых изделий около 2000° С. Они не деформируются под нагрузкой до температуры 2000° С, характеризуются постоянством объема (наблюдается лишь незначительное расширение при нагреве). Графитовые изделия являются нейтральными и обладают высокой шлакоустойчивостью, но при высокой температуре углерод взаимодействует как с кислыми, так и с основными шлаками, восстанавливает окислы и окисляется сам. Поэтому тигли разъедаются шлаком главным образом на верхнем уровне. Характерное свойство графитовых тиглей — высокие теплопроводность и электропроводность, что определяет их применение в индукционных тигельных печах.

Графитосодержащие огнеупоры применяются в цветной металлургии для футеровки электропечей и для электролизных ванн в производстве легких металлов.

Используемые в дуговых электропечах графитовые электроды изготавливают графитизацией угольных электродов. Для этого через электроды, засыпанные коксом, в печи пропускают ток, нагревая их до 2000° С. При этой температуре происходит графитизация углеродистых изделий.

Хромитовые, хромомагнезитовые и магнезитохромитовые огнеупоры

Хромит, или хромистый железняк, в чистом виде отвечает химическому соединению Cr2O3 • FeO при содержании 67,9% Cr2O3 и 32,1% FeO. Кроме этого, в нем всегда содержится некоторое количество примесей, главным образом MgO, Al2O3, SiO2 и др. Являясь ценнейшей рудой для получения хрома, хромистый железняк используется и как огнеупорный материал. Схема производства хромитовых изделий принципиально такая же, как и магнезитовых. При обжиге хромитовых изделий в результате реакций между хромитом и другими огнеупорными окислами образуется форстерит, высокоогнеупорные шпинели и другие соединения, что повышает огнеупорные свойства изделий. Основные свойства хромитовых изделий следующие: сравнительно высокая огнеупорность ( ~ 1850° С), но низкая температура начала деформации ( ~ 1470°С), термостойкость, не превышающая 20 воздушных теплосмен, хорошая сопротивляемость действию как кислых, так и основных шлаков, но разрушаются с образованием феррохрома в восстановительной атмосфере.

Хромомагнезитовые огнеупоры изготавливаются из хромита и металлургического магнезита, при содержании в шихте 50—60% хромита и 40—50 % металлургического порошка.

Магнезитохромитовые огнеупоры имеют в составе шихты 25—30% хромита и 65—70% магнезита. Увеличение содержания магнезита повышает температуру начала деформации и термостойкость изделий. Схема изготовления хромомагнезитовых и магнезитохромитовых изделий аналогична схеме изготовления магнезитовых изделий.

Основные свойства хромомагнезитовых изделий — высокая огнеупорность ( ~ 1950° С), сравнительно невысокая температура начала деформации (1450—1530°С), низкая термостойкость, сравнительно большая пористость, высокая стойкость против действия основных и кислых шлаков. Свойства магнезитохромитовых огнеупоров определяются гранулометрическим составом шихты, давлением при прессовании изделий и температурой обжига.

Свойства изделий из шихты, состоящей из мелких фракций, изготовленных прессованием при давлении 80—130 МПа и обожженных при температуре 1500—1600° С, такие же, как у хромомагнезитовых, при несколько большей температуре начала деформации и значительно более высокой термостойкости. Магнезитохромитовые

высокоплотные изделия, для которых шихта составляется из тонко размолотого магнезитового спека и крупных фракций хромита, прессуются при давлении не менее 130 МПа и обжигаются при температуре 1700—1750° С. Основные свойства таких изделий — высокие огнеупорность ( ~ 2000° С) и термостойкость и большая плотность (малая пористость), что увеличивает срок службы этих изделий в 1,5 раза.

Хромомагнезитовые и магнезитохромитовые изделия используются для кладки стен и сводов высокотемпературных печей — дуговых, нагревательных и плавильных.

Форстеритовые и тальковые огнеупоры

Форстеритовыми огнеупорами называются материалы, основным компонентом которых является химическое соединение — форстерит 2MgO•SiO2. Сырьем для изготовления форстеритовых огнеупоров служат магнезиально-силикатные породы — оливиниты, сливиниты, серпентиниты и др. При изготовлении огнеупоров в шихту добавляют MgO для перевода легкоплавких силикатов магния в форстерит, а окислов железа в феррит магния. Избыток MgO в шихте повышает шлакоустойчивость изделий и ускоряет образование черепка. Шихту составляют из тонких фракций компонентов (<0,5 мм). В качестве связки добавляют сульфатно-спиртовую барду или патоку. Процесс изготовления такой же, как и при изготовлении магнезиальных огнеупоров. Форстеритовые изделия обладают высокой огнеупорностью (1830—1880° С) и температурой начала деформации под нагрузкой (1580—1620° С). Термическая стойкость невысока (14 воздушных теплосмен) и соответствует термической стойкости магнезитовых изделий, но коэффициент теплопроводности их значительно ниже. По химической стойкости они являются слабоосновными. В изделиях возможно структурное растрескивание при поглощении окислов железа. Форстеритовые изделия, обладающие сравнительно высокими рабочими характеристиками, могут во многих случаях заменить магнезитовые.

Главная составляющая талька — силикат магнезии (3MgO×4SiO2•H2O ). Природный тальк имеет кристаллическое строение и светло-серый цвет, легко поддается механической обработке. Огнеупорные изделия выпиливаются из талькового камня и обжигаются при температуре 1000—1300°С, причем при нагреве до 900° С тальк разлагается:

3MgO•4SiO2•H2O = 3MgSiO3 + SiO2 + H2O .

Кремнезем при этом выделяется главным образом в виде кристобалита. Образование кристобалита, имеющего малую плотность, препятствует усадке при обжиге. Поэтому объем тальковых изделий при нагреве почти не изменяется. Тальковые изделия хорошо противостоят действию железистых шлаков и окиси железа, имеют высокую термостойкость, низкую температуру начала деформаций (1350—1400°С), причем выше этой температуры деформация происходит быстро и резко.

В цветной металлургии тальковые изделия применяются для футеровки медеплавильных отражательных печей до шлакового отверстия.

Доломитовые огнеупоры

Доломитовые огнеупоры изготавливаются из минерала доломита, представляющего собой в чистом виде двойную углекислую соль магния и кальция (MgCO3 • СаСO3). Природный доломит содержит еще SiO2, Al2O3, Fe2O3 и некоторые другие примеси. В металлургии применяются доломиты, содержащие менее 4% примесей. Доломитовые огнеупоры используются как в виде обожженного металлургического порошка, так и в виде штучных изделий. В результате обжига доломитового сырья при температуре 850° С получают каустический доломит.

Особенностью доломитовых изделий является невозможность обжига «намертво», так как лишь MgO, образующая при обжиге периклаз, практически теряет способность гидратации. Свободная же окись кальция CaO после обжига может гидратироваться. Поэтому обожженный доломит можно хранить только в закрытом помещении и не больше 2—2,5 месяцев. Обжиг доломита «намертво» и его спекание с потерей способности к гидратации достижимы только за счет флюсующих примесей, связывающих активную окись кальция. Наилучшие результаты получаются при введении в шихту кремнезема, который с CaO образует трехкальциевый силикат 3CaO•SiO2. Для стабилизации 3CaO•SiO2 в него добавляют соединения P2O3 и B2O3. Из смеси прессуют брикеты, которые обжигают до спекания. После обжига получают клинкер, который состоит из периклаза, трехкальциевого силиката, кристаллической окиси кальция, феррита кальция (2Fe2O3•CaO) и стекла. Из измельченного клинкера формуют изделия под давлением 50—60 МПа, которые после сушки обжигают при температуре около 1550° С. Обожженные изделия водоустойчивы и допускают длительное хранение.

Известно также производство смолодоломитовых изделий, которые могут применяться как обожженными, так и безобжиговыми. Для изготовления таких изделий используется обожженный доломит, измельченный до размеров зерен менее 8 мм. Связкой служит обезвоженная смола, состоящая из 60—70% пека и 40—30% антраценового масла. Массы смешивают при температуре 50—100° С. Приготовленную массу прессуют и обжигают при температуре 1000—1100° С в восстановительной среде. Так как в этих изделиях MgO и СаО остаются в основном в свободном состоянии и способны гидратироваться, смолодоломитовые изделия являются водонеустойчивыми и при длительном хранении могут разрушаться. То же относится и к безобжиговым смолодоломитовым изделиям.

Доломитовые водоустойчивые изделия имеют достаточно высокую огнеупорность (1780—1800° С), но невысокую температуру начала деформации (1540—1550°С), устойчивы к воздействию основных шлаков, обладают большой прочностью при высоких температурах. Коэффициент теплопроводности их почти в три раза меньше коэффициента теплопроводности магнезитовых изделий. Смолодоломитовые изделия характеризуются хорошей устойчивостью к воздействию основных шлаков, высокой температурой начала деформации и достаточно высокой термостойкостью.

Доломитовые огнеупоры, так же как и магнезитовые, используются в виде металлургического порошка для наварки подин и изделий при сооружении печей.

Магнезитовые огнеупоры

Магнезитовыми огнеупорами называются огнеупоры, которые содержат 90% и более MgO. Сырьем для производства магнезитовых огнеупоров служит минерал магнезит MgCO3 или гидрат окиси магния Mg(ОН)2, получаемый из морской воды. Магнезит в природе встречается в аморфном виде и в виде кристаллического магнезитового шпага. Аморфный магнезит представляет собой почти чистый карбонат магния, кристаллический содержит примеси в виде CaCO3, FeCO3, Al2O3, SiO2 и др. Содержание FeCO3 в магнезите доходит до 8 %, причем железо при обжиге выполняет роль минерализатора.

Месторождения кристаллического магнезита находятся в СССР на Южном Урале вблизи станции Сатка. В некоторых странах, не имеющих залежей магнезита, организовано извлечение солей магния из морской воды и получение гидрата окиси магния осаждением по реакциям:

MgCl2 + Ca(ОН)2 = Mg(OH)2 + CaCl2;

MgSO4 + Ca(ОН)2 = Mg(OH)2 + CaSO4.

Магнезит после добычи обжигают при температуре 800—900° С для полного удаления CO2 и возможно более полного спекания:

MgCO3 = MgO + CO2 — 117780 кДж.

Получаемая при этом обожженная MgO, называемая каустическим магнезитом, способна гидратироваться и вновь поглощать CO2. Поэтому как сырье для изготовления огнеупоров каустический магнезит не используется, но применяется в качестве вяжущего вещества, так как обладает хорошими цементирующими свойствами.

Для получения устойчивого по отношению к воде и С 0 2 материала магнезит нужно обжигать до полного спекания («намертво») при температуре не ниже 1600° С. При этом происходит кристаллизация MgO в форме периклаза — модификации магнезита, значительно более устойчивой к воде и CO2.

Спекшийся магнезит служит сырьем для производства металлургического порошка и плавленого магнезита. В первом случае спек магнезита измельчают до размеров зерен от 5 мм до тонкой пыли и просеивают с разделением на фракции. В таком виде он носит название металлургического порошка.

Для получения плавленого магнезита его спек расплавляют в дуговых электропечах. Из расплава при остывании образуется крупнокристаллический магнезит без примесей. В плавленом магнезите содержится 95% и выше MgO. Из расплавов изготавливают литые брусья и кирпичи, обладающие большой плотностью и шлакоустойчивостью. Для изготовления изделий формованием или набивкой плавленый магнезит измельчают и просеивают с классификацией на фракции.

При изготовлении магнезитовых изделий из металлургического порошка или измельченного плавленого магнезита составляется шихта определенного гранулометрического состава. Так как обожженный магнезит не обладает пластичностью, в шихту добавляют связующее вещество, в качестве которого применяют сульфатноспиртовую барду, тонко размолотую глину (не более 2 %) или каустический магнезит. Массу увлажняют до 3—5% содержания влаги, тщательно перемешивают и закладывают в специальные хранилища на 4—5 дней для вылеживания. При этом происходит некоторая гидратация пылевидных частиц, что придает массе большую пластичность.

Формуют изделия из магнезита на гидравлических прессах под давлением не менее 90 МПа, причем чем выше давление прессования, тем более плотными и термостойкими получаются изделия. После сушки, в процессе которой происходит увеличение механической прочности вследствие перехода коллоидальной гидроокиси магния в кристаллическую, изделия обжигают при температуре 1600° С в течение 6 —7 сут.

Наряду с обожженными магнезитовыми изделиями находят применение и безобжиговые. При изготовлении их к металлургическому порошку с размером зерен до 2—3 мм добавляют хромистый железняк и связующее вещество — сульфатно-спиртовую барду, патоку и др. Безобжиговые изделия прессуют под давлением до 100 МПа. После сушки при температуре 200—300° С изделия приобретают достаточную механическую прочность без последующего обжига.

Магнезитовые изделия обладают очень высокой огнеупорностью (выше 2000° С), стойки к действию основных шлаков, но при высоких температурах разрушаются окисью железа, углеродом и карбидами тяжелых металлов, мало устойчивы к парам воды. Магнезитовые изделия имеют высокую теплопроводность, но с повышением

температуры она понижается. Температура начала деформации сравнительно низка (1500—1600° С), однако с повышением температуры обжига и уменьшением количества примесей она может быть повышена.

Большим недостатком магнезитовых изделий является их малая термическая стойкость — изделия выдерживают всего 4—9 воздушных теплосмен, поэтому печи с магнезитовой футеровкой следует нагревать и охлаждать очень медленно. Низкая термостойкость магнезитовых изделий обусловливается разницей в коэффициентах линейного расширения периклаза и монтичеллитовой связки. Замена монтичеллитовой связки на глиноземистую позволяет получить термостойкие магнезитовые изделия, так как коэффициенты линейного расширения периклаза и глиноземистой шпинели (MgO•Al2O3) близки. Эти изделия имеют более низкий коэффициент линейного

расширения и термостойкость, в 20 раз превышающую термостойкость обычных изделий. Для получения плотных и высокоплотных магнезитозых изделий в шихту дополнительно вводят 3% TiO2, что повышает плотность черпака. Кажущаяся пористость этих изделий 10-15% .

Изделия с высокой температурой начала деформации могут быть получены при замене монтичеллитовой связки на форстеритовую (2MgO•SiO2). В изделиях из шихты, в которую на 80—85% металлургического порошка вводится 10—15% кварцевого песка или других кремнистых материалов и 5% каустического магнезита, после обжига содержится 8—10 % кремнезема, что повышает температуру начала размягчения до 1600—1630° С, но термостойкость их низка.

Изделия из плавленого магнезита отличаются высокой температурой начала деформации (1660°С), малой пористостью и значительной термостойкостью, но стоимость их высока и в связи с этим применение ограничено.

Основное применение магнезитовых огнеупоров в цветной металлургии — кладка стен и подин плавильных печей миксеров. Металлургический порошок используется для наварки подин.

Высокоглиноземистые огнеупоры

Высокоглиноземистыми называются огнеупоры, содержащие более 45% Al2O3. Для их изготовления используются минералы силлиманитной группы (кианит, андалузит, силлиманит, содержащие алюмосиликаты типа Al2O3•SiO2), гидраты глинозема (гидраргиллит Al2O3•3H2O, боксит Al2O3•nH2O, диаспор Al2O3•H2O ) и искусственное сырье — технический глинозем и электрокорунд. Технический глинозем, являющийся продуктом химической обработки бокситов с последующим прокаливанием при температуре 1000—1200° С, содержит более 90% Al2O3. Электрокорунд получают плавкой в электропечах материалов, содержащих Al2O3, с последующей очисткой от

примесей.

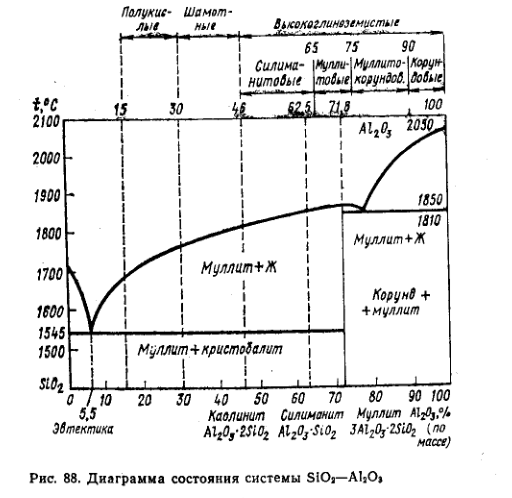

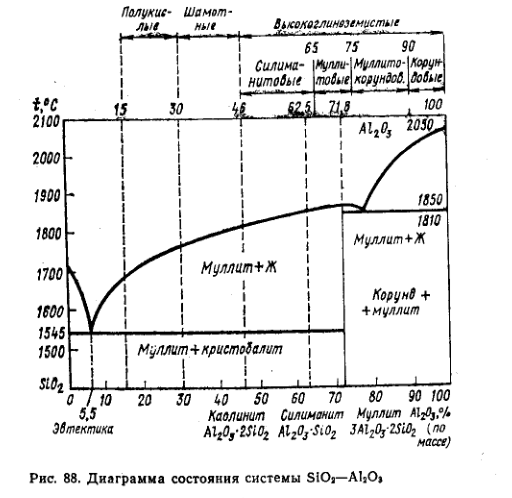

Основные кристаллические фазы высокоглиноземистых огнеупоров— муллит и корунд. При содержании в сырье менее 72% Al2O3 единственной устойчивой твердой фазой является муллит (3Al2O3×2SiO2). Весь избыточный кремнезем и примеси образуют стекловидное вещество, переходящее при высоких температурах в жидкость. При повышении содержания Al2O3 появляется другая устойчивая твердая фаза — корунд. Одновременно происходит увеличение содержания твердой фазы (см. рис. 88 ) и уменьшение содержания жидкой, что обусловливает повышение огнеупорности изделий.

Существуют два способа изготовления высокоглиноземистых изделий: формование с последующим обжигом (спекаемые изделия) и литье из расплавов (литые изделия).

При формовке спекаемых изделий используют высокоглиноземистый шамот, обожженный при 1500—1600° С. В качестве связующего материала применяют самые чистые огнеупорные глины и каолины или временно связывающие органические вещества (например, парафин), выгорающие при обжиге. Изделия на органической связке обладают более высокой температурой размягчения. После формовки и сушки изделия обжигают при температуре 1600—1650° С

Плотность спекаемых изделий значительно повышается, а температура спекания понижается до 1500° С при введении в формовочную массу 2—3% TiO2.

Литые изделия делаются из расплавов, получаемых плавлением сырья в дуговых печах. Шихту для изготовления литых муллитовых изделий составляют из минерала силлиманитной группы, кокса и стального лома. При расплавлении шихты происходит образование муллита по реакции 3(Al2O3•SiO2) + Fe + 2C = FeSi + 3Al2O3×2SiO2 + 2CO.

Разлитый по специальным формам расплавленный муллит очень медленно охлаждают (в течение 4—10 сут), что снимает внутренние напряжения в изделиях, затем шлифуют до нужных размеров.

Высокоглиноземистые изделия обладают высокой огнеупорностью (1770—1920° С), хорошей шлакоустойчивостью, большой механической прочностью, большой плотностью, высокой теплопроводностью и термостойкостью. Корундовые изделия имеют высокую температуру начала деформации.

Высокоглиноземистые литые изделия имеют очень высокую механическую прочность и шлакоустойчивость при любом составе шлаков, однако подвержены растрескиванию при высоких температурах.

Шамот и шамотные изделия

Шамот — алюмосиликатный огнеупорный материал — представляет собой обожженную до постоянного объема, потерявшую пластичность массу из огнеупорной глины или каолина. Глиной называется продукт разрушения некоторых горных пород, главным образом гранита, гнейса, порфира. Получающийся при этом водный алюмосиликат Al2O3·2SiO2·2H2O, называемый каолинитом, является главной составной частью огнеупорных глин и каолинов. Каолины содержат меньше примесей, чем огнеупорные глины, поэтому используются для изготовления более качественных изделий.

Важнейшие свойства глин — пластичность, связующая способность и спекаемость.

Пластичностью называется способность увлажненной глины в тестообразном состоянии принимать заданную форму, не изменяющуюся после прекращения давления и удаления воды. В зависимости от пластичности различают глины пластичные (жирные) и тощие.

Связующая способность — способность глины с добавлением некоторого количества непластичного материала в высушенном состоянии давать прочный материал. Пластичные глины обладают большей связующей способностью, чем тощие.

Вода в глинах содержится в виде гигроскопической, воды затворения и химически связанной. Гигроскопической называется вода, которую глина поглощает из окружающей среды. Воздушно-сухая глина всегда содержит гигроскопическую воду. Вода затворения — это добавляемое количество воды, которое соответствует оптимальной пластичности глины. Химически связанная вода входит главным образом в состав каолинитов.

При сушке вследствие частичной потери воды затворения изделия из огнеупорной глины уменьшаются в объеме на 12—15% при тощих глинах и на 25—30% при жирных. При нагреве глины до 150° С удаляются остатки воды затворения и гигроскопическая вода. При дальнейшем нагреве в интервале температур 450—650° С выделяется химически связанная вода, и пластичность полностью теряется. Нагревание свыше 930° С сопровождается образованием муллита, при этом имеет место огневая усадка, которая необратима.

Спекаемость — способность глин при определенных температурах обжига образовывать плотный прочный черепок, называемый шамотом. Шамот не дает усадки и имеет высокие механическую прочность, шлакоустойчивость, химическую стойкость.

Огнеупорность глин зависит главным образом от их состава и лежит в пределах 1580—1770° С. На рис. 88 дана диаграмма состояния системы SiO2 — Al2O3, которая показывает, что увеличение содержания глинозема свыше эвтектического состава повышает огнеупорность. Все примеси понижают огнеупорность глины. Особенно сильное понижение огнеупорности вызывают щелочи K2O и Na2O , поэтому содержание их в глинах выше 1 % нежелательно.

В зависимости от соотношения Al2O3 и SiO2 в составе глин получают, полукислые, шамотные или высокоглиноземистые огнеупоры.

Шамотные изделия, наиболее широко используемые в строительстве металлургических печей, делаются из смеси порошка необожженной пластичной огнеупорной глины и молотого шамота как отощающего компонента. Присутствие в шихте шамота уменьшает усадку и растрескивание изделия при нагреве. Производство шамотных изделий включает в себя получение шамота, подготовку пластичной глины и изготовление из их смеси изделий.

Процесс получения шамота состоит из обжига глины на шамот при температуре 1300—1400° С. После обжига шамот подвергают сначала грубому дроблению, потом тонкому помолу. Размолотый шамот просеивают с разделением на фракции по величине зерен.

Подготовка огнеупорной глины состоит из очистки ее от механических примесей и сушки в сушильных барабанах. Подсушенную глину размалывают в шаровых мельницах.

Существуют два способа изготовления изделий — пластичное формование и полусухое прессование. При пластичном формовании изделий шамот определенного гранулометрического состава смешивают с глиной в сухом смесителе, причем для обычных шамотных изделий смесь составляют из 50—60 % шамота и 50—40 % огнеупорной глины. После сухого смешивания массу направляют во влажный смеситель, увлажняют до 16—24 % (сухой массы), а при жирных глинах и больше. Изделия формуют на прессах под давлением 1500—2000 кПа.

При полусухом прессовании изделий влажность прессуемой массы значительно меньше 6—9 %. Соотношение шамота и глины берется такое же, как и при пластичной формовке, но часть пластичной глины предварительно смешивают с водой для образования шликера, которым смачивают зерна шамота. Шамот, увлажненный шликером, и оставшаяся глина поступают на смешивание (при добавлении к шамоту шликера получается хорошее обволакивание зерен шамота глиной). Со шликером в массу вводят всю необходимую воду затворения. Прессуют полусухую массу на механических прессах под давлением 10—60 МПа. Способ полусухого прессования получил большое распространение, так как изделия при этом имеют меньшую усадку при сушке и обжиге (около 2—3 %) и получаются более плотными, механически прочными и термостойкими. Однако способом полусухого прессования трудно изготовить изделия сложной формы и массивные. Преимуществом же пластичной формовки является сравнительная дешевизна, особенно при изготовлении изделий сложной формы.

Отформованные или отпрессованные изделия сушат. В процессе сушки удаляется большая часть воды затворения, и при этом объем изделия уменьшается (происходит усушка). Для предотвращения коробления и растрескивания изделия сушку проводят с постепенным и равномерным нагревом. Обычно сушку осуществляют в специальных устройствах при температуре 110—120° С.

После сушки шамотный сырец с влажностью 3—5 % поступает на обжиг, который необходим для превращения всей глины, входящей в состав сырца, в шамот. В первый период обжига, при медленном повышении температуры до 200°С (со скоростью 5°С/мин), удаляются остаток воды затворения и гигроскопическая влага. Во втором периоде при повышении температуры с 200 до 900°С выделяется химически связанная вода. Далее температуру повышают до 1350°С со скоростью 10—12°С в минуту. В этот период происходит образование муллита и сложные процессы образования силикатов железа, щелочных металлов и других соединений. После обжига температуру медленно понижают до 40—50°С.

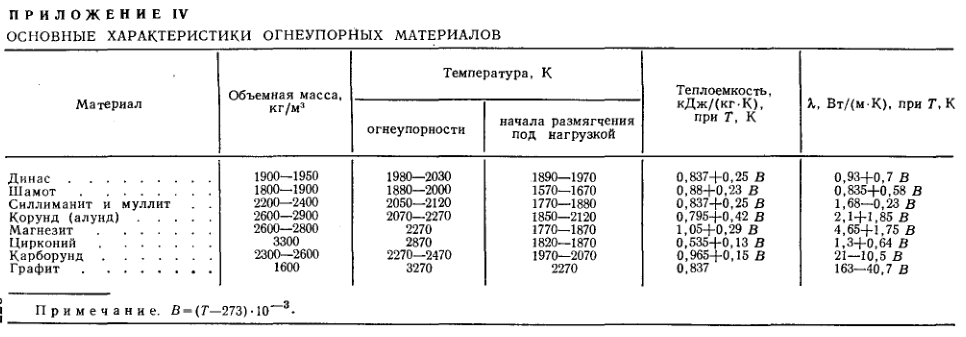

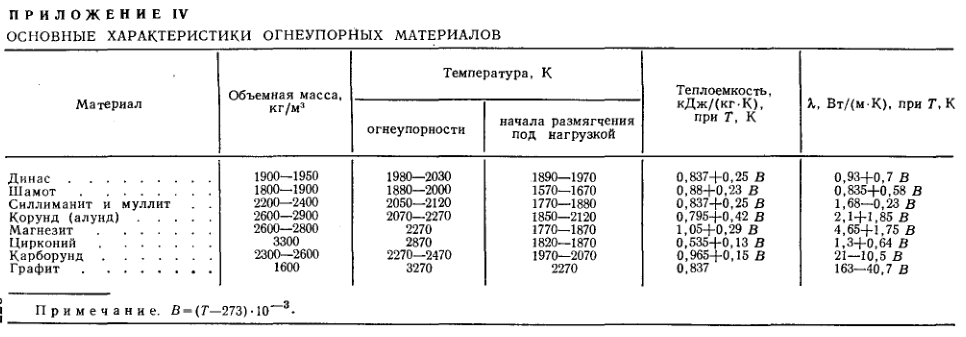

Общими свойствами шамотных изделий являются невысокая огнеупорность (1610—1730°С в зависимости от класса), сравнительно низкая температура начала деформации под нагрузкой ( 1200—1400° С), повышенная кажущаяся пористость (13—28 %), относительно высокая термостойкость, невысокая теплопроводность, хорошая сопротивляемость воздействию кислых (при повышенном содержании SiO2) и основных (при повышенном содержании Al2O3) шлаков, высокая износостойкость и низкая стоимость. Основные характеристики шамотных изделий даны в приложении IV.

К разновидностям шамотных изделий относятся многошамотные, бесшамотные, каолиновые и полукислые изделия. Многошамотные изделия изготавливаются из шихты с повышенным содержанием шамота 80—95% и 20—5% связующей огнеупорной глины. Гранулометрический состав шамота подбирается так, чтобы получить наиболее плотную укладку зерен. Глина добавляется в виде шликера. Для увеличения связующей способности глины в шихту вводят клеящие добавки (сульфитно-спиртовая барда около 0,4%). Давление при формовке 40—50 МПа. Сушка почти не требуется. Обжиг производится по программе, обычной для шамота. Температура обжига 1400° С. Изделия из многошамотных огнеупоров отличаются высокой механической прочностью на сжатие, малой пористостью, высокой термической стойкостью (до 100 и более теплосмен), малой усадкой и в связи с этим большой точностью размеров и формы.

Бесшамотные изделия, в которых шамот заменен сухарными сульфатными глинами, обладают малой пористостью, высокой механической прочностью и термической стойкостью. Бесшамотные изделия получают методом полусухого прессования.

Каолиновые изделия изготовляются из шихты, состоящей из 70% предварительно обожженного при температуре 1400°С каолина, 15% сырого каолина и 15% пластичной огнеупорной глины. Изготавливаются они методом полусухого прессования при давлении 40—60 МПа. Температура обжига 1450—1500° С. По сравнению c шамотными каолиновые изделия обладают более высокой огнеупорностью, более высокой температурой деформации под нагрузкой, а также большей термической стойкостью и шлакоустойчивостью.

Полукислые изделия по своему составу являются промежуточными между динасовыми и шамотными. Они изготавливаются из тощих или искусственно отощенных глин или каолинов и содержат 15—30% Al2O3 и не менее 65% SiO2. Так как глина при обжиге дает усадку, а кремнезем увеличивается в объеме, то при определенном количественном соотношении глины и кремнезема можно получить изделия, практически не изменяющие размеров при длительном нагреве. Полукислые изделия обладают огнеупорностью, близкой к огнеупорности шамотных, пониженной термостойкостью, но повышенной температурой начала размягчения под нагрузкой и малой усадкой. Каолин повышает термостойкость полукислых огнеупоров. Полукислые изделия имеют сравнительно малую пористость.

Динасовые огнеупоры

Динасом называется огнеупорный материал, изготовленный из кварцитовых или кварцевых пород и содержащий не менее 93 % SiO2.

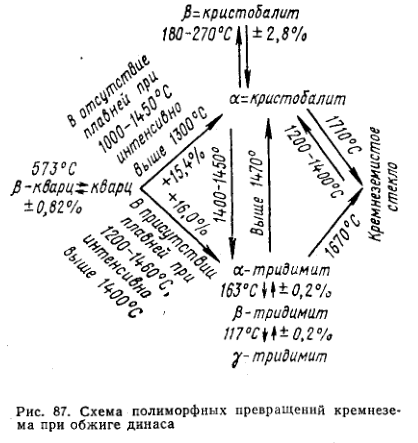

Кремнезем может существовать в одной аморфной и семи кристаллических модификациях, которые, имея один и тот же химический состав, различаются между собой некоторыми свойствами (формой кристаллов, плотностью, коэффициентом светопреломления и др.). Кристаллические модификации кремнезема называются как кристаллы, встречающиеся в природе: кварц, тридимит и кристобалит с подразделением каждой из главных форм на α-, β- и γ-фазу.

В природе наиболее распространен β-кварц. Он встречается самостоятельно под названием «кварц» и в виде составной части многих горных пород: гранитов, гнейсов, песчаников и др. При нагреве кремнезем переходит из одной модификации в другую. Превращения SiO2 могут идти двумя путями, существенно отличающимися друг от друга. К первому относятся превращения между различными модификациями внутри главных форм кремнезема: кварца, тридимита и кристобалита (рис. 87). Превращения эти обратимы и протекают быстро.

Ко второй группе относятся превращения между главными формами кремнезема — такие превращения совершаются весьма медленно, причем превращения кварца в тридимит или кристобалит практически необратимы.

Скорость протекания медленно идущих превращений растет с повышением температуры, увеличением измельченности, а также в присутствии минерализаторов (плавней). При производстве динаса ими служат известь и вещества, содержащие закись железа. В процессе обжига динаса CaO и FeO образуют с кермнеземом легкоплавкие силикаты, которые при высоких температурах растворяют кремнезем. Из пересыщенного раствора кремнезем выкристаллизовывается в виде той модификации, которая менее растворима при температуре кристаллизации.

Так как модификации кермнезема имеют разные плотности, при превращениях изменяются объемы (см. рис. 87).

О степени перехода кварца в тридимит и кристобалит можно судить по плотности обожженных изделий. Чем меньше плотность, тем полнее переход. При обжиге желательно кварц максимально перевести в тридимит, который имеет меньшее изменение объема при охлаждении. Если выложить печь из слабообожженного кирпича, в котором кварц не перешел в кристобалит или тридимит, то эти превращения произойдут в кладке при разогреве печи. При этом объем кирпичей значительно увеличится, и кладка может разрушиться. Динасовые изделия, в которых при обжиге большая часть кварца перешла в тридимит или кристобалит, называются тридимитизированными или тридимито-кристобалитовыми.

Сырьем для производства динаса служат кварциты, содержащие не менее 95 % SiO2. Кварциты состоят из мелких и микроскопических зерен кварца, сцементированного кремнеземом с небольшим количеством примесей других соединений. Огнеупорность кварцитов зависит от их химико-минералогического состава, но не должна быть ниже 1750° С.

После дробления и измельчения на бегунах кварциты просеивают на несколько фракций. Гранулометрический состав шихты зависит от характера сырья, способов его обработки и назначения изделий. Динасовая шихта составляется из зерен кварцита размером от тончайшей муки до 5—6 мм. Для связывания кварцитовых зерен в сырце, а также для ускорения превращения кварца обычно добавляется 1,5—3 % извести в виде известкового молока. Смесь кварцитов с известковым молоком проминают катками бегунов. После формовки на прессах и сушки сырец обжигают в туннельных печах.

Обжиг динаса — самая ответственная операция. Подъем температуры должен быть равномерным и медленным, особенно в точках перехода кварца из одной модификации в другую. При быстром подъеме температуры кварцевые зерна растрескиваются, кирпич сильно увеличивается в объеме и разрыхляется. Кроме того, чем быстрее повышается температура, тем меньше образуется жидкой фазы. При достаточном количестве жидкой фазы она заполняет пространство между рекристаллизующимися зернами кварца и воспринимает возникающие при этом напряжения. При недостаточном количестве жидкой фазы происходит так называемое сухое превращение α-кварца в α-кристобалит, при этом сырец вследствие сильного увеличения объема разбухает и растрескивается.

Максимальная температура обжига не должна превышать 1460° С, так как при более высокой температуре в α-кристобалит превращается не только α-кварц, но и α-тридимит. Большое количество кристобалита в динасе нежелательно, так как при этом будет сильно изменяться объем при нагревах и охлаждениях. При охлаждении обожженного динаса необходимо также соблюдать осторожность, особенно при переходе кремнезема из одной модификации в другую. Условия обжига динаса нужно соблюдать и при разогреве печей.

Для динасовых изделий характерны сравнительно невысокая огнеупорность (1710—1720° С), но высокая температура начала деформации под нагрузкой (1620—1660° С). Основные характеристики динаса даны в приложении IV.

Тридимито-кристобалитовый динас сохраняет механическую прочность и не меняет формы почти до температуры плавления. Поэтому динасовый кирпич находит широкое применение в металлургии особенно там, где требуется высокая механическая прочность при высоких температурах. Термостойкость динаса очень мала, не более двух теплосмен, однако при медленном разогреве и охлаждении динас способен хорошо переносить многократные теплосмены и при этом не терять механической прочности.

По химической стойкости динас является типично кислым огнеупором. Изменение размеров при нагреве хорошо обожженного, полностью рекристаллизованного динаса незначительно. Но так как при изготовлении кирпичей полного превращения кварца не достигают, то некоторое увеличение в объеме при повторных нагревах имеет место. Так, при нагреве до 1450° С изменение линейных размеров достигает 1,6 — 2,1 %, а последующее расширение может достигать 0,7 %. Это следует учитывать при кладке печи, предусматривая температурные швы.

Динасовые огнеупоры широко применяются для кладки сводов плавильных печей в связи с отсутствием у них дополнительной усадки при длительных сроках службы в условиях высоких температур.

Высокоплотный динас с содержанием не менее 98 % SiO2 и кажущейся пористостью около 10 % изготавливается из высококремнеземистых чистых кварцитов, причем сырец до обжига подвергается сильному прессованию. Высокоплотный динас обладает повышенной огнеупорностью (до 1740° С) и термостойкостью. Имея меньшую пористость, он более устойчив к воздействию шлаков. Применяется для футеровки высокотемпературных плавильных печей. Электродинас по характеристикам близок к высокоплотному динасу. Используется для футеровки сводов электроплавильных печей.