Как и в шахтной печи, металлизация железорудного сырья в ретортах осуществляется с применением горячего восстановительного газа. В отличие от шахтной печи, где происходит противоточный процесс, в ретортах восстановление протекает в неподвижном слое шихтовых материалов, что обусловливает некоторые особенности тепло- и массообмена и газодинамики слоя.

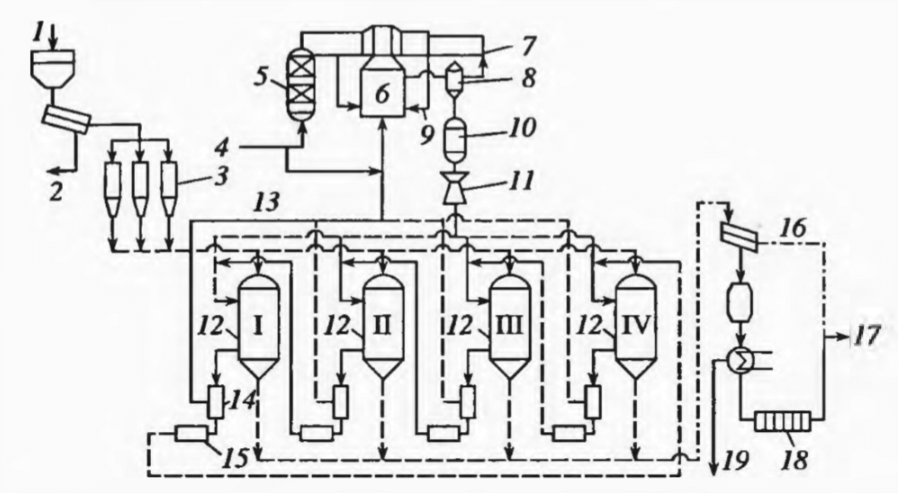

Впервые этот процесс был реализован в 1957году фирмой «Охалата и Ламина» (ХиЛ) в Монтеррее (Мексика) и является одним из наиболее освоенных в промышленном масштабе процессов металлизации. Характерная особенность процесса ХиЛ — его периодичность. Восстановление железорудных материалов (руды и окатышей) проводится в ретортах периодического действия (рис. 4.45).

Технология процесса заключается в восстановлении газом неподвижного слоя руды или окатышей при давлении — 0,49 МПа и температуре слоя 870—1040 °С. Нагрев руды и покрытие тепловых затрат на процесс проводят за счет физического тепла восстановительного газа, нагреваемого до 980—1240 °С.

Восстановительный газ получают паровой каталитической конверсией. Конвертированный газ проходит через котел-утилизатор и скруббер. Полученный в котле-утилизаторе пар используется для конверсии природного газа и производства электроэнергии, которая питает все насосы и компрессоры установки. Охлажденный и осушенный восстановительный газ поступает в реторту, где происходит охлаждение, окончательное восстановление и науглероживание (до 2% С) губчатого железа.

Выходящей из реторты для охлаждения губки газ охлаждается с целью удаления водяных паров, образовавшихся при окончательном восстановлении материала, подогревается в рекуператоре до 710— 820 °С, а затем до 980—1240 °С в специальных устройствах путем сжигания части газа воздухом, предварительно нагретым в таком же рекуператоре, и до тех температур, что и газ. Горячий восстановительный газ подается в реторту, где происходит нагрев и предварительное (первичное) восстановление материала. Отходящий из реторты для предварительного восстановления газ охлаждается с целью удаления образовавшихся водяных паров, повторно нагревается и подается в следующую реторту, в которой происходит вторичное (окончательное) восстановление материала.

Отходящий газ из этой реторты используется в качестве топлива в смеси с природным газом для покрытия тепловых потребностей процесса (отопление газо- и воздухонагревателей, установки конверсии и др.).

Загрузка реторты проводится через бункер, установленный над каждой ретортой и равный ее емкости. По окончании цикла губка выгружается через днище реторты на сборный конвейер, затем проходит магнитный сепаратор и подается в смесительные бункера (для усреднения химического состава), откуда в контейнерах транспортируется к электропечам. Таким образом, при работе установки каждая из четырех реторт находится на одной из описанных четырех стадий технологического цикла.

Отличительной чертой процесса ХиЛ является невысокая степень использования газа и неравномерность степени металлизации по высоте слоя (от 80—82 до 92—94 %). Считают, что неполная металлизация сырья (в нижней части слоя) может быть компенсирована повышенным содержанием в нем углерода (1 % С эквивалентен степени металлизации 5 %).

Некоторые технико-экономические показатели, характеризующие процесс ХиЛ, приведены ниже:

| Расход природного газа, м3/ т | 457—470 |

| Расход электроэнергии, кВт • ч/т | 6—10 |

| Расход воды, м3/т | 2,59-2,9 |

| Степень металлизации продукта, % | 84—88 |

| Потребность в рабочей силе, человек/смену | 12 |