Качество конструкторско-технологической подготовки производства определяется уровнем разработки технологии на четырех основных этапах:

- отработка технологичности конструкции детали, узла, изделия;

- разработка маршрутной технологии, определение потребности в оборудовании, оснастке, средствах автоматизации и механизации, укрупненный анализ технико-экономических показателей производства нового изделия;

- разработка рабочей технологии, проектирование штампов, другой оснастки, средств автоматизации и механизации;

- наладка и внедрение новых технологических процессов, корректировка их по результатам наладки.

На первом этапе конструкторы при участии технологов по различным видам обработки и сборке создают технологичную конструкцию изделия, осуществляют увязку конструкторских идей с требованиями и возможностями производства. К этой работе следует приступать в начальной стадии конструкторских разработок нового изделия. Например, для автомобиля она начинается одновременно с процессом создания макета внешних форм и эскизной проработкой конструкции.

В ходе отработки технологичности решается задача достижения необходимого уровня качества детали (узла, изделия) при минимальных материальных, трудовых и энергетических затратах. Важнейшими требованиями развития технологии, обеспечиваемыми на данном этапе, являются:

- применение прогрессивных способов штамповки;

- экономически обоснованное укрупнение деталей, позволяющее сократить число штампованных деталей в узле, изделии по сравнению с известными аналогами;

- применение прогрессивных материалов и, в первую очередь, низколегированных сталей повышенной прочности, алюминиевых сплавов, экономичных профилей, эффективное использование материалов и отходов;

- автоматизация и механизация производственных процессов, применение надежного высокопроизводительного оборудования;

- необходимая стойкость и работоспособность штампов;

- рациональная унификация и стандартизация элементов в новом изделии и в оснастке для его изготовления.

Для определения возможности удовлетворения этих требований выполняют качественную оценку уровня технологичности деталей, узлов, изделий — сравнение с базовым вариантом или аналогами.

Второй этап включает разработку маршрутной технологии и анализ на ее основе уровня технологии, ее количественную оценку по ряду технико-экономических показателей: суммарной норме расхода материала и коэффициенту использования материала, на изделие и по видам материалов; трудоемкости по узлам, на изделие в целом, по группам оборудования, ожидаемому уровню автоматизации и механизации. Данные критерии позволяют активно воздействовать на конструкцию, совершенствовать ее, нацеливая отработку конструкции на конкретные объекты (детали, узлы). Результаты разработки второго этапа служат также исходными данными для проекта реконструкции производства или строительства нового завода, цеха, для выбора и заказа оборудования.

Третий этап — разработка рабочей технологии и другой конструкторско-технологической документации, запуск ее в производство, поэтапное изготовление штампов и прочей технологической оснастки.

На четвертом (заключительном) этапе осуществляют реализацию разработок, выполненных в период технологической подготовки производства.

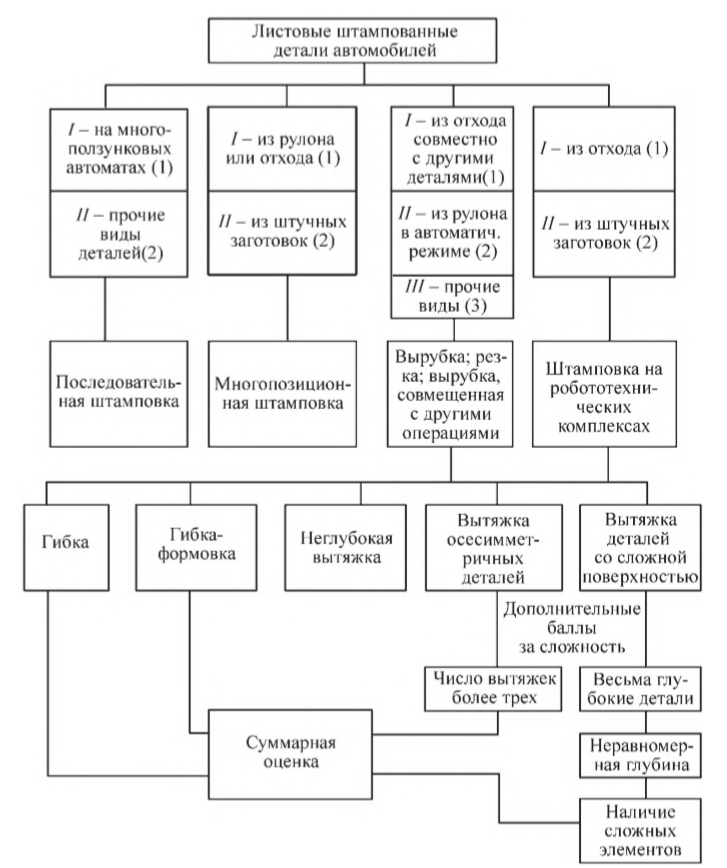

Проектируемая технология должна быть сориентирована на определенные методы обработки и состав оборудования. В связи с этим для условий каждого конкретного производства разрабатывают классификатор штампованных деталей. Классификатор, показанный на рис. 14, применим для прессового производства легковых автомобилей и содержит приближенную балльную оценку технологической сложности деталей, которая возрастает вправо вниз. Технологичность узла или изделия может быть оценена по сумме баллов входящих деталей. Меньшим числом баллов оценивается возможность применения более прогрессивного метода изготовления. Подсчет баллов и сопоставление числа входящих деталей целесообразно вести в первую очередь по определяющим узлам, например, для автомобиля таким, как кузов, дверь в сборе и др. Таким образом выявляют недостатки проектируемой конструкции, и, при отсутствии технического обоснования, такие недостатки подлежат устранению с целью доведения конструкции до уровня, превышающего аналог.

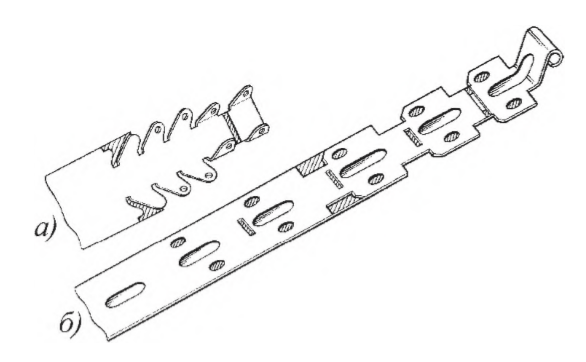

В общем случае разработку технологии на конкретную деталь начинают с анализа ее конструкции и предварительного выбора оборудования и метода штамповки, исходя из требований качества и приоритета вида обработки. Сначала оценивают возможность и целесообразность применения последовательной штамповки в ленте (рис. 15). Приоритет последовательной штамповки, в особенности для условий крупносерийного и массового производства, объясняется высокой производительностью процесса и точностью изготовляемых деталей. Диапазон ее применения весьма широк: от мелких деталей из проволоки и специальных профилей шириной (стороной, диаметром) в несколько миллиметров до деталей сложной пространственной формы, штампуемых из рулона шириной 1600 мм и более.

Изготовление мелких и особо мелких деталей последовательной штамповкой иногда приводит к некоторому увеличению расхода металла по сравнению с пооперационной — традиционной штамповкой. Однако применение последовательной штамповки позволяет полностью автоматизировать процесс изготовления детали, ликвидировать опасность травмирования рабочего при закладке мелких деталей в штамп. В случае, если применение последовательной штамповки экономически или технически не оправдано, в условиях изготовления крупных партий деталей (более 5 тыс. шт) следует ориентировать технологию на многопозиционный пресс или автоматическую линию.

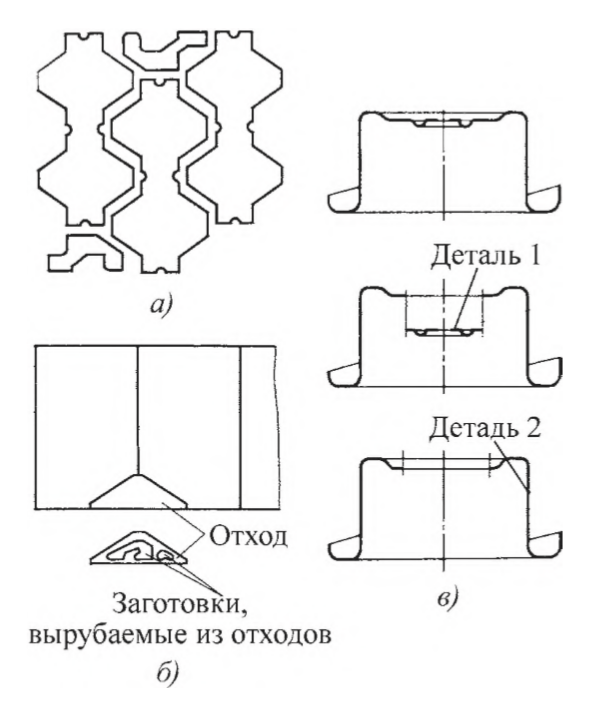

Задачу рационального использования материала решают следующими путями:

- комбинированным раскроем, совместной штамповкой нескольких деталей (рис. 16, а);

- использованием отхода, образующегося при штамповке или резке для изготовления других заготовок или деталей (рис. 16, б, в);

- оптимизацией раскроя;

- применением листа кратных размеров или рулона.

Важно, чтобы при освоении производства новых деталей или изделий сортамент применяемых материалов не расширялся, а планомерно сокращался, т.е. обоснованное введение новых типоразмеров проката должно с избытком компенсироваться за счет действующего сортамента.

Комбинированный раскрой и совместная штамповка одновременно нескольких деталей применимы для любого типа деталей (крупных, средних и мелких) и сопряжены лишь с некоторым усложнением оснастки. Использование отходов, в особенности мелких, трудоемко и травмоопасно, поэтому для сбора отходов целесообразно применение специальных конвейеров, сбрасывателей, стапелирующих устройств, а для последующей загрузки их в штамп — роботов, загрузчиков, питателей. Предпочтительно изготовлять из отхода детали с большей массой, форма которых предопределяет низкий коэффициент использования. При комбинированной вырубке стойкость рабочих частей штампа для всех вырубаемых деталей должна быть сбалансированной.

Построение оптимальных схем раскроя — задача сложная и многовариантная, однако она успешно решается существующими методами автоматизированного проектирования.

После принятия решения о способе штамповки, варианте рационального использования материала и выборе оборудования выполняют окончательное проектирование технологического процесса. Комплексная разработка технологического процесса включает следующие основные стадии:

- установление числа операций, их содержания и последовательности, расчет технологических параметров процесса;

- анализ загрузки оборудования и ее изменения в связи с введением новой технологии;

- организация рабочих мест, решение вопросов техники безопасности;

- установление способов транспортирования и укладки заготовок и деталей, выбора типа тары, а при необходимости — проектирование и изготовление новых видов контейнеров, подвесок.

Для значительной части деталей, получаемых вырубкой, гибкой, вытяжкой, варианты наиболее оптимальной технологии разработаны и хорошо изучены. При проектировании технологического процесса в этом случае могут возникнуть трудности лишь частного характера. Далее будут описаны наиболее существенные из них.

Вырубка, пробивка, чистовая вырубка

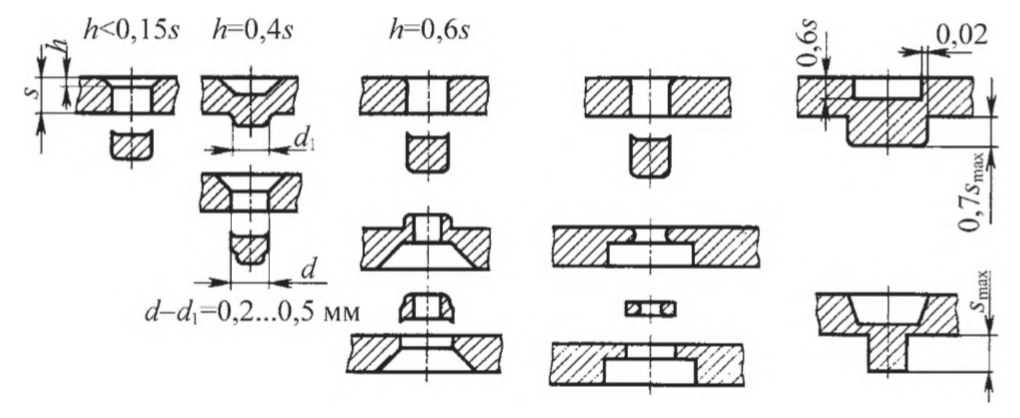

При вырубке, пробивке, чистовой вырубке весьма важен правильный выбор размеров технологических перемычек, масштабного фактора, типа штампа и вида оборудования, на которых выполняется операция. В общем случае перемычки при традиционной вырубке назначают в соответствии с рекомендациями гл. 2. При чистовой вырубке перемычки назначают с учетом размещения клиновидного ребра (см. гл. 2). Зазоры для чистовой вырубки допустимо выдерживать не по всему контуру, а только на участках, где это необходимо; остальную часть контура и отверстия выполняют с несколько увеличенными зазорами (в 2…5 раз), перемычки принимают несколько увеличенными (до 20 %).

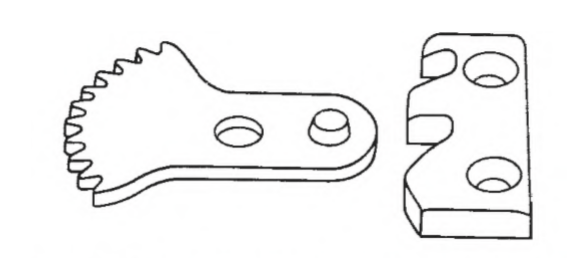

Область применения чистовой вырубки постоянно расширяется, выявляются новые возможности этого прогрессивного метода обработки, позволяющего получать детали высокой точности (рис. 17). Построение технологического процесса чистовой штамповки ведут по следующей приближенной схеме.

1. Анализ геометрии детали, ее функционального назначения, уточнение целесообразности применения чистовой вырубки с учетом выбранного для обработки материала. При этом устанавливают зоны, где на поверхности разделения может иметь место скол, и определяют его процентное соотношение ко всей поверхности разделения, а также места, где скол недопустим. Принимают решение о возможности выполнения или необходимости изменения формы контура разделения в отношении относительно малых радиусов кривизны и отверстий, узких пазов, малых расстояний между соседними отверстиями, а также отверстиями и краем детали, оценивают величину возможной утяжки (см. гл. 2).

2. Выбор положения клиновидного ребра. Для материала толщиной менее 3 мм ребра на матрице делать не рекомендуют; на участках контура, где не требуется чистый срез, ребра также не располагают.

3. Выбор типа штампа: совмещенный, последовательный или простой, для пооперационной штамповки. Наиболее предпочтительным является применение совмещенного штампа. Последовательную штамповку применяют в следующих случаях: если размеры перемычек составляют менее 0,6 толщины полосы; для выполнения, наряду с разделительными, гибочных операций; при расположении фаски (цековки) с противоположной заусенцу стороны.

4. Построение схемы раскроя с учетом технологических перемычек, клиновидных ребер и ряда особых требований. Схема раскроя полосы должна обеспечить легкость удаления штампованных деталей и отходов; при этом сложная часть контура детали должна быть обращена в сторону, противоположную направлению подачи полосы.

5. Определение силы вырубки, противодавления, прижима и внедрения клиновидного ребра (см. гл. 2).

6. Выбор оборудования. Как правило, число типов прессов для чистовой вырубки деталей конкретного типоразмера невелико (редко более трех), поэтому при разработке технологии сразу выбирают один из них — по силе и необходимым размерам штампового пространства.

7. Прогнозирование стойкости штампа (см. гл. 24), сопоставление ее с величиной партии изготовляемых деталей; технико-экономическое обоснование выбора метода обработки. Затраты на подготовку производства и эксплуатационные расходы по методу чистовой вырубки сопоставляют с данными для традиционной обработки (вырубка, литье или горячая штамповка с последующей многоступенчатой механической обработкой), оценивают уровень качества для вариантов технологии.

Обрабатываемый материал для чистовой вырубки, как правило, низкоуглеродистые стали с содержанием углерода до 0,2 % (горяче- и холоднокатаные; применяют без отжига в состоянии поставки). При содержании углерода свыше 0,2 % для получения деталей без скола металл должен иметь в структуре 90 % сфероидального цементита, что достигается сфероидизирующим отжигом. Хорошо поддаются чистовой вырубке медь, медные сплавы (бронзы — только бессвинцовые с содержанием олова не более 2 %), алюминий и его сплавы в незакаленном состоянии.

На рис. 18 приведены схемы некоторых технологических приемов чистовой штамповки.

Гибка, гибка-формовка, формовка

Наиболее сложная проблема при проектировании этих операций — необходимость учета пружинения и определение мер по снижению его влияния.

Особое значение учет пружинения приобретает в связи с широким применением низколегированных сталей. Имеющиеся формулы и графики по определению пружинения не всегда отвечают реальным условиям, поэтому на практике при высоких требованиях к точности гибки чаще используют один из следующих способов снижения пружинения:

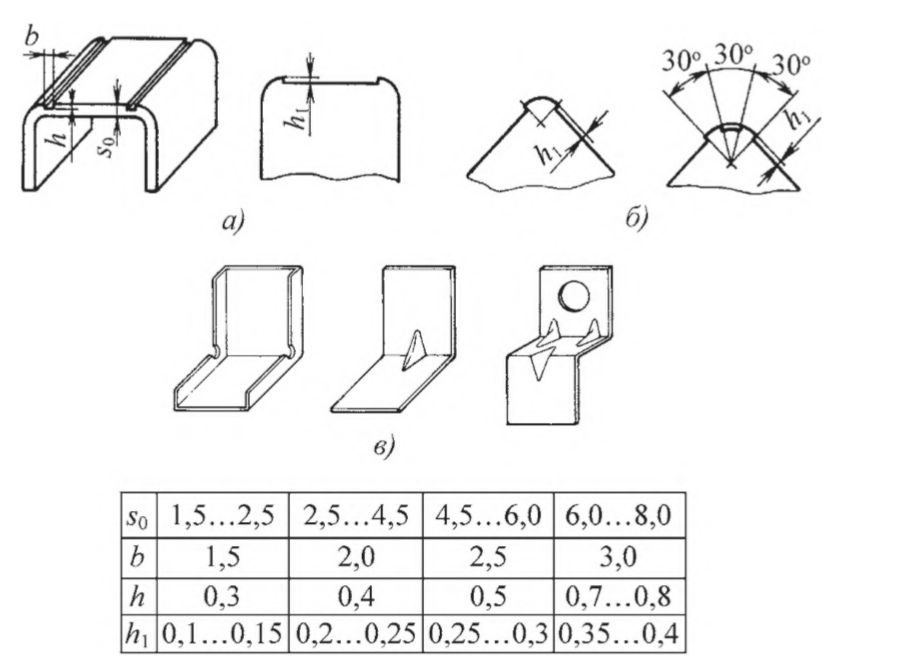

- чеканка углублений со стороны матрицы (выталкивателя, нижнего прижима) (рис. 19, а);

- локализация зоны правки в зоне гибки (рис. 19, б);

- введение ребер жесткости и бортов (рис. 19, в).

Перечисленные меры позволяют снизить пружинение, а также компенсировать влияние разброса свойств и колебания толщины исходного материала, однако для получения точных деталей в ходе наладки, как правило, требуется корректировка геометрии рабочих частей штампа и зазоров. При гибке и формовке деталей из низколегированных сталей особенно эффективно введение в конструкцию детали бортов и ребер, в особенности при радиусах гибки, составляющих более 1,5 толщины заготовки, так как в этом случае нестабильность свойств (по сравнению с обычными углеродистыми сталями) сказывается особенно резко.

Вытяжка

Процесс вытяжки отличается наибольшим многообразием вариантов формообразования. Для вытяжки деталей правильной геометрической формы — цилиндрической, полусферической, конической и др. — механика процесса хорошо изучена и отработка технологии ведется по существующим рекомендациям.

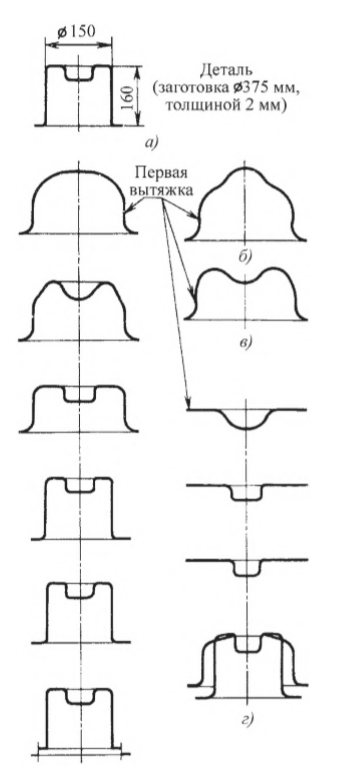

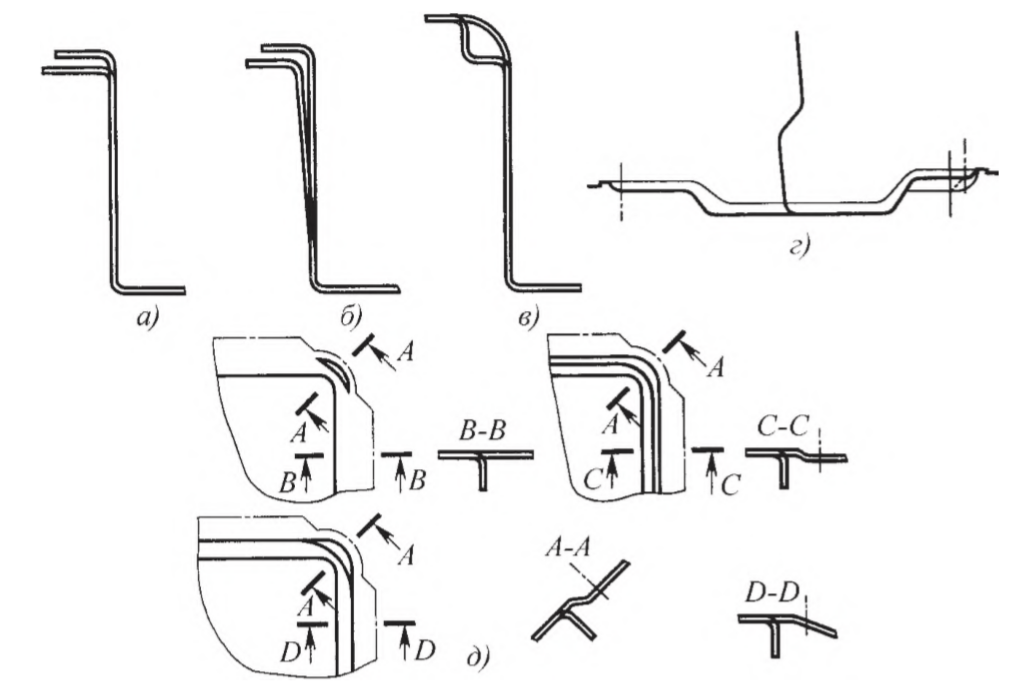

В связи с укрупнением и усложнением деталей все чаще применяют варианты их конструкции с элементами формовки, гибки, вытяжки во фланце или донной части, иногда — в боковой поверхности. Технология изготовления детали с обратной вытяжкой в донной части может быть реализована в вариантах, показанных на рис. 20:

- а — наиболее прост и надежен;

- б — позволяет лучше использовать материал центральной части, но процесс сложнее в наладке;

- в — приемлем для небольшой глубины изготовляемой детали;

- г — нежелателен, так как вытяжку на первых переходах ведут с широким фланцем (необходимость в применении более сложных штампов).

В вариантах а, б и в вытяжка происходит с минимальным размером фланца, что обеспечивает устойчивость металла при формообразовании и относительную равномерность распределения деформаций.

В процессе наладки подобных штампов необходимо отрегулировать величину утонения металла изменением радиусов кромок пуансонов и матриц и геометрии зоны, где проявляется утонение, высоты отдельных участков полуфабрикатов по операциям. Надежность наладки проверяют замером утонения на образце, который вырезают в виде сектора с углом 10…20° из полуфабрикатов. Критические участки определяют визуально по проявлению «матовости», «апельсиновой корки», полос сдвига. Максимально допустимое утонение, если оно специально не регламентируется чертежом, составляет 30 % от исходной толщины заготовки.

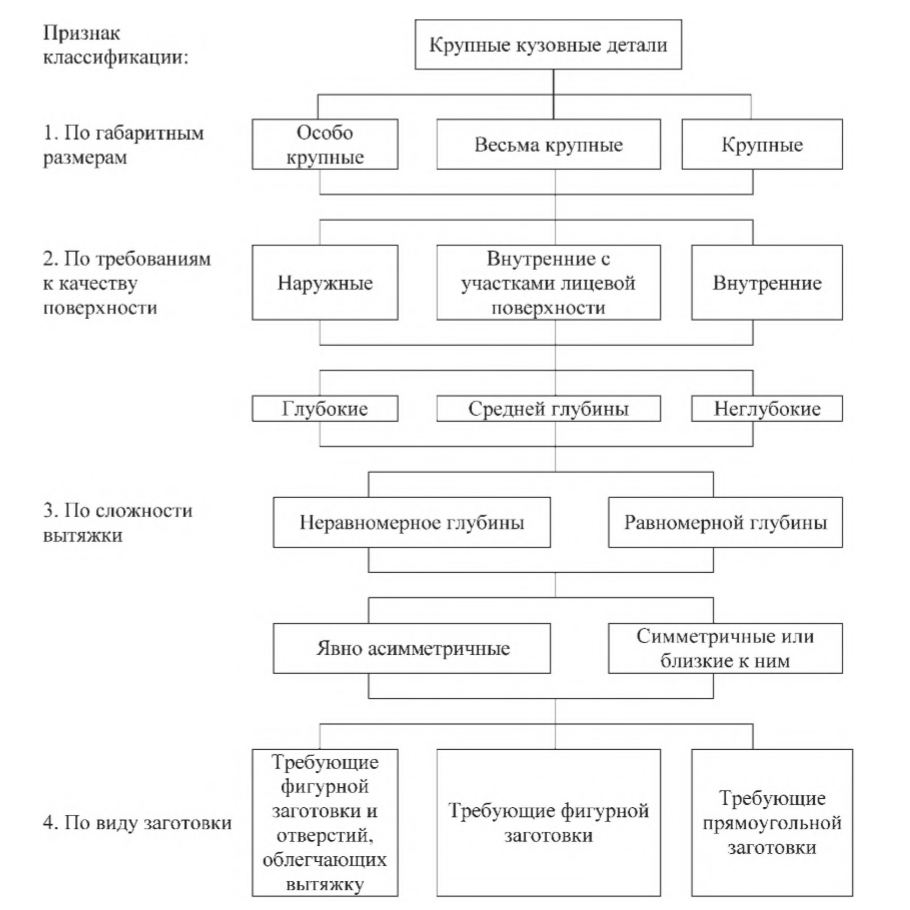

Отработка технологии вытяжки крупных деталей сложной формы, например, кузовных панелей автомобиля, имеет свою специфику и выполняется с учетом присущих детали признаков в соответствии с классификацией, приведенной на рис. 21.

Разработка технологии вытяжки включает ряд обязательных этапов, которые могут выполняться в различной последовательности. Предлагаемый ниже порядок разработки технологии вытяжки направлен на то, чтобы в процессе проектирования было по возможности меньше возвратов к предыдущим этапам. Это особенно важно при автоматизированном проектировании технологии.

Последовательность отработки технологии вытяжки крупной кузовной детали включает следующие этапы:

Анализ формы детали

Анализ формы детали и построение на его основе формы полуфабриката после операций вытяжки (вытяжного перехода) и обрезки в виде чертежа, модели, а для автоматизированного проектирования — математической модели. Отличие формы полуфабриката после обрезки от формы детали состоит в технологических отступлениях, в частности, в направлении фланцев, которые развертываются в положение, наиболее удобное для вытяжки и обрезки. Простым и наглядным способом развертывания фланцев является их моделирование из листового воска, наклеиваемого на мастер-модель, с последующим отгибанием в положение обрезки. Обычно проводят лишь местное моделирование на более сложных участках детали, в местах перехода одной поверхности в другую; на остальных участках линию обрезки наносят разметкой. Развертывание фланцев лицевых деталей сопровождается смещением линии перегиба (линии фланцовки) в направлении от внешнего контура на 3…5 мм на последующих операциях. Это делают с целью исключения следов перегибов на основной поверхности детали.

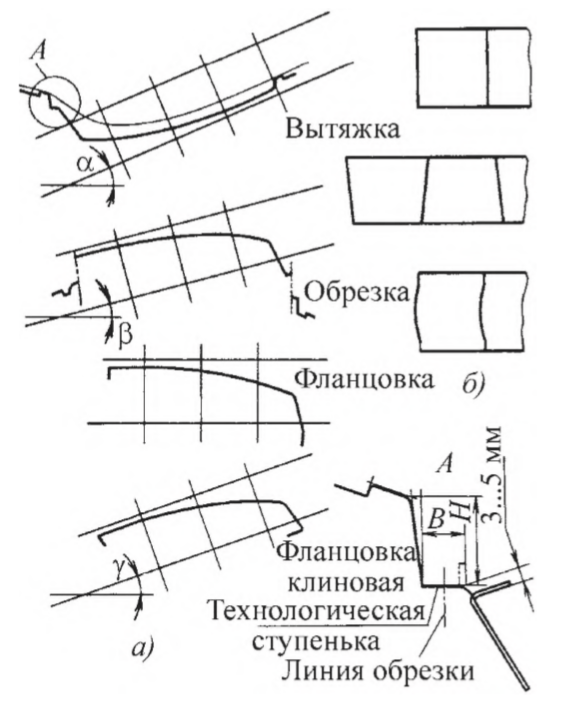

При отработке формы полуфабриката после операций вытяжки и обрезки некоторых глубоких, неравномерной глубины деталей, прибегают к приемам, облегчающим процесс вытяжки, например: к некоторому уменьшению их глубины с одновременным увеличением радиуса матрицы (рис. 22, а), наклону стенок (рис. 22, б), уменьшению числа перегибов в зоне рабочей кромки матрицы (рис. 22, в).

В отдельных случаях, когда форма изготовляемой детали требует применения сложного изогнутого прижима, а ее положение на различных операциях не одинаково, следует рассмотреть возможность разгибки детали, т.е. придания ей более простой формы (рис. 22, г).

Для облегчения последующей фланцовки часто в вытяжном переходе выполняют предварительную наметку этой операции в виде ступеньки или перегиба листового металла на небольшой угол (рис. 22, д).

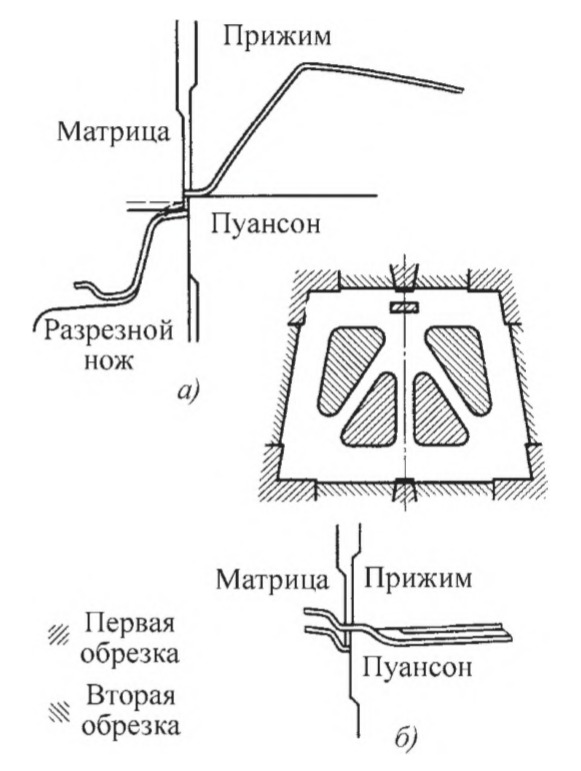

С точки зрения минимизации технологических припусков важен правильный выбор ширины В и глубины Н технологической ступеньки (рис. 23), которую выполняют в зоне припуска для обеспечения натяжения панели и сохранения необходимой стойкости обрезного штампа. Чаще всего обрезку выполняют по всему контуру с одновременным разделением отхода разрезными ножами (рис. 24, а). Соотношение ширины и глубины технологической ступеньки в значительной степени определяется стойкостью разрезных ножей с учетом места их установки. При обрезке неглубоких внутренних деталей выпуклостью вниз (с целью сохранения постоянного положения детали на всех операциях) ширину ступеньки обычно лимитирует стойкость секций матрицы (рис. 24, б). В общем случае ширину В ступеньки выбирают в пределах 16…24 мм; в местах резких перегибов линии обрезки этот размер может быть несколько увеличен или уменьшен.

Построение формы полуфабриката на данной стадии не является окончательным, и на последующих этапах разработки технологии ее можно корректировать.

Выбор метода торможения фланца

Для сложных, глубоких, с неравномерной глубиной деталей в ряде случаев можно применять одно или несколько перетяжных ребер, в частности, если по периметру матрицы (прижима) на различных участках требуется различное, резко изменяющееся по интенсивности торможение фланца. Однако более рациональным для всех деталей является применение перетяжного порога.

Перетяжной порог позволяет значительно уменьшить площадь заготовки, находящуюся под прижимом, и глубину технологической ступеньки. Пороги выполняют на стальных секциях вытяжного штампа копированием по рабочей модели, на которую их наносят при изготовлении модели вытяжки («гипсовки»). Размеры порогов устанавливают в зависимости от типа детали. Для деталей небольшой глубины с малой кривизной одного знака можно применять метод обтяжки-формовки, который осуществляют при жестком защемлении фланца.

Определение наклона прижимной поверхности вытяжного штампа

Целью отработки оптимального наклона прижимной поверхности к горизонтальной плоскости является создание сбалансированных условий для различных участков при вытяжке. При этом необходимо обеспечить удобную загрузку заготовок в штамп и возможность удаления полуфабрикатов средствами автоматизации и механизации.

Построение прижимной поверхности вытяжного штампа

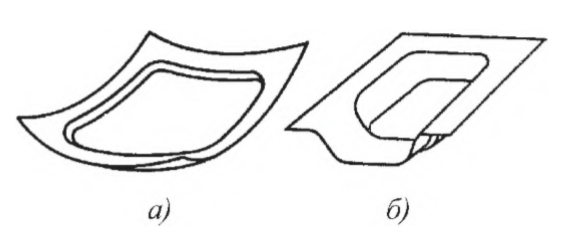

Форма и положение прижимной поверхности должны быть максимально приближены к форме кромок полуфабриката после обрезки с учетом выполнения требований предыдущего пункта. Прижимная поверхность должна обладать достаточной плавностью с тем, чтобы при зажатии фланца между прижимом и матрицей, а также при воздействии пуансона на заготовку на ее поверхности не возникали гофры и складки. Поверхность прижима для простых случаев может быть развертывающейся, но, чаще, в связи с усложнением формы деталей применяют неразвертывающуюся поверхность (рис. 25).

Предварительно найденные на начальном этапе значения глубины Н технологической ступеньки (см. рис. 23) увязывают с формой прижима. Для лицевых деталей недопустимо перетекание материала заготовки через «гребень» пуансона (линию пересечения двух поверхностей пуансона) и проникновение на лицевую поверхность следов перетекания заготовки через скругление кромки матрицы.

Определение формы и размеров заготовки

Форму заготовки уточняют во взаимосвязи с формой контура проема матрицы. При этом руководствуются соображениями качества детали и экономии металла, а также требованием постоянства ширины фланца в конце вытяжки.

Ориентировочные размеры оптимальной заготовки определяют замером длины развертки модели в характерных сечениях, делая поправку на растяжение металла. Замер ведут по всей длине сечения с учетом недохода (~5 мм) кромки заготовки при вытяжке до ближайшего к проему матрицы ребра (порога). Из соображений экономии металла возможно нарушение этого условия, если это не влияет на качество получаемой детали. В ходе наладки вытяжного штампа определяют возможность вытяжки с переходом кромки через порог (ребро), после чего окончательно определяют размер заготовки.

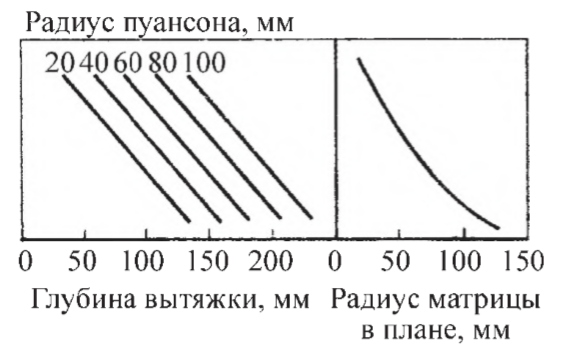

Для определения радиуса матрицы в плане в зависимости от глубины вытяжки можно пользоваться номограммой, показанной на рис. 26.

Полученный вытяжкой полуфабрикат проверяют на соблюдение следующих условий:

- плавность и равномерность распространения пятна контакта пуансона с заготовкой (по мере продвижения пуансона в матрицу) от заданной или центральной части к периферии;

- равномерность втягивания заготовки из фланца в проем матрицы вытяжного штампа;

- отсутствие следов перетекания металла через «гребень» пуансона и кромку матрицы, в особенности на лицевых участках поверхности.

В процессе наладки сложных вытяжных штампов нередко выявляется необходимость их доработки, изменения ранее принятых технологических решений, параметров. В объем наладочных работ, в частности, входит установка перетяжных ребер, доработка порогов и ребер по высоте и радиусам, изменение радиусов пуансона и матрицы, оптимизация заготовки, установка фиксаторов под уточненную заготовку и др.

При неудовлетворительных результатах, проведенных в полном объеме наладочных работ, необходимо более углубленно проверить качество исходного материала, провести его лабораторный анализ методом координатных сеток. В результате устанавливают путь решения проблемы: доработкой конструкции детали, усовершенствованием технологии, применением металла более высокого качества или сочетанием каких-либо из перечисленных мер. В случае особо сложной вытяжки в виде исключения допускается изготовление опытного штампа для проверки правильности выбранных технологических решений. Такие штампы изготовляют из пластмасс, цинковых или других легкоплавких сплавов. При дальнейшей технологической проработке необходимо руководствоваться следующими общими требованиями:

- точная и, по возможности, постоянная фиксация детали в штампах;

- надежное удаление отходов, создание условий безопасного сбора используемых отходов, отсутствие на детали и отходе острых углов и выступов;

- простота загрузки и удаления деталей;

- обособление разделительных операций (недопустимо совмещение с операциями правки).

Принципы построения технологического процесса для различных предприятий в значительной степени сходны, их отличия вызваны разными условиями производства, которые определяются сочетанием следующих основных компонентов: металлоемкость и трудоемкость продукции, их соотношение; масштаб и характер производства; номенклатура; стабильность или, наоборот, частые смены объекта производства. Универсальных рекомендаций по оценке уровня технологии и определению направлений ее развития быть не может.

Такие рекомендации должны быть разработаны для каждого предприятия с введением количественных оценок, определяющих технический уровень производства в целом. Система оценок может носить приближенный характер и должна постоянно совершенствоваться. В ней необходимо выделить моменты, существенно влияющие на экономическую эффективность, выявить взаимосвязи вопросов качества и количественных характеристик трудоемкости, металлоемкости, энергоемкости, указать пути преодоления противоречий между этими характеристиками, после чего вывести рекомендации по установлению оптимального варианта технологии.

Количественная оценка необходима для сравнения уровня разработанной (разрабатываемой) технологии с действующими передовыми отечественными и зарубежными аналогами и для планирования уровня технологии на ближайшую и отдаленную перспективу.