Сортамент

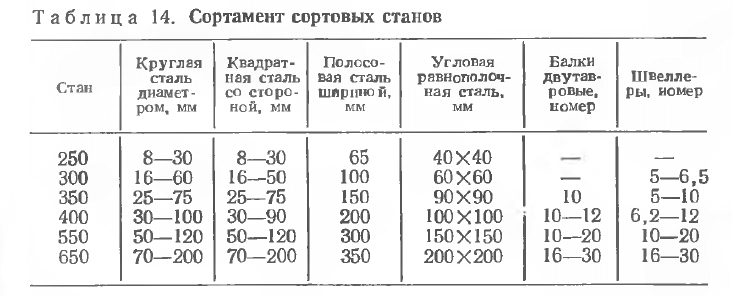

Массовым видом прокатной продукции являются сортовые профили. Сортовую сталь подразделяют на крупно-, средне- и мелкосортную. Соответственно и прокатные станы делят на крупно-, средне- и мелкосортные. В табл. 14 приведен сортамент профилей сортовых станов.

Исходный материал

Исходным материалом на сортовых станах являются блюмы и заготовки различных сечений и длины. Размеры и масса исходного материала зависят от размеров конечного продукта и от оборудования, на котором осуществляют прокатку. Чем длиннее готовый раскат, тем больше машинное время прокатки и выше производительность стана и тем меньше потери металла на обрезь. С ростом длины раскатов стабильнее становится технологический процесс прокатки, точнее размеры профиля и однороднее свойства готовой продукции. Поэтому во всех отношениях выгоднее применять блюмы и заготовки большой массы. Длина готовых раскатов зависит от длины холодильника, размеров нагревательных печей, расстояния между чистовой клетью стана и ножницами или пилами.

На металлургических заводах размеры блюмов и заготовок для прокатки сортовой стали следующие: блюмов — до 300×300 мм и длиной, 6 м, заготовок — от 80×80 до 170×170 мм, длиной до 12 м. Типовые размеры заготовок современных проволочных станов составляют 60×60÷80×80 мм, длиной до 12 м. Число типоразмеров заготовок сортовых и проволочных станов на отечественных заводах небольшое (обычно не больше двух-трех), что способствует однотипности оборудования, универсальности калибровок и облегчению технологического процесса прокатки в целом.

Нагревательные устройства

На сортовых станах для нагрева заготовок применяют рекуперативные методические печи, работающие на смеси доменного и коксового газов с теплотой сгорания 8,4 МДж/м3. В качестве топлива используют также природный газ. Печи оборудованы керамическими рекуператорами для подогрева воздуха до 400—600 °С и металлическими трубчатыми рекуператорами для подогрева газовой смеси примерно до 300 °С. Производительность печей достигает 200 т/ч.

Применяют нагревательные печи с торцовой и с боковой посадкой и выдачей заготовок. Ширина пода с торцовой посадкой и выдачей достигает 7 м в соответствии с обычной длиной заготовок до 6 м. Такие печи служат для нагрева заготовок сечением более 100×100 мм и оборудованы загрузочными рольгангами, толкателями. В печах с боковой посадкой и выдачей с подом шириной 13 м нагревают заготовки длиной до 12 м, сечением менее 100×100 мм. Заготовки подают в печь через боковое окно тележкой или втягивающими роликами, а выдают из печи выталкивателем. Проталкивание заготовок вдоль печи осуществляют толкателями.

В последнее время как в СССР, так и за рубежом для нагрева металла стали применять печи с шагающим подом. Заготовки в этих печах не соприкасаются друг с другом, поэтому исключены внешние дефекты, а нагрев происходит значительно быстрее и равномернее, чем в печах с толкателями. При этом они меньше находятся при высоких температурах, вследствие чего снижается угар и обезуглероживание металла.

Сортовые станы

При прокатке любого профиля по принятой на стане схеме необходимо обеспечение устойчивого технологического процесса прокатки, соответствие точности размеров заданным условиям с использованием поля минусовых допусков согласно ГОСТа, со сдачей профилей проката по теоретической массе.

Устойчивость технологического процесса прокатки характеризуется постоянством размеров профиля во время прокатки. Оптимальной схемой прокатки предусмотрена простота настройки стана на получение данного графика высокой точности. При этом валковая арматура также должна быть максимально простой и взаимозаменяемой. Эти требования обусловливаются калибровкой профилей и валков, определяющей оптимальность схемы прокатки. Схема прокатки групп профилей или отдельных их видов, входящих в сортамент стана, также основана на максимальном упрощении обслуживания стана.

Производство сортового проката характеризуется расширением сортамента и повышением качества продукции. Сортовые станы классифицируют по следующим признакам: диаметру прокатных валков чистовой клети, расположению клетей, сортаменту прокатываемых профилей, спецификации стана, принципу ведения технологического процесса прокатки.

По расположению клетей станы подразделяют на линейные, применяемые обычно в тех случаях, когда нет достаточных площадей для их размещения; с последовательным расположением клетей на нескольких параллельных линиях; с последовательным расположением клетей на одной линии.

Сортовые станы подразделяют на станы со свободной прокаткой и непрерывные. Станами со свободной прокаткой называют такие, у которых раскат в процессе прокатки находится только в одной клети, при этом в одной можно одновременно прокатывать две полосы, например в черновых трехвалковых клетях крупносортных и рельсобалочных станов.

Непрерывными называют такие станы, у которых при последовательном расположении клетей в процессе прокатки полоса одновременно находится в нескольких клетях (не менее чем в двух). На современных непрерывных станах предусматривают индивидуальные электродвигатели, наличие которых упрощает настройку стана из-за возможности изменения константы варьированием частоты вращения валков в любом случае. Это приводит к уменьшению парка валков.

Для классификации сортовых станов условно принимают профили круглой и квадратной стали, а затем соответственно их площадям поперечного сечения принимают другие профили, в числе которых могут быть и фасонные.

Прокатка быстрорежущей стали

Быстрорежущую сталь отливают в слитки массой 100— 1000 кг. Нагрев слитков и заготовки быстрорежущей стали из-за малой теплопроводности, почти в три раза меньшей, чем у железа, и чувствительности к возникновению трещин производят достаточно осторожно, в особенности, если металл перед нагревом не подвергали отжигу. Продолжительность нагрева должна быть достаточной для обеспечения равномерного и полного прогрева слитков и заготовок.

Пластичность быстрорежущей стали увеличивается с повышением температуры, которая при нагреве не должна превышать 1200—1230 °С. При более высокой температуре происходит оплавление границ зерен. Температура в конце прокатки должна быть не ниже 900 °С.

На большинстве заводов прокатке подвергают слитки сравнительно небольшой массы (200—400 кг). С увеличением их массы прокатка усложняется. Деформацию заготовки быстрорежущей стали из слитков массой 200 кг производят по калибровке, которая состоит из шести ящичных, двенадцати круглых и двух квадратных калибров. Такое сочетание калибров, а также применение промежуточных подогревов позволяют получить заготовку быстрорежущей стали без поверхностных рванин.

Круглые калибры являются рациональными при прокатке малопластичной стали, так как при их использовании уменьшается опасность образования рванин на поверхности. Вместе с тем при прокатке слитков в одних круглых калибрах возможно образование внутренних трещин, как при ковке. Комбинация ящичных калибров с круглыми наилучшим образом решает задачу получения заготовки без всяких пороков.

Слитки быстрорежущей стали прокатывают в один или два подогрева, второй — после восьмого. Прокатку ведут при скорости 1,0—1,5 м/с. При большой скорости проката захват затруднен, особенно в первых калибрах.

Прокатку сортовых профилей (круглых, квадратных, прямоугольных) различных размеров производится на средне-, мелкосортных и проволочных станах. Прокатывают заготовку сечением 80×80 или 50×50 мм массой 60 кг. В связи с заметным повышением сопротивления деформации и уменьшением пластичности быстрорежущей стали при понижении температуры прокатку на всех переделах следует вести при максимальной температуре. Температура конца прокатки должна быть не ниже 900 °С. При прокатке мелких размеров квадратную заготовку 40×40 мм после разрезки на части подвергают промежуточному подогреву. В связи с этим станы, предназначенные для прокатки высоколегированной стали, снабжают печами для подогрева полураската.

Прокатку заготовки сечением 80×80 мм на квадрат со стороною 40 мм производят при скорости не более 3,0 м/с. По мере уменьшения сечения условия захвата улучшаются, что позволяет увеличивать скорость прокатки. Производство катанки из быстрорежущей стали производят при довольно большой частоте вращения валков.

Охлаждение быстрорежущей стали после прокатки является важной операцией технологического процесса: при быстром охлаждении сталь склонна к образованию закалочных (холодных) трещин. Поэтому ее подвергают медленному охлаждению или изотермическому отжигу. Медленное охлаждение мелкого сорта и катанки производят в термостатах, колодцах или печах.

Прокатка инструментальной стали

Сталь марок Х12, Х12М, так же как и быстрорежущая, относится к ледебуритному классу. Ледебуритная эвтектика этой стали плавится при низких температурах (около 1200°С), а у быстрорежущей стали при температуре свыше 1300 °С. При прокатке ледебуритная эвтектика разрушается; при этом ледебуритные карбиды ведут себя как посторонние включения, образуя строчечную структуру. По этой причине температура нагрева не должна превышать 1140— 1160 °С; температура конца прокатки должна быть не ниже 850 °С.

Слитки инструментальной высокохромистой стали подвергают ковке, хотя возможна и их прокатка. Заготовку для сортового проката деформируют по такому же режиму, как и быстрорежущую сталь.

Инструментальные высокохромистые стали склонны к образованию закалочных трещин, поэтому их следует подвергать медленному охлаждению после прокатки и ковки по тем же режимам, что и быстрорежущую сталь.

Сталь ХВГ применяют для изготовления мерительных калибров и других точных инструментов, так как она обладает свойством мало изменять свои размеры после термической обработки. Из нее изготавливают также длинные инструменты. Эта сталь чувствительна к напряжениям, возникающим при нагреве, который поэтому должен производиться достаточно медленно. В равной мере это относится и к скорости охлаждения, которая во избежание образования трещин должна быть замедленной.

Из-за большого содержания углерода температура нагрева этой стали должна быть достаточно низкой: сталь склонна к образованию карбидной ликвации и карбидной (цементитной) сетки. Чтобы предотвратить образование цементитной сетки, температуру конца прокатки следует поддерживать возможно ниже с обязательным быстрым охлаждением до 650 °С.

Прокатка стали и сплавов с высоким омическим сопротивлением

Для изготовления всевозможных нагревательных приборов, элементов и печей требуются сплавы, обладающие высоким омическим сопротивлением и жаростойкостью при 1000— 1400 °С.

По химическому составу сталь (сплавы) высокого омического сопротивления разбивают на две группы: нихромы, содержащие 55—80 % N1 и 15—25 % Cr; хромоалюминиевые, содержащие до 7 % Al.

Хромоалюминиевые сплавы значительно дешевле нихромов, не содержат никеля и при определенном содержании хрома и алюминия обладают более высоким омическим сопротивлением и жаростойкостью. Допустимая рабочая температура для стали марки 1Х25ЮА доходит до 1350 °С. Хромоалюминиевые стали склонны к образованию крупнокристаллической структуры. В зависимости от условий остывания после разливки структура стали может быть самой различной — от резко выраженной транскристаллической до крупнокристаллической равновесной; она может быть и смешанной.

Деформированные стали склонны к чрезмерному росту зерна. Сплавы 1Х25ЮА и 1Х17ЮА обладают очень большой хрупкостью в холодном состоянии практически при всех размерах.

Благодаря низкой температуре начала рекристаллизации хромоалюминиевые сплавы обладают сравнительно небольшим сопротивлением деформации. Они склонны к большому уширению. Из слитков массой 1 т получают заготовку как ковкой, так и прокаткой. В ряде случаев заготовка имеет отдельные рванины, поэтому стремятся получить круглую заготовку, чтобы иметь возможность производить обдирку ее для удаления поверхностных пороков. Прокатку заготовки в катанку производят по обычной для качественной стали калибровке валков.

Прокатка трансформаторной и динамной стали

Трансформаторную и динамную сталь изготавливают в виде листов толщиной от 0,2 до 2,0 мм. Ширина листов 700, 750 и 1000 мм, длина 1500 и 2000 мм. Динамную сталь применяют для изготовления электромоторов и генераторов, трансформаторную — для силовых и измерительных трансформаторов и радиоаппаратуры. Указанная сталь работает в условиях перемагничивания переменным током и должна обладать легкой и хорошей намагничиваемостью, т. е. низкой коэрцитивной (задерживающей) силой и хорошей начальной магнитной проницаемостью. Свойства трансформаторной стали зависят от содержания в ней углерода, а также от структуры стали.

Свойства стали тем выше, чем меньше углерода и примесей в ней и чем более крупнозернистой является ее структура. Эти две особенности определяют технологию горячей обработки трансформаторной стали. Пластичность стали зависит от содержания кремния; она понижается с его увеличением. Средний коэффициент продольной деформации при прокатке слитков в полосу 8×260 мм составляет 1,35. Прокатка с такими обжатиями возможна благодаря нагреву слитков до высоких температур: для трансформаторной стали до 1300 °С, для динамной стали до 1280 °С. Продолжительность нагрева слитков составляет 4,5—6 ч. Прокатку листов из трансформаторной и динамной стали производят на двухвалковых станах на валках из отбеленного чугуна.

Прокатку листов толщиной 0,35 и 0,5 мм производят в три нагрева.

Нагрев сутунки трансформаторной стали при прокатке листов ведут до температуры 1240—1260°С, не применяемой при прокатке тонких листов из другой стали, в том числе динамной. Такой высокий нагрев преследует две цели: выжигание углерода и получение крупнозернистой структуры, что положительно сказывается на свойствах стали.

Температура конца прокатки листов трансформаторной стали должна быть не ниже 800—900 °С. Свойства этой стали тем лучше, чем выше температура конца прокатки.

После прокатки листы трансформаторной стали подвергают отжигу при 800—900 °С. При этом происходит дальнейшее удаление углерода из стали, уменьшение наклепа и увеличение зерна стали. Все это улучшает ее магнитные свойства.

В последние годы листовую трансформаторную сталь начали получать на непрерывных станах.

Производят также холоднокатаную трансформаторную сталь, которая в результате специальной обработки получается с очень высокими магнитными свойствами вдоль направления прокатки. Наилучшие свойства получаются в текстурованной стали, имеющей определенную ориентировку кристаллографических осей.

Трансформаторная сталь при холодной прокатке обладает различными пластическими свойствами, что зависит от содержания в ней кремния. При высоком содержании кремния трансформаторную сталь при комнатной температуре прокатать не удается, так как она хрупкая.

Прокатка хромоникелевой коррозионно-стойкой стали

Хромоникелевые коррозионно-стойкие стали обладают некоторыми особенностями, которые в той или иной форме сказываются на технологическом процессе их изготовления.

- Хромоникелевая коррозионно-стойкая сталь имеет пониженную теплопроводность, примерно в 3—3,5 раза меньшую, чем у углеродистой стали. Пониженная теплопроводность обусловливает необходимость большей продолжительности нагрева этой стали перед прокаткой; сталь мало чувствительна к тепловым напряжениям, возникающим при нагреве, в связи с чем в ней не образуется трещин даже при высоких скоростях нагрева.

- Сталь 07Х18Н9Т обладает повышенным сопротивлением деформации, которое возрастает по мере увеличения содержания хрома и никеля. Сопротивление деформации аустенитной коррозионно-стойкой стали примерно в 1,5—2,0 раза больше, чем сопротивление деформации углеродистой стали в сравнимых условиях. С понижением температуры прокатки относительная разница между сопротивлением деформации аустенитной коррозионно-стойкой и углеродистой стали заметно возрастает. Это объясняется тем, что первая склонна к упрочнению, начиная с достаточно высоких температур, потому что процесс рекристаллизации при этих температурах происходит с малой скоростью.

- Аустенитная сталь характеризуется большим уширением, которое в 1,2—1,5 раза больше уширения углеродистой стали в сравнимых условиях. Это обстоятельство имеет особое значение при прокатке сортовых профилей.

- В зависимости от содержания хрома, никеля и других элементов в основной массе аустенита хромоникелевых коррозионно-стойких марок стали обнаруживается ферритная фаза. Двухфазная структура в определенной мере сказывается на пластических свойствах стали. Опыт показал, что двухфазная структура стали марок 07Х18Н9Т, Х23Н23 и Х23Н18 сравнительно мало сказывается на их пластических свойствах в условиях прокатки сортовых профилей, но очень сильно снижает пластические свойства стали в условиях производства труб на прошивных станах, где условия деформации более жесткие.

- Пластичность коррозионно-стойкой стали в очень сильной степени зависит от качества слитков. Практика показывает, что сталь одной и той же марки, в частности, имеющая наибольшее распространение сталь 1Х18Н9Т, обладает различными пластическими свойствами в зависимости от качества слитков (способа их выплавки и раскисления, чистоты применяемых шихтовых материалов и т. и.). Пластичность стали повышается с увеличением температуры нагрева. Так, нагрев стали 07Х18Н9Т можно вести до 1230 °С. Для прокатки сортовых профилей принято нагревать слитки стали 07Х18Н9Т до 1210—1220 °С.

Прокатку слитков большой массы производят на блюмингах и слябингах. Крупные слитки сажают в нагрева тельные колодцы в горячем виде. Прокатку производят при пониженных обжатиях. Число пропусков, по сравнению с деформацией обычной стали, увеличивают на 30—50 %, что объясняется, главным образом, большим сопротивлением деформации этой стали.

Слябы из коррозионно-стойкой стали подвергают тщательной чистке со всех четырех сторон. Оставлять дефекты на боковых кромках недопустимо, так как при прокатке это ведет к образованию рваной кромки на полосе. Успешная прокатка такой стали возможна при соблюдении нужного температурного интервала. При прокатке при сравнительно низких температурах, как уже указывалось, заметно увеличивается сопротивление деформации коррозионно-стойкой стали. Это сильно усложняет процесс деформации и приводит к получению значительного числа недокатов. Температура конца прокатки должна быть около 950—1000 °С. Чтобы обеспечить такую высокую температуру, слябы нагревают до 1240—1260 °С и добиваются их равномерного прогрева.

Для сохранения тепла полосы целесообразно вести прокатку с большими обжатиями, менее интенсивно охлаждать валки, применять большие скорости прокатки.

При непрерывной прокатке коррозионно-стойкой стали весьма существенное влияние на ход процесса оказывает состояние переднего конца полосы, который имеет склонность загибаться кверху тем больше, чем ниже температура прокатки. Загибание переднего конца осложняет деформацию, приводит к большому числу недокатов, а в некоторых случаях даже к окову валков. Поэтому должны быть созданы условия, при которых загибание переднего конца полосы было бы незначительным.

К поверхности листов из нержавеющей стали предъявляются особо высокие требования, поэтому на всех этапах технологического процесса необходимо соблюдать определенные условия, обеспечивающие получение нужной поверхности.

Горячекатаные рулоны или листы подвергают травлению, после чего их направляют на холодную прокатку. Холодную прокатку производят на одноклетьевых четырехвалковых или трехклетьевых непрерывных станах.

Прокатка шарикоподшипниковой стали

Шарикоподшипниковая сталь характеризуется высокими пластическими свойствами и небольшим сопротивлением деформации, что допускает прокатку ее с достаточно высокими обжатиями.

Шарикоподшипниковую сталь отливают в слитки массой 2,5—4,5 т по ГОСТ 801—73. Применяют как холодный, так и горячий всад. При нагреве холодных слитков небольшой массы допускается посадка их при температуре печи 700—750 °С. При нагреве крупных слитков с большой скоростью возможно образование поперечных трещин, которые при прокатке раскрываются в виде «скворечников». В слитках шарикоподшипниковой стали имеются карбидные скопления, которые превращаются в готовом прокате в карбидные строчки, вытянутые по направлению прокатки. Наличие карбидных строчек (карбидной ликвации) в готовых шарикоподшипниках приводит к ухудшению их стойкости. Чем продолжительнее нагрев при температурах 1100— 1200 °С, тем меньше балл по карбидам. Поэтому для уменьшения карбидной ликвации слитки шарикоподшипниковой стали нагревают до 1200 °С. Так как продолжительный нагрев и окончание прокатки при высоких температурах приводят к обезуглероживанию и получению цементной сетки, высокому и продолжительному нагреву подвергают только слитки. Заготовку, как правило, нагревают до температуры не выше 1100 °С.

Шарикоподшипниковую сталь выпускают в виде горячекатаных и холоднотянутых круглых профилей различных диаметров. Прутки холоднотянутой стали диаметром 8—25 мм подвергают холодной штамповке на ковочных машинах. Из них изготавливают шарики и ролики. Прутки горячекатаной стали диаметром 20—50 мм предварительно обтачивают на специальных обдирочных станках, после чего направляют на станки-автоматы для изготовления подшипниковых колец.

К поверхности шарикоподшипниковой стали, идущей для изготовления холоднотянутых прутков, предъявляются высокие требования. По калибровкам, по которым прокатывают обычную сталь, получить качественный подкат не удается. По этой причине шарикоподшипниковую сталь прокатывают по системе круг—овал, по которой можно получить подкат для холодного волочения не только без грубых пороков, вызываемых различными причинами, но и без складок и морщин, которые образуются на металле при прокатке по калибровке квадрат—овал.

Чтобы избежать образования флокенов, шарикоподшипниковую сталь подвергают медленному охлаждению по специальному режиму. Мелкие изделия из указанной стали можно охлаждать на воздухе без опасения получить флокены. Поверхностные дефекты удаляют пневматическими молотками и наждачном устройстве. Огневой вырубке можно подвергать только заготовку, нагретую до 350 °С.

Шарикоподшипниковая сталь должна быть весьма чистой по неметаллическим включениям, к которым относятся оксиды, сульфиды и карбиды.

Легированная инструментальная сталь обладает рядом важных свойств, которые делают их пригодными для производства разных видов инструмента. Быстрорежущие марки стали (Р18, Р9 и др.) применяют для изготовления резцов, фрез и другого инструмента для обдирки твердых материалов на мощных станках. Сталь ХВГ применяют для изготовления мерильных калибров, из стали ЗХВ8 изготавливают штампы для горячей штамповки, сталь 9ХС идет для изготовления зубил, сталь марок Х12, Х12М применяют для изготовления волочильных досок и т. д. Высокое содержание специальных элементов, придавая легированной инструментальной стали высокие специальные свойства, вместе с тем осложняет технологию ее обработки.