Нагревательные колодцы блюмингов и слябингов

Опыт показывает, что при эксплуатации нагревательных колодцев возможны следующие основные виды несчастных случаев: отравление газом, ожоги при уборке сварочного шлака, придавливание шлакоуборочными средствами в негабаритных местах, повреждение крышками нагревательных колодцев, наезды железнодорожными составами или слитковозами, повреждение при обслуживании и ремонте клещевых мостовых кранов.

Условия труда при обслуживании нагревательных колодцев характеризуются повышенной температурой воздуха, значительным тепловым излучением и содержанием в воздухе вредных газов.

Для создания более безопасных и благоприятных условий труда нагревательные колодцы следует располагать вдоль оси здания в одну линию. При расположении колодцев в две линии значительно ухудшаются метеорологические условия труда.

Отравления газом происходили в результате его просачивания через неплотности кладки регенераторов и газовых боровов, а также через неплотности переводных устройств на колодцах регенеративного типа. В связи с этим необходимо надежно уплотнять кладку заключением регенераторов и боровов в сплошной металлический кожух. Если в действующих цехах осуществление этого мероприятия затруднительно, то необходимо хотя бы тщательно уплотнить кладку регенераторов и газовых боровов уплотняющими нерастрескивающимися массами (например, асфальтом или смесью песка, огнеупорной глины и жидкого стекла). Кроме того, газовые борова следует засыпать сверху жирной глиной с песком и утрамбовать.

Надлежащая герметичность газовых переводных устройств, применяемых на колодцах регенеративного типа, достигается водяными затворами переводных клапанов. Глубина разделяющего слоя воды в затворах должна быть на 150 мм больше максимально возможного давления газа у переводных клапанов.

Для предотвращения хлопков при переводе клапанов и пуске нагревательных колодцев после ремонта необходимо соблюдать такие же меры, какие были указаны для переводных клапанов мартеновских печей.

Надо также учитывать опасность отравления людей в результате неправильного включения газа при закрытом дымовом шибере, в связи с чем целесообразно осуществлять блокировку клапанов, исключающую возможность включения газа при закрытых дымовых и воздушных клапанах.

С целью безопасности устройство и эксплуатация газового оборудования нагревательных колодцев должны отвечать требованиям действующих правил безопасности в газовом хозяйстве металлургических заводов.

В связи с опасностью падения работающих рабочую площадку следует ограждать перилами, оставляя в местах транспортировки слитков краном особо прочные барьеры высотой 300—400 мм.

Защитные плиты колодцев, устанавливаемые со стороны железнодорожных путей для подачи составов со слитками, не должны нарушать габаритов приближения подвижного состава.

Конструкция крышек нагревательных колодцев должна обеспечивать плотное закрывание камер и возможно меньшую отдачу тепла в окружающую среду. Реечные штанги, предназначенные для открывания и закрывания крышек, следует заключать в предохранительный кожух. Отсутствие ограждения реек приводило к придавливанию рабочих между направляющими роликами и движущимися реечными штангами крышек. Пульты управления крышками, расположенные на площадке управления нагревательными колодцами, следует окрашивать алюминиевой краской для защиты операторов от теплоизлучения и обеспечивать приточной местной вентиляцией.

Напольные краны для открывания крышек нагревательных колодцев рекуперативного типа рекомендуется оборудовать дистанционным управлением. Кабины управления действующих напольных кранов необходимо надежно теплоизолировать, смотровые окна экранировать толстыми термостойкими стеклами, а также обеспечить кабины кондиционированным воздухом.

С целью безопасности между мостами клещевых кранов и колоннами здания на уровне подкрановых путей должно быть расстояние не менее 500 мм, а также специальные посадочные площадки для доступа машинистов непосредственно в кабины управления кранами. Для защиты от перегрева кабины кранов необходимо надежно теплоизолировать и экранировать со стороны колодцев. Окна кабины и смотровой фонарь надо снабжать термостойкими стеклами толщиной 15—20 мм. Для создания нормальных условий труда в кабины кранов необходимо подавать кондиционированный воздух. Весьма желательно перевести клещевые краны на дистанционное управление.

При посадке и выдаче слитков из колодцев возникает опасность срыва слитка с клещей крана и падения его на рабочую площадку колодцев или на железнодорожные пути. Это можег вызвать разрушение колодцев и повреждение железнодорожных путей, а также привести к тяжелым травмам. Для предотвращения падения слитков сменные керны клещей крана следует изготовлять из жаропрочной, износоустойчивой стали или наплавлять их твердыми сплавами. Клещи нужно своевременно охлаждать в баках с проточной водой, что особенно важно при транспортировке холодных слитков. Пребывание людей в зоне транспортировки слитков недопустимо.

Для безопасности и улучшения условий труда управление слитковозами должно быть дистанционным. Слитковозы оборудуют ограничителями хода и автоматической сигнализацией. Путь передвижения слитковоза необходимо ограждать. Ремонтировать слитковозы можно только после надежного отключения с разборкой электросхемы. Если ремонт слитковоза выполняют при работе на этом же пути другого слитковоза, то ремонтируемый слитковоз необходимо оградить от работающего посредством установки на пути прочных временных тупиков или укладки тяжелых слитков.

Шлак из нагревательных колодцев удаляют в сухом или в жидком виде. Последний способ предпочтительнее, так как устраняет весьма трудоемкую работу, связанную с удалением с пода камер сухого шлака При выпуске жидкого шлака для защиты от брызг около ковшей (коробок) необходимо устанавливать предохранительные щиты. Ковши со шлаком надо своевременно убирать, не допуская их переполнения. Проведенные на заводах опыты пе гранулированию шлака водой не дали положительного результата вследствие большой его взрывоопасности.

Для уборки шлака применяют электротележки с питанием от аккумуляторов или от троллейных проводов. В связи с повышенной опасностью поражения током в шлакоуборочном туннеле по правилам безопасности напряжение переменного тока на троллеях должно быть не более 40 в. Чтобы избежать придавливания, между тележками и стенками туннеля должно быть безопасное расстояние не менее 500 мм.

Захватывание шлаковых ковшей при их подъеме из туннеля надо осуществлять при помощи специальной траверсы без участия рабочих. Грузоподъемные приспособления рекомендуется применять с 8-кратным запасом прочности и каждые сутки их осматривать. Выгружать шлак из ковшей в вагоны можно только после полного затвердевания шлака.

При уборке сухого шлака эти работы необходимо механизировать, используя клещевые краны.

В связи с большими тепловыделениями организация эффективной аэрации здания нагревательных колодцев заслуживает особого внимания. Однако на заводах аэрация нагревательных колодцев, как правило, организуется нерационально.

При аэрации нагревательных колодцев прежде всего необходимо обеспечить доступ свежего воздуха на рабочую площадку. В стене здания со стороны слитковоза приточные отверстия следует располагать только в самой нижней части на высоту примерно 2—2,5 м. При значительной площади притока воздуха (открыты средние и даже верхние ярусы фрамуг) и направлении ветра со стороны слитковоза восходящие потоки нагретого воздуха над колодцами относятся на рабочую площадку, что резко ухудшает условия труда рабочих.

Для обеспечения устойчивой и интенсивной вытяжки нагретого воздуха в крыше здания должен быть устроен вытяжной фонарь, защищенный от задувания ветром щитами, причем размер вытяжных отверстий должен превышать на 20—25% суммарный размер приточных отверстий. Только при этих условиях можно обеспечить достаточный приток воздуха на рабочую площадку, которая расположена .на довольно значительной высоте от нулевой отметки. На ряде заводов свободному доступу свежего воздуха на рабочую площадку препятствуют помещения контрольно-измерительной аппаратуры. Поэтому размеры этих помещений должны быть минимальными и между ними надо предусматривать возможно большие расстояния.

Наряду с аэрацией здания нагревательных колодцев необходимо также обеспечить хорошее проветривание шлакового туннеля. Для этого надо использовать открытые торцовые части туннеля и промежутки между регенераторами отдельных групп со стороны помещения переводных устройств, а вытяжку нагретого воздуха следует осуществлять через монтажные проемы между соседними группами колодцев. Следует отметить, что конструктивные особенности колодцев рекуперативного типа обеспечивают значительно лучшее проветривание шлакового туннеля.

Блюминги (слябинги) и непрерыные заготовочные станы

При обслуживании блюмингов (слябингов) возможны ожоги и повреждения отлетающей от слитка окалиной при прокатке в первых пропусках, придавливания манипуляторами стана, падение при смазке шпинделей, травмы при резке горячего металла и клеймении заготовок, а также при уборке окалины.

Условия труда при работе в пролете блюминга характеризуются повышенной температурой воздуха и значительным теплоизлучением. В процессе прокатки выделяется большое количество пыли, состоящей из окислов железа.

При прокатке слитков окалина отлетает главным образом с верхней части слитка в результате бурного испарения воды, охлаждающей верхний валок. Давление пара может достигать значительной величины, так как испарение воды происходит в замкнутом пространстве между поверхностями слитка и валка после захвата металла валками. Прорывающийся пар увлекает за собой ломающуюся окалину и с большой силой отбрасывает ее во все стороны. Выбросу окалины обычно способствует наличие некоторого количества жидкого шлака в нижней часта слитка. В практике наблюдались случаи разрушения отлетающей окалиной смотровых стекол пульта управления станом и травмирование операторов.

Для уменьшения выброса окалины при прокатке слитков необходимо прежде всего предотвращать окисление поверхности слитков в процессе нагревания их в колодцах, что достигается правильным режимом горения газа в камерах колодцев и созданием в них некоторого положительного давления, препятствующего подсосу окружающего воздуха. Образование окалины резко уменьшается при индукционном нагревании слитков.

Эффективным мероприятием, предотвращающим окисление поверхности металла, является покрытие слитков перед их посадкой в нагревательные колодцы специальными составами, например жидким стеклом (предложено А. А. Александровым). Независимо от таких мероприятий на подводящем рольганге станов желательно устанавливать специальные окалиноотбиватели механического или гидравлического типа.

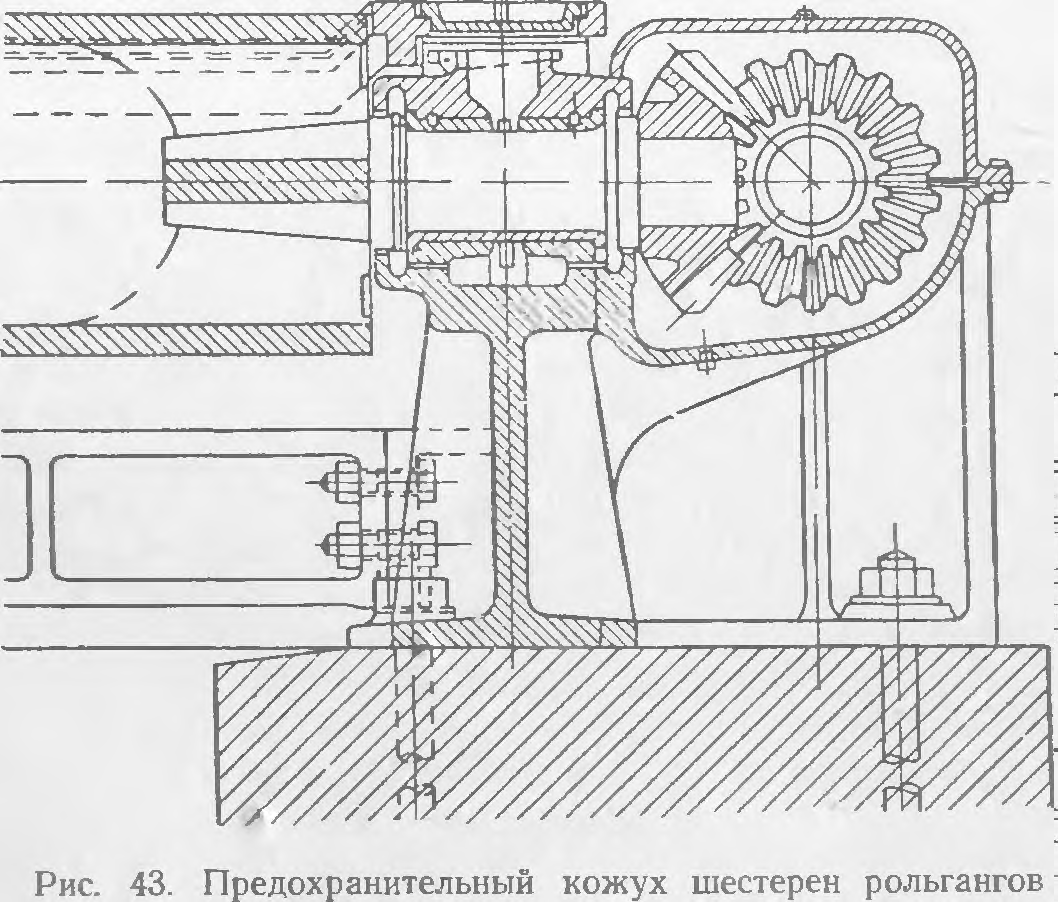

Перед валками блюмингов и слябингов для защиты от отлетающей окалины необходимо оборудовать цепные завесы, а сбоку станины устанавливать предохранительные сетки Кроме того, вдоль рабочих рольгангов стана следует устанавливать предохранительные передвижные экраны из густой сетки Устройство таких экранов показано на рисунке 1.

Автоматизация управления блюмингами и слябингами позволяет устранить трудоемкую работу операторов на пультах управления станами. Существующие пульты управления необходимо надежно теплоизолировать и обеспечить кондиционированным воздухом. Смотровые окна пультов управления необходимо остеклять жаростойкими, небьющимися стеклами толщиной не менее 20—25 мм, защищенными снаружи прочной металлической сеткой. В сетке надо оставлять отверстия, необходимые для наблюдения за работой стана. Серьезного внимания заслуживает расположение пультов управления не над рабочим рольгангом против стана, а сбоку его с использованием телевизионных установок, обеспечивающих нормальное управление станом.

Случаи травматизма при работе манипуляторов станов наблюдались при уборке окалины с рольганга и при ремонте манипуляторов. Для предотвращения скопления окалины на приемном рольганге не следует устанавливать плиты между роликами рольганга. Если на действующих станах такие плиты имеются, то окалину надо убирать при помощи длинных гребков

Серьезную опасность представляют движущиеся рейки манипуляторов. Поэтому эти рейки необходимо закрывать предохранительными кожухами, а со стороны прохода — предохранительными барьерами.

При ремонте манипуляторов наблюдались несчастные случаи вследствие случайного включения манипуляторов. Поэтому при осмотре и ремонте манипуляторов необходимо обеспечить надежное их отключение, например запиранием замком рубильника в отключенном положении или применением ключей- жетонов.

Для безопасного доступа к соединительным шпинделям стана для их осмотра и смазки необходимо устраивать специальные площадки с лестницами и перилами. Нижние шпиндели надо ограждать предохранительным барьером.

Резка раската ножницами на мерные длины должна быть полностью механизирована. Для клеймения блюмов и слябов необходимо применять специальные клеймовочные машины с дистанционным управлением.

Размеры и наклон желоба для транспортировки обрези от ножниц на конвейер должны устранять застревание обрези в желобе. На действующих заводах наблюдались серьезные травмы рабочих при проталкивании на конвейер застрявшей в желобе обрези. Горячую обрезь следует охлаждать на конвейере водой. Погрузку обрези в вагоны следует производить электромагнитами без применения ручного труда.

Для создания нормальных условий труда в летнее время года здания блюмингов и слябингов необходимо обеспечить эффективной аэрацией путем устройства вытяжного фонаря незадуваемого типа и отверстий для притока свежего воздуха в боковых стенах здания. Принятая планировка зданий блюмингов и слябингов, к сожалению, не обеспечивает надлежащей аэрации, так как одна из продольных стен здания занята машинным залом, а противоположная стена обычно граничит со скрапным пролетом, который отделяется от пролета стана стеной. Все это резко ухудшает подвод свежего воздуха к станам.

При проектировании новых цехов желательно устранить отмеченные недостатки планировки. Так, машинное отделение следует пристраивать к зданию не продольной стороной, а торцовой, имеющей значительнс меньшие размеры. Скрапной пролет рекомендуется располагать отдельно от здания цеха на расстоянии, равном полусумме высот зданий цеха и скрапного пролета.

При существующей планировке зданий для доступа наружного воздуха со стороны скрапного пролета в наружной стене этого пролета и в стене, отделяющей пролет стана от скрапного, необходимо устроить проемы высотой примерно 3 м, снабдив их поворотными Шторами.

При прокатке металла образуется пыль, которая представляет собой мельчайшие частицы окалины. Для уменьшения запыленности воздуха* на блюмингах и слябингах пыль надо подавлять в местах ее образования (у валков) путем тонкого распыления воды форсунками под давлением 1,0—1,5 Мн/м2 (10—15 атм). Применение интенсивной вытяжки в значительной степени способствует выносу пыли из цеха наружу.

При эксплуатации непрерывных заготовочных станов возможны захватывание соединительными шпинделями стана, ожоги и ушибы при аварии на стане, выбрасывании полосы в сторону и при резке металла летучими ножницами.

С целью безопасного обслуживания непрерывных заготовочных станов соединительные шпиндели и муфты отдельных клетей стана необходимо заключать в индивидуальные кожухи. Ограничиваться устройством общих предохранительных перил для всех клетей стана недопустимо, так как такой способ ограждения не обеспечивает надлежащих условий безопасное.

Одним из важных условий безопасного обслуживания непрерывных заготовочных станов является правильная настройка валков, обеспечивающая безотказный захват металла в процессе прокатки во всех клетях стана.

Для обслуживания нажимных винтов со стороны клетей, противоположной приводу, должны быть устроены площадки с перилами. Нажимные винты следует регулировать при помощи штурвалов, так как при применении рычагов возникает опасность ударов рабочих рычагами в случае значительного износа нажимных винтов. Если действующие станы оборудованы такими рычагами, то рукоятки рычагов следует выводить вниз и фиксировать их стержнями на секторах, прикрепленных к станине.

Для кантовки раската при прокатке желательно применять специальные кантующие валки. Если для этого используют геликоидальные проводки, то необходимо обеспечить особо прочное закрепление проводок, которое исключало бы возможность выбивания проводок прокатываемым металлом.

Устанавливать проводки у валков стана во время их вращения опасно и поэтому недопустимо. Крепить валковую арматуру можно только во время перерывов в прокатке.

Для безопасного перехода через рольганги непрерывных заготовочных станов необходимо устанавливать переходные мостики.

Рольганги, подающие раскат к летучим ножницам и отводящие разрезанные заготовки от ножниц на стеллажи, необходимо оборудовать предохранительными бортами, исключающими возможность выхода заготовки в сторону. Летучие ножницы должны иметь электрический привод, поскольку паровой привод не обеспечивает нормальных условий труда при обслуживании ножниц. Пульт управления летучими ножницами следует располагать в безопасном месте. Если почему-либо пульт расположен в месте, в котором не исключена возможность выброса раската в сторону, то стенки пульта необходимо защищать толстыми стальными листами.

Склады слитков и заготовок

Характерными опасностями при обслуживании складов слитков и заготовок являются падения слитков или заготовок, наезды и придавливания железнодорожными составами.

Падения слитков и заготовок происходят вследствие штабелирования их в чрезмерно высокие штабеля, сталкивания заготовок со штабелей подхватами кранов, отсутствия бортов на платформах и несовершенной конструкции электромагнитов и клещей при транспортировке.

Для предотвращения падения слитков и заготовок необходимо обеспечить их укладку в устойчивые штабеля вперевязку, причем слитки следует укладывать попеременно широкими н узкими концами.

Между штабелями надо оставлять проходы не менее 1 м. Места штабелирования должны быть строго горизонтальными.

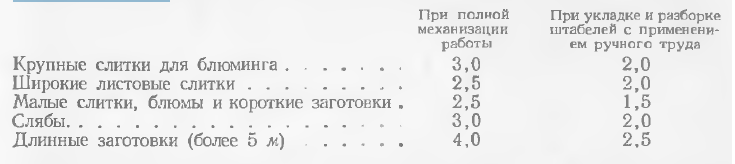

Предельно допустимая высота штабелей слитков и заготовок следующая, м:

Все работы, связанные с транспортировкой слитков, должны быть полностью механизированы при помощи мостовых кранов, рольгангов, шлепперов и сталкивателей. Мощность электромагнитов необходимо рассчитывать на максимальный вес перемещаемого металла. Кроме того, электромагнитные краны, как правило, должны иметь специальные подхваты, устраняющие опасность падения транспортируемого металла. При эксплуатации складов слитков и заготовок наблюдались несчастные случаи в результате падения металла, переносимого электромагнитами без подхватов. Применять одни подхваты без электромагнитов также нецелесообразно. Исключение может быть сделано только для кранов, транспортирующих горячий металл, и при условии, если имеются специальные стеллажи, в прорези которых входят штанги подхватов. Применение клещей для переноски слитков и заготовок нежелательно. Во всяком случае можно применять клещи только автоматического типа, не требующие ручного труда.

В прокатных цехах старого типа металл со складов к печам иногда транспортируют на тележках. Такой способ является технически несовершенным и опасным в связи с возможностью падения слитков и заготовок и опрокидывания тележек. До замены этих тележек кранами или рольгангами опасность опрокидывания тележки даже при неравномерной ее загрузке металлом должна быть исключена. Для этого колеса тележки располагают в непосредственной близости к ее торцам и уменьшают высоту тележки. Чтобы избежать падения слитков или заготовок, тележки необходимо оборудовать бортами и правильно укладывать металл, не допуская перекосов и смешиваний отдельных слитков или заготовок в сторону.

На складах блюмингов и слябингов происходят большие тепловыделения при охлаждении горячих заготовок, поэтому знания складов необходимо обеспечить хорошей аэрацией.

Удаление поверхностных пороков слитков и заготовок

Основные травмы при удалении поверхностных пороков слитков и заготовок — повреждение рабочих отлетающими частицами металла при механических способах удаления пороков и ожоги искрами при огневых способах удаления пороков. Серьезную опасность представляет падение металла, подаваемого на стеллажи кранами, и падение зачищаемых слитков или заготовок со стеллажей.

С целью безопасности ширина стеллажей должна быть не менее 3/4 длины слитков или заготовок. При применении пневматических ручных инструментов вырубщики должны стоять спиной друг к другу и пользоваться для защиты глаз очками с небьющимися стеклами или сетчатыми очками. Учитывая серьезную опасность вылета зубила из канала пневматического инструмента при преждевременном включении воздуха, необходимо применять такие пневматические молотки, конструкция которых исключает эту опасность.

На участках вырубки дефектов металла должно быть до статочное число переносных сеточных экранов для защиты проходов и зон возможного пребывания рабочих от отлетающих частиц металла.

При применении для зачистки слитков и заготовок абразивных кругов необходимо надежно защищать круги предохранительными кожухами, заземлять (занулять) абразивные машины и оборудовать их местной пылеотсасывающей вентиляцией. С целью электробезопасности следует применять абразивные машины, работающие на переменном токе повышенной частоты Рабочие обязаны защищать глаза предохранительными очками.

При огневом способе удаления поверхностных дефектов подводы газа должны удовлетворять требованиям правил безопасности в газовом хозяйстве. В частности, вентили на подводах газа к резакам должны надежно отключать газ, а состояние резиновых шлангов должно полностью исключать утечку газа. Кислород к резакам необходимо подавать по трубам, так как применение кислородных баллонов экономически невыгодно и связано с дополнительными опасностями.

В связи с техническим несовершенством и опасностью описанных способов удаления поверхностных пороков металла необходимо заменить их автоматической огневой зачисткой непосредственно после прокатки или механизировать процесс зачистки на специальных агрегатах.

Нагревательные печи.

Основные опасности при эксплуатации нагревательных печей прокатных станов следующие: падение слитков и заготовок при транспортировке к печам; придавливание движущимися частями подъемных столов, толкателей и выталкивателей; взрывы сварочного шлака при попадании его на сырые места; отравления газом, а также ушибы и ожоги нагретым металлом

при выдаче его из печей, при ручной кантовке или подправке нагреваемого металла.

Условия труда при обслуживании печей характеризуются повышенной температурой воздуха и воздействием на рабочих значительного теплоизлучения.

Нагревательные печи являются агрегатами, выделяющими большое количество тепла. Поэтому расположение печей в прокатных цехах должно обеспечивать достаточный приток свежего воздуха к каждой печи. При параллельном расположении печей расстояние между ними в случае боковой выдачи металла должно быть не менее 10 м, а при торцовой выдаче— не менее 6 м.

В современных прокатных цехах заготовки к печам доставляют при помощи электромагнитных кранов, механизированных приемных решеток и рольгангов. Такая организация подачи металла к печам заслуживает положительной оценки с точки зрения безопасности труда. Надо только обеспечить невозможность падения заготовок шхн их транспортировке кранами, применяя предохранительные подхваты, и устранить надобность в ручной подправке загстсвок при их сталкивании на рольганги. Движущиеся части механизмов привода приемных решеток необходимо надежно ограждать.

В цехах старого типа, где по техническим причинам применить указанный выше способ подачи металла к печам невозможно, необходимо подавать металл к печам при помощи рольгангов или электромагнитных кранов.

Для безопасности толкатели, предназначенные для вталкивания слитков или заготовок в печь, необходимо надежно ограждать.

Загрузочные окна печей с целью уменьшения теплоизлучения и выбивания пламени и газов следует оборудовать крышками и паровыми завесами. Полезным мероприятием является также установка перед крышками экранов с внутренним водяным охлаждением.

Ручная кантовка металла в печах представляет тяжелую к опасную работу. Поэтому для устранения ручной кантовки и улучшения качества нагрева печи оборудуют нижним подогревом.

Подобно загрузке должна быв полностью механизирована и выдача нагретого металла из печей (торцовая выдача или боковая при помощи выталкивателей). От применения шар- жирных машин и других несовершенных способов выдачи нагретого металла из печей необходимо решительно отказаться.

Выталкиватели также следует надежно ограждать.

Рабочие и смотровые окна нагревательных печей необходимо оборудовать плотно закрывающимися крышками. На больших печах рекомендуется применять для рабочих окон водоохлаждаемые крышки, снабженные предохранительными трубками для отвода пара. Для облегчения труда рабочих подъем крышек массой более 80 кг надо механизировать. Чтобы избежать падения крышек в случае их обрыва, следует применять дополнительное крепление крышек при помощи цепей. Контргрузы крышек на случай их обрыва должны быть ограждены.

С целью уменьшения тепловыделений стены и своды печей следует теплоизолировать. Хороший эффект по защите от теплоизлучения дает экранирование боковых стенок печей полыми щитами с циркулирующей водой. Торцовую сторону печи, где обычно размещают горелки, можно экранировать асбестовыми щитцми с металлическим каркасом.

Для защиты рабочих от теплоизлучения при подъеме крышек перед окнами печей с боковой выдачей металла следует применять защитные завесы (водяные, цепные).

Сильное выбивание пламени из окон печей ухудшает условия труда. Поэтому режим работы печей должен устранять чрезмерное выбивание пламени, для чего давление на поду печи не должно превышать 2,5 н/м2 (0,25 мм вод. ст.).

При отоплении печей смешанным газом (коксовый и доменный) серьезную опасность представляет отравление окисью углерода. В прокатных цехах отравления рабочих газом наблюдались вследствие неправильного устройства водоотводчиков, применения резиновых трубок для подвода газа к контрольно-измерительным приборам и неправильной эксплуатации горелок. Для предотвращения отравления газом все газовые устройства нагревательных печей должны удовлетворять требованиям правил безопасности в газовом хозяйстве металлургических заводов. При замене смешанного газа природным опасность отравлений сводится к минимуму.

Шлак, образующийся при нагревании металла, удаляют в твердом и в жидком виде в зависимости от огнеупорной кладки пода печи. Жидкий шлак представляет большую опасность, чем сухой. Для предотвращения взрывов жидкого шлака выпускать его надо только в сухие металлические коробки, опорожняя последние лишь после полного затвердевания шлака.

При удалении из печей сухого шлака вручную приходится применять значительные усилия для его скалывания, так как шлак приваривается к поду печи; эта работа протекает в условиях сильного теплоизлучения. Необходимо механизировать уборку сухого шлака при помощи специальных машин. До внедрения полной механизации эту операцию надо производить хотя бы при помощи пневматических молотков, подвешенных на монорельсе возле печи и снабженных длинными штангами.

Современные крупные нагревательные печи оборудуют нижним подогревом. Горелки нижнего подогрева располагают в камерах ниже уровня пола цеха, что создает, особенно в летнее время года, весьма неблагоприятные условия труда. Для улучшения условий груда необходимо обеспечить свободный выход нагретого воздуха из камер, для чего в верхней части камер следует устраивать вытяжные трубы большого сечения, выведенные до верха печи. При проектировании новых печей камеры горелок нижнею подогрева следует оставлять открытыми с торцовой стороны печи.

Рекуператоры для подогрева газа необходимо располагать не под печами, а в стороне от них, обеспечивая камеры для обслуживания рекуператоров эффективной вентиляцией. Если на существующих печах воздушные рекуператоры расположены под печами, то для создания интенсивного воздухообмена в камерах вентиляторы следует располагать после рекуператоров, чтобы засасываемый из цеха воздух проходил через их камеры. Для безопасного обслуживания верхних горелок и сводов печей необходимо устраивать ходовые площадки с наклонными лестницами и перилами.

При выполнении горячих работ рабочие должны быть защищены от ожогов и теплоизлучения шлемами из прозрачной пластмассы или легкими густыми металлическими сетками. Спецодежду для сварщиков нагревательных печей необходимо изготовлять из невоспламеняющихся материалов.

Наряду с организацией эффективной аэрации рабочие места у печей и пульты управления необходимо обеспечить свежим воздухом, охлаждаемым в летнее время.

Работы по ремонту печей требуют особого внимания. В практике были несчастные случаи в результате обвалов сводов и других конструктивных элементов печей, а также вследствие падения металлических конструкций (балок, плит) печей.

Ремонты печей следует выполнять по специальному плану ремонтов, составленному на основе предварительного обследования состояния печи. В плане должны быть предусмотрены меры по предотвращению травматизма при обрушении кладки, демонтаже конструкций печи и т. д. При демонтаже и монтаже конструкций печи необходимо особо тщательно осуществлять строповку грузов и удалять рабочих из опасных зон возможного падения или раскачивания грузов. При ремонте печей необходимо также принимать меры, предотвращающие перегрев и отравление газом работающих.

Общие меры безопасности и оздоровления условий труда на прокатных станах

Наиболее характерными опасностями при эксплуатации прокатных стансв являются следующие: захватывание валками и затягивание вращающимися шпинделями и соединительными муфтами, отлетание окалины и частиц металла, а также ожоги, удары прокатываемым металлом и др.

Следует отметить, что травматизм в прокатных цехах происходит главным образом на станах старого типа, где прокатка металла осуществляется с применением ручного труда. Поэтому для устранения травматизма при прокатке металла необходимо максимально механизировать и автоматизировать прокатные станы, а также применять непрерывные станы.

Анализ травматизма в прокатной производстве показывает, что тяжелые травмы возникают в результате затягивания рабочих соединительными шпинделями и муфтами прокатных станов. Такое затягивание происходит вследствие неудовлетворительной конструкции ограждений. Обычно шпиндели и муфты ограждают лишь с боков, а сверху ограждение отсутствует. Поэтому становится возможным захватывание рук рабочих во время настройки валков или регулировки приспособлений для охлаждения шеек валков.

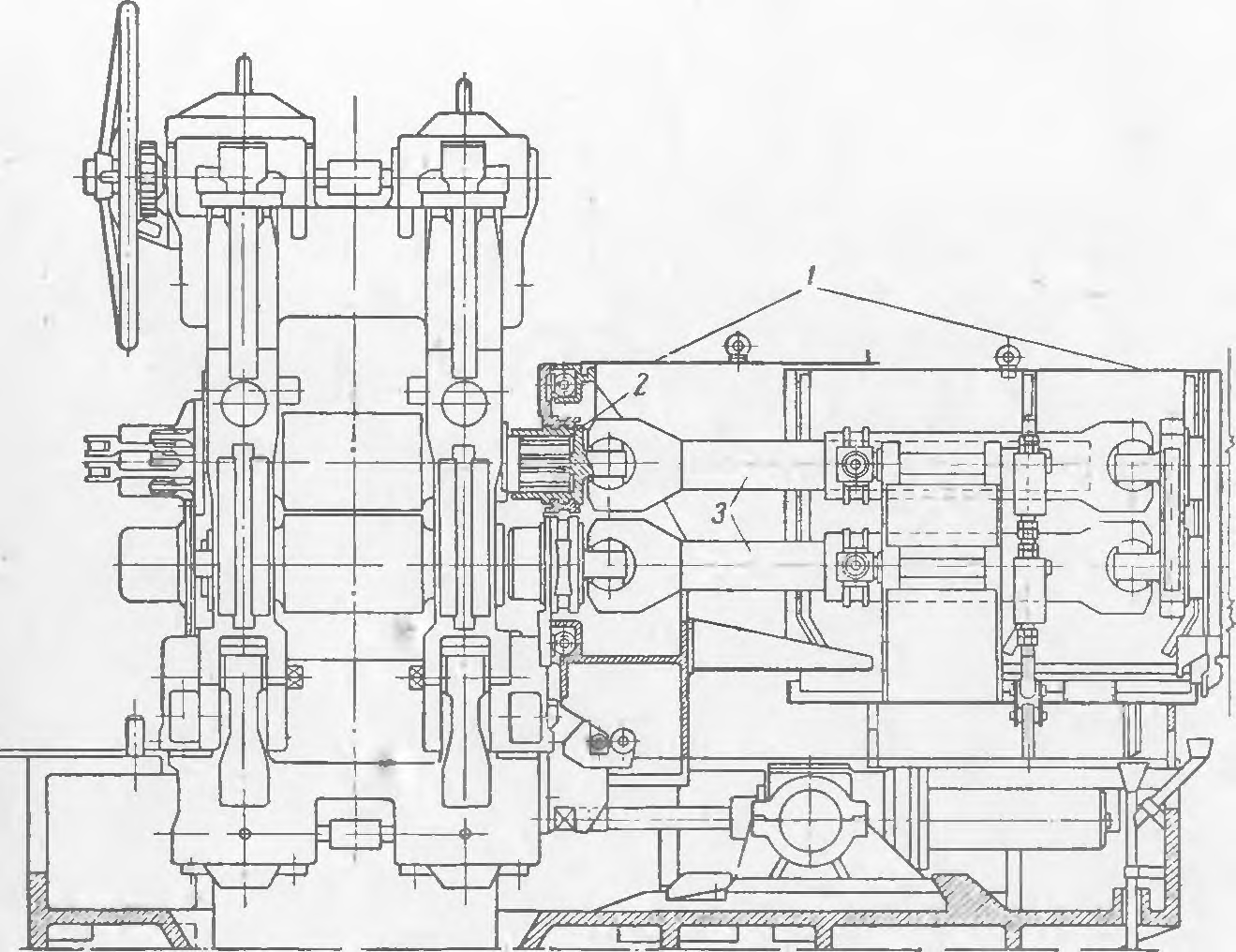

Для предотвращения затягивания рабочих соединительные шпиндели и муфты необходимо ограждать не только сбоку, но и сверху, причем предохранительные кожухи должны вплотную примыкать к станинам клетей (рисунок 2). На высокоскоростных станах, где возникает опасность разрыва соединительных муфт, предохранительные кожухи должны выдерживать удары кусков разорвавшихся муфт.

1 — предохранительный кожух;

2 — соединительная муфта;

3 — соединительные шпиндели

С целью безопасности предохранительные кожухи следует снабжать блокировкой, исключающей возможность включения стана при их отсутствии. Ограждение соединительных шпинделей является обязательным для всех прокатных станов, кроме блюмингов, слябингов и черновых клетей рельсобалочных и толстолистовых станов, у которых расстояние между шпинделями велико. В этом случае шпиндели ограждают прочным барьером и устраивают площадки с перилами для обслуживания шпинделей.

При регулировании нажимными винтами валков вручную устройства для управления винтами для удобства и безопасности их обслуживания необходимо располагать в безопасном месте: на внешней торцовой стороне клетей последовательных и непрерывных станов и на передней стороне клетей станов линейного типа.

Так же следует размещать и приспособления для осевой настройки валков прокатных станов. При расположении болтов для осевой настройки валков с торцовой стороны клетей линейных станов вблизи шпинделей создаются весьма опасные условия во время регулировки этих болтов.

Для управления нажимными винтами следует применять штурвалы, так как рычаги вызывали ушибы рабочих при потере самоторможения нажимных винтов. На станах, где прокатка металла сопровождается изменением зазора между валками, управление нажимными винтами должно быть электрифицировано. В связи с тем, что при разрыве предохранительных стаканов прокатных станов создается опасность травм осколками, эти стаканы необходимо ограждать защитными стальными кольцами. Высота колец должна быть не менее чем в 1,5 раза больше высоты предохранительного стакана.

Свободные концы валков прокатных станов представляют опасность травмирования рабочих и поэтому должны быть ограждены съемными кожухами.

Заслуживает внимания способ крепления распорок соединительных муфт трефового типа. В практике наблюдались травмы из за неправильного крепления распорок муфт проволокой, когда торчащие концы проволоки захватывали одежду рабочих во время работы вблизи соединительных шпинделей. Поэтому крепление распорок необходимо производить не проволокой, а специальными хомутами.

При обслуживании устройств для охлаждения и смазки шеек валков прокатных станов наблюдались тяжелые травмы в результате захватывания соединительными шпинделями и муфтами. С целью безопасности необходимо отказаться от примитивного способа подачи воды на шейки валков резиновыми трубками и осуществлять ее при ‘Помощи особых коробок, встроенных в подушки подшипников, или посредством металлических трубок с отверстиями; эти трубки прикрепляют к подушкам подшипников. Резиновые трубки можно использовать только для соединения штуцеров коробок и металлических трубок с подводами воды к станам. Ручная смазка шеек валков должна быть заменена централизованной. Весьма желательно для безопасности и улучшения условий труда оборудовать прокатные станы подшипниками качения.

Перед пуском стана мастер или старший вальцовщик обязан проверить исправность стана, наличие необходимых ограждений и предохранительных устройств, убедиться в отсутствии рабочих вблизи вращающихся частей стана и вспомогательного оборудования. После этого он должен подать установленный сигнал.

Исправление валковой арматуры и других деталей клети на ходу опасно и поэтому недопустимо. Проверять калибры и зазоры между валками можно только во время перерывов прокатки при вращении валков в направлении, противоположном захвату, пользуясь специальными приспособлениями с длинными рукоятками.

Контроль размеров проката в процессе прокатки вручную является весьма опасным, поэтому необходимо везде внедрять дистанционный контроль.

Для безопасного доступа к механизмам крупных и средних клетей прокатных станов необходимо устраивать площадки с лестницами и перилами. При обслуживании небольших клетей можно применять временные площадки и лестницы.

Для перехода через главные соединительные валы на линейных станах необходимо устанавливать переходные мостики с перилами. На станах непрерывного типа следует устраивать общий мостик вдоль всех клетей стана со спусками к каждой клети. В тех случаях, когда возникает опасность изгиба раскатов вверх или в сторону, переходные мостики необходимо со стороны движения раската снабжать прочным предохранительным щитом высотой не менее 1,8 м.

На станах линейного типа пол в местах прокатки и уборки раскатов от станов должен состоять из гладких металлических плит. Выступы и щели на стыках плит могут привести к застреванию раскатов и образованию петель. На рабочих местах вальцовщиков плиты пола во избежание падения должны быть рифлеными или иметь хотя бы точечную наварку.

Для предотвращения выхода раскатов в сторону прокатное поле следует ограждать прочными сплошными бортами с наклоном в его сторону, что исключает опасность выхода раската за пределы ограждения, застревание и образование петель.

Для прокатных цехов особенно важным является обеспечение безопасного передвижения людей по цеху. С этой целью в цехах необходимо предусматривать специальные проходы, надежно защищенные от движущихся раскатов. Для прохода поперек пролетов через рольганги, стеллажи и холодильники целесообразно устраивать переходные мостики с соответствующей защитой от ударов раскатами и теплоизлучения. В крупных цехах целесообразно устраивать поперечные туннели с выходами к отдельным станам и к санитарно-бытовым помещениям цеха.

Самое серьезное внимание в прокатных цехах необходимо уделять чистоте. Нельзя допускать загромождения цеха недокатами, валковой арматурой и разными деталями и материалами. Запасные валки, валковая арматура и различные материалы и оборудование необходимо аккуратно укладывать на стеллажи в специально выделенных местах цеха. Полы в прокатных цехах необходимо систематически очищать от пыли, окалины и пролитого масла. Оборудование станов должно быть окрашено в соответствии с основными принципами производственной эстетики.

Учитывая большие тепловыделения от нагревательных устройств и остывающего металла, в прокатных цехах необходимо в полной мере использовать возможности аэрации, организуя в летнее время года максимально возможный воздухообмен. В трудно проветриваемых местах следует применять искусственную вентиляцию с охлаждением воздуха. В ряде случаев значительный эффект дает распыление воды форсунками и подача воды на лопасти обдувающих вентиляторов пропеллерного типа. Для защиты от теплоизлучения необходимо широко применять разные завесы и экраны.

Для борьбы с пылью, которая в значительном количестве образуется при прокатке металла, надо широко применять гидрообеспыливание, устанавливая возле валков форсунки, распыливающие воду, подаваемую под давлением 1,0—1,2 Мн/м2 (10—12 атм). В ряде случаев для удаления образующейся пыли можно успешно применять вытяжную вентиляцию. Следует отметить, что при хорошо организованной аэрации вместе с нагретым воздухом из цехов уносится и большое количество пыли.

Машинные отделения прокатных станов

Характерными опасностями при обслуживании электродвигателей и электрооборудования прокатных станов являются: поражение электрическим током и ожоги электрической дугой.

Для предотвращения травматизма открытые токоведущие части двигателей (коллекторы, кольца, щетки) необходимо надежно ограждать. Подводы к обмоткам статора электродвигателей должны быть хорошо изолированы и защищены о г механических повреждений. Кожухи электродвигателей и рубильников, а также корпуса щитов управления необходима надежно заземлять (занулять).

Устройство, размещение, снабжение блокировками и ограждениями, а также эксплуатация всего электрооборудования прокатных цехов должны отвечать требованиям правил устройства электрических установок, технической эксплуатации и безопасности обслуживания электрических установок.

Конструкция и расположение двигателей прокатных станов должны удовлетворять требованиям рациональной технологии и безопасности их обслуживания. В частности, управление электродвигателями должно быть дистанционным с пультов управления прокатными станам. Соединительные муфты электродвигателей следует ограждать предохранительными кожухами.

Для быстрой остановки нереверсивных станов, которая может понадобиться в аварийном случае или при несчастных случаях, электродвигатели станов должны быть оборудованы электродинамическим торможением с включением торможения с пульта управления и с рабочих мест у станов.

На некоторых станах применяют маховики, которые прел ставляют опасность в случае разрыва из-за трещин усталости металла или из-за чрезмерного увеличения числа оборотов.

С целью своевременного выявления дефектов маховиков не реже одного раза в квартал маховики и коренные валы двигателей станов необходимо проверять, используя современные методы дефектоскопии. Текущие осмотры маховиков должны производиться каждую декаду механиком цеха.

Канатные передачи ввиду опасности разрыва канатов еле дует ограждать не только с боков, но и сверху. Располагать рабочие места в плоскости вращения маховика недопустимо.

Условия труда в машинных отделениях характеризуются высокой температурой воздуха в летнее время года. Поэтому необходимо принимать меры для обеспечения нормальных условий труда. В первую очередь следует применять изолированную вентиляцию электродвигателей с отводом нагретого воздуха наружу помещения. Важным мероприятием является также естественная и искусственная вентиляция машинных помещений.

При аэрации машинных отделений нельзя допускать притока чрезмерно запыленного воздуха. Для этого район расположения прокатных цехов надо максимально озеленять и систематически поливать водой прилегающую к цехам территорию.

Посты управления

Посты управления прокатными станами и вспомогательными агрегатами должны быть расположены так, чтобы операторы хорошо видели обслуживаемые ими агрегаты Одновременно посты управления не должны препятствовать доступу свежего воздуха к горячим агрегатам цеха. Для этого целесообразно размещать посты на 2—2,5 мм от уровня пола цеха.

Приборы управления и контрольно-измерительную аппаратуру необходимо располагать с учетом наиболее удобной работы для операторов постов управления. Пульты управления следует снабжать удобными поворотными креслами с пружинным сидением, со спинкой и подлокотниками.

В помещениях постов управления нельзя размещать аппаратуру, выделяющую много тепла (реостаты) и генерирующую шум (контакторы).

Для предотвращения случайного включения агрегатов при их осмотре и ремонте пусковые устройства пультов управления следует снабжать ключами-жетонами, размыкающими цепь пускового тока и одновременно служащими жетоном на право производства ремонтных работ.

Посты управления должны быть оборудованы сигнальными устройствами и громкоговорителями для извещения о пуске, остановке или изменении режима работы обслуживаемых агрегатов.

Посты управления обычно подвергаются сильному нагреву теплоизлучением от печей и нагретого металла, поэтому температура воздуха в этих помещениях значительно превышает допустимые нормы. Основными мерами по снижению температуры воздуха являются теплоизоляция и экранирование стен постов управления и подача в помещения охлажденного воздуха.

Для защиты операторов постов от чрезмерного теплоизлучения смотровые окна следует выполнять из стекол толщиной 10—15 мм, а в случае особо сильного теплоизлучения охлаждать стекла водой или обдувать их холодным воздухом Посты управления необходимо снабжать баллонами или термосами с охлажденной газированной и подсоленной водой.

Уборка окалины

Уборка окалины под клетями станов и рольгангов вручную является тяжелой и опасной работой. Поэтому она должна быть механизирована при помощи гидросмыва, специальных транспортеров, скребков и других приспособлений.

Туннели для уборки окалины, устраиваемые на крупных станах, должны обеспечивать их безопасное обслуживание. Ширина прохода в туннеле должна быть не менее 700 мм, а высота — не менее 2 м. Необходимо надежно защищать проходы в туннелях от возможного попадания окалины и кусков металла при помощи толстолистовой стали. Для освещения туннелей следует применять стационарное освещение с напряжением не выше 12 В.

При устройстве бункеров под рольгангами для сбора окалины конструкция бункера должна исключать возможность застревания в нем окалины и кусков металла.

При гидравлическом удалении окалины сточные каналы должны иметь достаточный уклон. В действующих цехах при недостаточном уклоне каналов следует применять специальные подводы воды под давлением для смыва окалины.

Шахты отстойных бассейнов должны быть ограждены прочными барьерами или стенками (высотой не менее 1,1 м. Чтобы избежать падения рабочих в бассейн со стороны туннелей, отверстия последних, выходящие в бассейн, необходимо ограждать барьером При уборке окалины грейфером крана находиться на дне отстойника для направления грейфера недопустимо.

Если окалину убирают в коробках, то для подъема и транспортировки коробок следует применять траверсы с самозахватами и приспособлениями для механизированной разгрузки (опрокидывания) коробок.

Перевалка валков и ремонты прокатных станов

Опыт показывает, что перевалка валков и ремонт станов являются опасными операциями. Травмы при этих работах возможны вследствие раскатывания валков, неправильной их транспортировки, неудовлетворительной организации замены валков и выполнения других ремонтных работ.

С целью безопасности валки для предотвращения их раскатывания следует хранить и а стеллажах с вырезами. При укладке валков на полу цеха в один ряд под крайние валки надо подкладывать упоры. Между стеллажами для валков должны быть проходы шириной не менее 1,5 м.

Для смены валков следует применять специальные приспособления, например тележки или скобы. При выполнении ремонтных работ строповку валков, соединительных шпинделей и муфт, а также крупных деталей станов и их вспомогательных агрегатов необходимо выполнять особенно тщательно. Если в действующих цехах старого типа отсутствуют мостовые краны, то для выполнения ремонтных работ необходимо установить хотя бы тельферы. Чтобы предотвратить ожоги, нагретые части оборудования перед началом ремонта следует охлаждать водой.

С точки зрения безопасности наиболее совершенным способом является замена валков кассетами или клетями, поскольку при этом достигается полная механизация работ и заблаговременно осуществляется настройка валков.

Перемещение металла

Рольганги

Основной опасностью при перемещении металла рольгангами является захватывание рабочих шестернями рольганга.

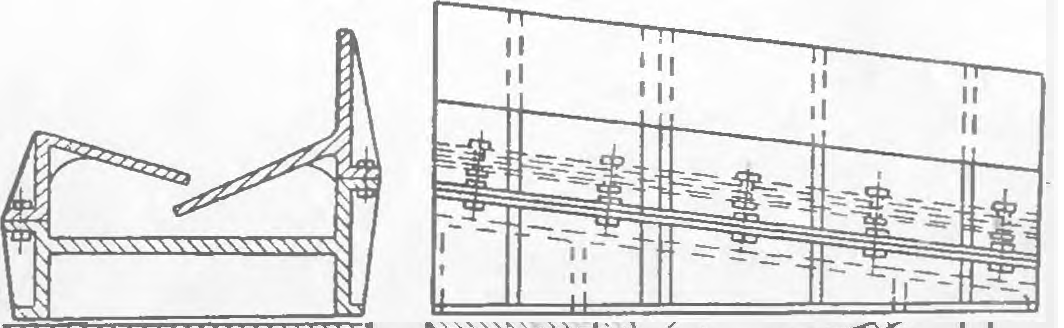

Эту опасность можно полностью устранить заменой группового привода роликов рольганга индивидуальным приводом каждого ролика. При групповом приводе роликов шестерни рольгангов следует помещать в масляные ванны, заключенные в прочные кожухи. Отверстия (люки) в верхней части кожуха для заливки в ванну масла должны быть размером не более 50 мм, чтобы исключалась опасность попадания ног в шестерни рольганга (рисунок 3).

Соединительные муфты группового привода рольгангов должны быть ограждены. Промежутки между роликами рольгангов (кроме рабочих рольгангов блюмингов и слябингов) должны быть перекрыты плитами, укладываемыми несколько ниже роликов, чтобы концы прокатываемого металла не задевали плит. Зазоры между плитами и роликами на больших рольгангах должны быть не более 25—30 мм, а на малых рольгангах — не более 15—20 мм. Для предотвращения выхода перемещаемого металла в сторону по краям рольганга должны быть прочные борта высотой не менее 250—300 мм.

Ходить по рольгангам и переходить через них во время работы стана весьма опасно и поэтому недопустимо. Для перехода через рольганги необходимо устанавливать переходные мостики.

Смазка подшипников и шестерней рольгангов должна быть централизованной. В практике наблюдались тяжелые травмы при смазке рольгангов вручную.

Подъемно-качаюциеся столы

Характерными опасностями при обслуживании подъемно- качающихся столов являются травмирование при опускании и подъеме стола и опускании его контргрузов.

Для предотвращения придавливания ног рабочих между движущимся столом и плитовым настилом пола подъемно- качающиеся столы необходимо с боков обшивать стальными листами. Зазор между столом и настилом пола должен быть минимальным.

Чтобы устранить опасность придавливания рабочих при опускании контргрузов столов, необходимо устраивать под ними просторные приямки высотой не менее 2,2 м с наклонными лестницами для входа в них; контргрузы подъемных столов надо надежно ограждать.

Опасность травмирования при подъеме столов возникает во время ремонта или наладки проводковой арматуры станов. Для предотвращения таких травм необходимо исключить всякую возможность включения стола, применяя ключи-жетоны.

Осматривать и ремонтировать механизмы подъемно-качающихся столов и убирать окалину можно только при остановке стана. При недостаточной глубине приямка подъемно-качаюшийся стол надо надежно фиксировать в поднятом положении, подкладывая под него шпалы или балки.

Шлепперы

Основные опасности при обслуживании шлепперов — придавливание перемещаемым металлом и пальцами шлепперов к бортам рольгангов.

Для предотвращения придавливания рабочих при обслуживании шлепперов в конце последних необходимо устраивать карманы для приема сталкиваемого проката. Убирать прокат из приемных карманов на склад рекомендуется специальными самозахватами. В случае увязки проката вручную рабочие должны выбирать для себя безопасное место, находясь со стороны, противоположной направлению передвижения металла шлепперами.

Для предотвращения придавливания ног рабочих пальцами движущихся шлепперов щели в боковых плитах стеллажей и в бортах рольгангов для пропуска пальцев шлепперов необходимо ограждать кожухами. Со стороны проходов у стеллажей надо устраивать прочные предохранительные барьеры, а шкивы (звездочки) привода шлепперов необходимо ограждать индивидуальными кожухами так, чтобы набегающие ветви тросов или цепей перекрывались не менее чем на 1м от оси шкива или барабана.

Для безопасного передвижения рабочих сбоку плитового настила или передаточного стеллажа необходимо устраивать ходовые дорожки.

Во время работы стана находиться в зоне действия шлепперов недопустимо. Осмотр и ремонт шлепперов следует выполнять во время остановки стана.

Рельсобалочные станы

Прокатка рельсов и балок

При прокатке рельсов и балок на станах основными опасностями являются неправильный выход раската из валков (в сторону рабочих мест и проходов), ошибочная подача раската в валки во время настройки стана и захват рук вращающимися валками.

В связи с тем, что обжимные клети рельсобалочных станов мало отличаются от блюминга по устройству и эксплуатации, при обслуживании этих клетей следует выполнять требования безопасности, указанные для блюмингов.

Серьезную опасность травмирования рабочих в результате ударов раскатами можно предотвратить правильной калибровкой валков, равномерным нагревом слитков или заготовок и обеспечением нормального состояния переднего конца раската на чистовой линии стана (своевременная обрезка переднего конца) Для предотвращения выхода раската в сторону проходов прокатное поле и уборочные рольганги должны быть снабжены прочными бертами высотой не менее 400 мм. Для безопасного перехода через рольганги следует устраивать переходные мостики.

Чтобы избежать травмирования рабочих прокатываемым металлом при наладке проводок и линеек, необходимо принимать меры, надежно исключающие возможность подачи раската в валки во время осмотра или ремонта валковой арматуры, применяя ключи-жетоны, запирающие пусковые устройства рольгангов стана.

Опасность захватывания рук вальцовщиков валками при проверке калибров можно устранить применением специального инструмента с длинными рукоятками и осуществлением проверки калибров против направления вращения валков.

С целью безопасности и улучшения условий труда все операции по задаче раската в валки и его кантовке должны быть полностью механизированы устройством подъемных столов с рольгангами, механических кантователей и манипуляторов.

На действующих линейных станах старого типа с неполной механизацией прокатки для улучшения условий труда вальцовщиков необходимо устанавливать сбоку клетей на рабочих местах экраны, защищающие от теплоизлучения и обеспечить рабочие места приточной обдувающей вентиляцией с охлаждением воздуха в летнее время.

Пилы для резки металла

Опыт показывает, что основными видами травм при эксплуатации пил для резки рельсов и балок являются ожоги отлетающими раскаленными частицами металла и ушибы отлетающими сломавшимися зубьями и частями диска пилы в случае его разрыва. При работе пил создается чрезмерный шум высоких тонов, что ухудшает условия труда в рельсобалочных цехах.

Для защиты от осколков на случай разрыва пилы должны быть закрыты прочными стальными кожухами с предохранительными надставками, автоматически поднимающимися перед началом резки металла.

Диск пилы необходимо осматривать каждую смену и в случае обнаружения трещин или поврежденных зубьев немедленно заменять новым; заваривать трещины не допускается.

Для защиты от искр, отлетающих при резке металла, кожух пилы необходимо снабжать предохранительными козырьками. В местах проходов возле пил для защиты от разбрасываемых искр следует устанавливать предохранительные экраны. Выполнение каких-либо операций вручную при резке на пилах недопустимо.

Для уменьшения шума при резке металла диски пил следует снабжать зажимными шайбами значительного диаметра, устанавливая между диском пилы и шайбой прокладки из войлока или пористой резины. Уборка обрези от пил должна быть механизирована.

Клеймение рельсов и балок необходимо механизировать. Управление этой операцией должно быть дистанционным.

Горячие стеллажи и колодцы замедленного охлаждения

При обслуживании стеллажей (для охлаждения рельсов и балок) и колодцев замедленного охлаждения рельсов возможны следующие опасности: сбрасывание металла со стеллажей, падение рабочих в ‘холодцы и падение рельсов при их транспортировке кранами.

В связи с большими тепловыделениями от остывающего на стеллажах металла пролеты, в которых расположены стеллажи, необходимо обеспечить эффективной аэрацией. Для поточности производства и улучшения метеорологических условий труда колодцы замедленного охлаждения рельсов следует располагать не параллельно горячим стеллажам, а за ними по направлению потока металла.

Для предотвращения сбрасывания рельсов со стеллажей у их края необходимо устанавливать прочные борта высотой не менее 400 мм. Колодцы замедленного охлаждения рельсов должны иметь стенки высотой не менее 1 м. Загружать и извлекать рельсы из этих колодцев следует электромагнитными кранами с траверсой, имеющей несколько электромагнитов.

Отделка рельсов и балок

При отделке рельсов и балок возможны травмирование рабочих во время перемещения проката и его травки на правильных машинах и прессах, а также травмирование рабочих при обработке рельсов на металлорежущих станах, термообработке концов рельсов, осмотре рельсов на инспекторских стеллажах и при штабелировании рельсов и балок на складах.

Все операции по пермещению рельсов и балок в процессе их отделки должны быть полностью механизированы при помощи рольгангов, шлепперов и приводных роликов.

Соединительные шпиндели правильных машин необходимо оградить не только с боков, но и сверху. Для (предотвращения захватывания рабочих валками правильной машины с передней ее стороны необходимо устанавливать проводки с раструбами значительной длины. ‘

В цехах старого типа при правке рельсов на штемпельных прессах кантовка рельсов должна быть механизирована. Подкладки, используемые для правки на штемпельных прессах, следует снабжать длинными рукоятками. Фрезерные и сверлильные станки и установки для термообработки концов рельсов рекомендуется располагать в виде поточных агрегатных линий с полной механизацией всех операций. В связи с опасностью травмирования рабочих стружкой на станках следует применять прозрачные защитные экраны. Для уборки стружки желательно применять специальные транспортеры.

Чтобы предотвратить поражение рабочих электрическим током, высокочастотные установки (не менее 500 гц) для закалки концов рельсов должны иметь напряжение не более 250В. На действующих заводах с неполной механизацией термообработки концов рельсов рабочие места следует ограждать от ударов рельсами прочными барьерами.

При осмотре рельсов на инспекторских стеллажах кантовка рельсов должна быть механизирована. Стеллажи необходимо обеспечить хорошим освещением. Транспортировать рельсы между стеллажами необходимо электромагнитными кранами с подхватами, исключающими опасность падения рельсов.

Для предотвращения охлаждения рельсоотделочного отделения в зимнее время года проемы для выдачи рельсов на склад необходимо оборудовать воздушно-тепловыми завесами. Температура воздуха в рельсоотделочном отделении в холодное время года должна быть не ниже 14 °С.

Сортовые станы

Прокатка сортовой стали

Основные травмы при прокатке сортовой стали возникают при захватывании рабочих вращающимися валками станов и при ожогах и ударах прокатываемым металлом.

Почти половина всех случаев травматизма в прокатном производстве происходит на сортовых станах. Это объясняется применением на старых станах ручного труда. В связи с этим главным направлением борьбы с травматизмом в прокатных цехах является полная механизация технологических процессов.

Анализ травматизма показывает, что на новых сортовых непрерывных станах уровень травматизма значительно ниже, чем на станах старого типа.

До замены сортовых станов линейного тина непрерывными необходимо механизировать прокатку металла и на линейных станах, применяя рольганги для подачи заготовок от печей к станам и оборудуя станы подъемно-качающимися столами, кантователями и манипуляторами. Применяемые на ряде линейных станов крышевые подъемы с крючьями для задачи раската в валки являются весьма опасным и несовершенным устройством; они должны быть заменены подъемными столами в возможно ‘короткий срок. Для передачи раската из клети в клеть необходимо применять автоматические обводки не только с задней стороны клетей, но и с передней.

Для борьбы с отлетанием окалины на обжимных клетях следует применять новейшие методы безокислительного нагрева металла. При обычном нагреве заготовок в газовых методических печах перед черновыми клетями надо устанавливать окалиносбиватели. Защищать лицо вальцовщиков на обжимных клетях от выбросов окалины и шлака следует легкими металлическими сетками или пластмассовыми козырьками, а также устанавливать, где это возможно, перед валками предохранительные завесы или экраны.

Захватывание рук или ног вальцовщиков сортовых станов вращающимися валками (происходит главным образом при настройке и исправлении валковой арматуры, при установке и регулировке резиновых трубок для подачи охлаждающей воды на валки и при настройке валков. Более 90% случаев травматизма происходит на линейных станах.

Изучение травматизма показывает, что захват вальцовщиков валками во время задачи раската в валки вызывается падением рабочих в сторону валков. Поэтому основным мероприятием безопасности является ограждение валков неработающих клетей и калибров действующих клетей специальными щитами. Применять для ограждения неработающих калибров деревянные клинья опасно и поэтому недопустимо. Валковая арматура лишь тогда является ограждением, когда она выполняется в форме коробок или воронок, закрывающих зев валков по всей их длине.

На обжимных и черновых клетях обычно применяют линейки, причем расстояние между ними настолько велико, что создается реальная опасность захватывания валками рук и ног вальцовщиков, если они окажутся в опасной близости к вращающимся валкам. В этих случаях для безопасности рекомендуется над линейками устраивать перекрытие и устранять пребывание рабочих в непосредственной ‘близости к валкам.

Чтобы избежать захватывания валками при настройке клетей, управление нажимными винтами должно осуществляться штурвалами, расположенными у станов последовательного и непрерывного типа с торцовой стороны клетей, а у линейных станов — с передней стороны клетей. Во время настройки клетей на рольганги следует укладывать дощатый настил, а со стороны вращающихся валков необходимо устанавливать предохранительные щиты. Для доступа к верхней части клетей нужно применять устойчивые лестницы.

При настройке и исправлении валковой арматуры особую опасность представляют вводные коробки мелкосортных и проволочных станов, (поскольку передний болт коробки находится вблизи зева валков. В связи с этим необходимо применять многоручьевые вводные коробки клинового типа, у которых регулирование пропусков производится торцовыми болтами, что устраняет опасность захвата рук рабочих. На непрерывных сортовых станах применяют безопасные вводные коробки со вставными нерегулируемыми пропусками или проводки в виде воронок без пропусков.

Серьезную опасность захватывания валками представляют работы по перестановке направляющих проводок и линеек на новый калибр и по укреплению линеек или исправлению проводок. Для устранения этих опасностей необходимо, где это возможно, применять многоручьевые столы с отлитыми линейками или пользоваться линейками, имеющими механизм для их перестановки. Способ крепления линеек к брусьям должен быть настолько надежным и жестким, чтобы линейки могли выдерживать усилия и удары, возникающие в процессе прокатки. При необходимости применения распорок между линейками и станинами клетей можно пользоваться только металлическими раздвижными распорками. Устройство последних должно исключать опасность захватывания рук рабочих вращающимися валками при установке и регулировке распорок.

Смена и перестановка на новые калибры проводок, линеек и вводных коробок во время вращения валков вследствие большой опасности захватывания валками должны быть категорически запрещены. При вращении валков во время перерывов в прокатке разрешается смена и настройка пропусков вводных коробок и незначительные исправления выводных и вводных линеек и проводок при условии, что руки не будут находиться в зоне возможного захвата их вращающимися валками; выполнять эту работу надо без рукавиц. Проверять калибры валков и зазоры между валками разрешается только во время перерыва в прокатке инструментами с длинными рукоятками и со стороны, противоположной захвату металла.

В связи с большой опасностью захватывания валками рук вальцовщиков во время установки и исправления резиновых трубок для подвода к ручьям валков охлаждающей воды необходимо заменить этот способ охлаждения валков более совершенными и безопасными способами, которые описаны выше. Во всяком случае установку и исправление трубок для подвода охлаждающей воды выполнять во время вращения валков недопустимо.

Для быстрой остановки стана с целью выполнения неотложных работ электродвигатели сортовых станов желательно обеспечить электродинамическим торможением. Это позволяет выполнять работы с повышенной опасностью во время остановки станов.

Ожоги, удары и другие травмы часто происходят на линейных сортовых станах с применением ручного труда. Ожоги и травмы происходят главным образом в результате ударов и задевания раскатами при их неправильном выходе из валков (в сторону от клети) и на рольгангах и плитах при захватывании и задевании петлей раската, ударах передним или задним концом раската.

Для предотвращения неправильного выхода раската из валков необходимо обеспечить правильную калибровку и настройку валков и валковой арматуры (особенно выводных линеек), а также равномерный нагрев металла в печах. Следует также иметь в .виду, что отсутствие у выводных проводок боковых линеек может привести к выходу раскатов в сторону от клети.

Одной из причин неправильного выхода раскатов из калибров является неудовлетворительное состояние конца задаваемого в валки раската, в связи с чем на линейных и на непрерывных станах должны быть установлены ножницы для обрезки переднего конца заготовок и раскатов.

Вследствие большой скорости прокатки в последних клетях современных мелкосортных станов отводящие рольганги необходимо оборудовать бортами, высота и форма которых должны полностью исключать возможность выхода металла в сторону.

Травмы в результате удара передним концом раската, за данным с противоположной стороны клети, наблюдались при встречной задаче раскатов с обеих сторон клети, исправлении проводок и линеек, проходе вальцовщиков к рабочему месту мимо клети, а также вследствие пребывания вальцовщиков против калибра в момент задачи в него раската.

Для предотвращения ударов передним концом раската при встречной задаче раскатов в валки клети необходимо их подавать разновременно. Встречная прокатка раскатов в одной клети при ручной задаче является опасной, поэтому процесс прокатки необходимо механизировать.

Для предотвращения ударов передним концом раската при исправлении арматуры валков работу можно выполнять только во время перерыва прокатки. Кроме этого, должны быть приняты меры, исключающие подачу заготовок к стану. К таким мерам относят установку прочных предохранительных щитов со стороны задачи металла в валки на линейных станах и перед предшествующей клетью на непрерывных станах. Помимо этого, необходимо устранить возможность ошибочной подачи заготовок к стану, применяя ключи-жетоны, размыкающие пусковую цепь рольгангов.

Чтобы избежать опасности ударов передним концом раската при проходе вальцовщиков к рабочему месту у клетей, необходимо устраивать переходные мостики вдоль линии стана со спусками ко всем рабочим местам. До устройства таких мостиков на действующих линейных станах сменять вальцовщиков можно только при прекращении прокатки.

В связи с опасностью удара передним концом раската, заданного с противоположной стороны клети, вальцовщики при прокатке не должны находиться против калибра.

Для предотвращения травм в результате ударов и задевания раскатами на рольгангах и плитах необходимо устранить пребывание людей в опасной зоне передвижения раската. Для этого рольганги надо оборудовать бортами и устраивать переходные мостики, а прокатное поле у линейных станов ограждать прочными сплошными барьерами значительной высоты Для раскатов и петель значительной длины следует устраивать подвесные желоба или подземные карманы, конструкция которых должна исключать возможность выбросов раскатов.

Характерной опасностью прокатки на мелкосортных и проволочных станах является возможность захватывания и задевания людей петлей раската. На станах линейного типа образование петли обусловлено технологией прокатки, а на непрерывных мелкосортных станах образование петли происходит в аварийных случаях, когда передний конец полосы наталкивается на какое-либо препятствие при передвижении между отдельными клетями или по рольгангу.

Большая опасность на линейных станах возникает в том случае, если при образовании петли происходит задержка выхода раската из предыдущей клети. При этом петля может за хватить вальцовщика и прижать его к клети стана.

Для предотвращения травмирования вальцовщиков петлями у клетей мелкосортных и проволочных станов линейного типа необходимо устанавливать особо прочные предохранительные столбики из круглой стали диам. 75—100 мм. Эти столбики должны иметь изгиб в форме крюка, направленный в противоположную от клети сторону.

При одновременной прокатке на линейных станах нескольких полос в одной клети для защиты вальцовщиков от задевания прокатываемым металлом и для устранения запутывания отдельных полос перед клетями необходимо устанавливать предохранительные гребенки.

На станах линейного типа возникает опасность травмирования вальцовщиков петлей раската, прокатываемого в соседней клети. Поэтому между соседними клетями должны быть устроены прочные металлические щиты-стенки.

Для защиты от перебрасывания проволоки с задней стороны чистовых клетей проволочных линейных станов на переднюю (что может случиться при выбивании проволокой выводной трубки) над чистовыми клетями необходимо устанавливать предохранительные щиты из перфорированной листовой стали с отверстиями диаметром меньше диаметра прокатываемой проволоки.

На станах линейного типа желоба для передачи раската от одной линии клетей к другой необходимо надежно перекрывать крышками.

Для предотвращения образования петель раскатов на плитовом настиле прокатного поля следует применять литые чугунные плиты, прилегающие одна к другой без щелей и выступов между плитами, а также без зазоров между плитами и предохранительными барьерами.

Конструкция автоматических обводок, применяемых при петлевой прокатке на мелкосортных и проволочных линейных станах, должна исключать опасность выбрасывания переднего концы полосы. Для этого внешнюю боковую стенку обводки выполняют с наклоном внутрь или снабжают специальным буртом.

С целью безопасности обводные аппараты необходимо оборудовать петлезадерживающими устройствами. Петлезадерживающие крюки открытых сверху обводок следует укреплять с наружной стороны, а гребенки открытых книзу обводок для задерживания петель необходимо крепить к полу у стана.

Для предотвращения образования и выброса петель на непрерывных мелкосортных и проволочных станах надо обеспечить правильное соотношение чисел оборотов валков отдельных клетей и устранить возможность застревания («забуривания») переднего конца полосы. Это достигается точной настройкой валков и проводок и обрезкой переднего конца заготовки.

В связи с большими скоростями прокатки выбрасывание петли на последних клетях непрерывных станов представляет серьезную опасность травмирования рабочих. Поэтому последние группы клетей мелкосортных и проволочных станов необходимо ограждать прочными сетками, закрывающими клети с боков и сверху. На непрерывных проволочных станах все проходы и переходные мостики у последних клетей должны быть полностью закрыты предохранительной сеткой. Отводящие рольганги мелкосортных станов также следует закрывать сплошным сетчатым ограждением.

К характерным опасностям при обслуживании мелкосортных и проволочных станов линейного типа относят травмирование вальцовщиков в результате ударов (хлестания) задним концом раскатов. Для предотвращения таких травм перед клетями станов необходимо устанавливать предохранительные ударные коробки, устройство которых показано на рисунок 4. Весьма желательно также снабжать вальцовщиков легкими стальными крагами, которые надежно защищают ноги рабочих от ушибов задним концом раскатов и от ожогов при задевании ног горячим раскатом.

Для предотвращения падения вальцовщиков при задаче раскатов на горячий металл пол на рабочих местах у станов должен быть покрыт рифлеными плитами или хотя бы иметь точечную наварку.

Горячая резка, уборка и охлаждение сортовой стали

При резке, уборке и охлаждении сортовой стали возникают следующие основные опасности: вылет ножей роторных летучих ножниц, захватывание рук вращающимися частями привода ножниц, разрывы диска пил, порезы зубьями (пилы; удары и ожоги горячим металлом на холодильниках и придавливание контргрузами и эксцентриками механизмов холодильников; ожоги при уборке горячего металла; удары концом горячего раската при его сматывании в мотки; ожоги при увязке мотков горячей проволоки вручную.

С целью безопасности летучие ножницы, устанавливаемые для резки горячего металла в технологическом потоке, должны быть автоматизированы. Особое внимание надо обращать на надежное крепление ножей летучих ножниц роторного типа, так как при вылете ножей могут быть тяжелые травмы.

Для предотвращения порезов рук и захватывания рабочих вращающимися частями привода ножниц обычного типа необходимо устранить ручную подправку металла, оборудовать ножницы прижимными устройствами и оградить вращающиеся части. Уборка обрези должна быть полностью механизирована.

Меры безопасности для пил те же, что и для пил рельсобалочных станов.

Все операции, связанные с уборкой сортовой стали от станов и ножниц горячей резки и с охлаждением металла, необходимо полностью механизировать.

Холодильники крупно- и среднесортных станов мало отличаются от холодильников рельсобалочных станов. Поэтому они должны удовлетворять требованиям безопасности, предъявляемым к холодильникам этих станов.

Для охлаждения металла на мелкосортных станах применяют холодильники шагающего типа с зубчатыми рейками. Чтобы избежать опасности выбрасывания поступающего на холодильники проката, приемные рольганги холодильников необходимо оборудовать бортами высотой не менее 500 мм с наклоном в сторону рольганга. Выход проката за пределы холодильника в продольном направлении устраняется устройством прочного упора или кармана.

На станах, оборудованных двусторонними холодильниками, для доступа к ним в случае запутывания проката устраивают ходовую площадку. Пребывание рабочих на этой площадке связано с опасностью ударов в случае выбрасывания проката. Поэтому эту площадку необходимо располагать выше уровня холодильников и ограждать сплошным барьером высотой не менее 1,5 м. Проемы в ограждении для выхода на холодильник должны быть снабжены предохранительными козырьками.

Конструкция холодильников должна исключать запутывание проката, так как это вызывает необходимость в тяжелой и горячей ручной работе по устранению подобных неполадок. Во избежание придавливания рабочих контргрузами или эксцентриками вала холодильников необходимо ограждать эти устройства кожухами.

В мелкосортных цехах старого типа для перемещения горячего металла иногда применяют самотаски, требующие ручного труда при зацепке металла, что вызывало иногда тяжелые ожоги рабочих. В связи с несовершенством и опасностью обслуживания самотасок необходимо заменить их рольгангами или механизированными транспортерами.

Уборку проволоки на проволочных станах и некоторых профилей на мелкосортных станах осуществляют моталками и конвейерами. С целью безопасности устройство моталок должно устранять возможность выброса проката во время его сматывания. Это достигается обеспечением надлежащего числа оборотов барабана моталки и надежным ее ограждением. Трубки, по которым проволока из последней чистовой клети поступает на моталки, желательно выполнять без разрывов; при наличии разрыва следующий за ним участок трубки надо снабжать воронкой.

Устройство распределительных коробок должно исключать опасность выскакивания переднего конца проволоки. Для предотвращения ошибочной подачи проволоки в ремонтируемую моталку направляющую трубку необходимо закрывать предохранительной пробкой. Увязка мотков металла является трудоемкой работой, поэтому она должна быть механизирована. В настоящее время на некоторых передовых заводах осваивают машины для увязки мотков.

Для защиты рабочих от теплоизлучения охлаждаемого металла уборочные конвейеры следует снабжать экранами.

Снятие мотков с крюкового конвейера должно осуществляться без применения ручного труда.

Отделка сортовой стали

Характерные опасности при отделке сортовой стали следующие: порезы рук при холодной резке металла, захватывание рабочих движущимися деталями привода ножниц, захватывание рук или ног рабочих валками правильных машин и травмирование рабочих при удалении поверхностных пороков с готового проката.

Для предотвращения порезов рук необходимо устранить ручную подправку металла у ножниц. Для этого ножницы должны быть оборудованы направляющими линейками, подающими роликами, прижимными устройствами и т. п. При необходимости ручную подправку металла допускается выполнять длинными крючками. Чтобы избежать травмирования рук резчиков, перед ножами и сбоку их необходимо устанавливать щитки.

В связи с серьезной опасностью сдвоенных ударов ножниц устройство их должно исключать возможность таких ударов и самопроизвольного опускания ножей. Рекомендуется применять кнопочное пусковое устройство. При наличии педалей для включения ножниц педали следует сверху ограждать. Шестерни привода ножниц необходимо ограждать предохранительными кожухами. Смазка ножниц с целью безопасности должна быть централизованной. Уборку обрезков проката надо полностью механизировать.

Листовые станы

Толстолистовые станы

Прокатка толстых листов. Весьма серьезной опасностью при прокатке толстых листов является отлетание частиц прокатываемого металла, что приводило к тяжелым случаям травматизма. К другим опасностям относят отлетание окалины и шлака, захватывание вращающимися валками и соединительными шпинделями станов, падение листов с подъемных столов при прокатке.

Причиной отлетания осколков металла при прокатке является соприкосновение шлака, находящегося в усадочной раковине слитка, с водой, охлаждающей валки стана. Это приводит к взрыву шлака и вызывает выбросы частиц металла, которые могут причинить серьезные травмы обслуживающему персоналу. Другой возможной (причиной отлетания небольших осколков металла является разрыв газовых пузырей, которые могут быть не только в слитках, но и в слябах.

Для предотвращения отлетания частиц металла необходимо прокатывать листы из слябов, а не из слитков. Чтобы устранить опасность отлетания осколков из-за газовых пузырей в слитках, при разливке стали в изложницы в сталеплавильных цехах надо принимать меры, предотвращающие образование в слитках пузырей (отливка слитков с прибылью и обогревом прибыльной части и др.). Хороший эффект дает применение гидросбива окалины со слитков и слябов при давлении воды 6—8 Мн/м2 (60—80 атм). Независимо от этого для защиты рабочих от отлетающих осколков металла, окалины и шлака с обеих сторон клетей перед валками необходимо устанавливать предохранительные щиты (на станах они сблокированы с работой подъемных столов).

Сбоку станов (у рольгангов) следует устанавливать переносные сетчатые экраны. Рабочие, обслуживающие станы, должны применять защитные нагрудники и густые металлические сетки или шлемы из прозрачной пластмассы для защиты лица и шеи от отлетающих частиц металла и окалины.

Для предотвращения захватывания рабочих валками во время настройки клетей перед зевом валков нужно устанавливать предохранительный щит. Соединительные шпиндели валков должны быть надежно ограждены.

С целью безопасности и улучшения условий труда обжимные клети толстолистовых станов должны быть оборудованы манипуляторами и поворотными столами. Очистку листов от окалины следует выполнять механизированными способами (например, путем гидросбива).

Для предотвращения падения концов листов с подъемных столов на станах трио необходимо обеспечить правильную настройку валков стана, оборудовать блокировкой ролики подъемных столов с целью своевременной задачи листа в валки и снабдить подъемные столы бортами или вертикальными роликами.

Наиболее безопасные и благоприятные условия труда при производстве толстых листов обеспечивают полунепрерывные станы, поэтому в будущем желательно применять эти станы.

Уборка и отделка листов. Характерными опасностями при уборке и отделке листов являются: падение листов при транспортировке их кранами, порезы рук при оберзке кромок и резке листов, травмирование при удалении поверхностных пороков листов.

Уборка листов кранами является малопроизводительным и опасным способом, поэтому перемещение листов после прокатки к отделочным устройствам должно осуществляться рольгангами, цепными транспортерами или шлепперами.

Устройство и эксплуатация машин для правки листов должны соответствовать требованиям безопасности для правильных машин рельсобалочных станов.

Осмотр листов для выявления дефектов и разметку листов можно выполнять лишь после их охлаждения до температуры не более 60—70 °С. Инспекторские столы необходимо оборудовать ходовыми площадками и переходными мостиками. Все работы по разметке и маркировке листов должны быть механизированы. Кантовку листов следует механизировать при помощи специальных кантователей.