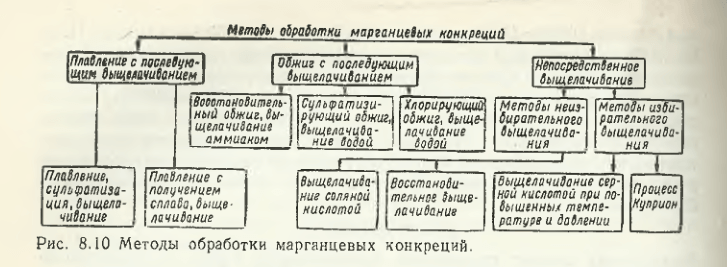

Отличительной особенностью железомарганцевых конкреций является сравнительно большое содержание в них цветных металлов и, прежде всего, никеля до 1,5 —5 %, кобальта до 0,2—0,3 %, меди до 1,2—1,5 % и некоторых других элементов. Это обусловливает необходимость оценивать их как полиметаллическое минеральное сырье для получения дефицитных металлов. Предложено множество методов (технологий) извлечения металлов из ЖМК, которое сведено к трем группам (рис. 8.10):

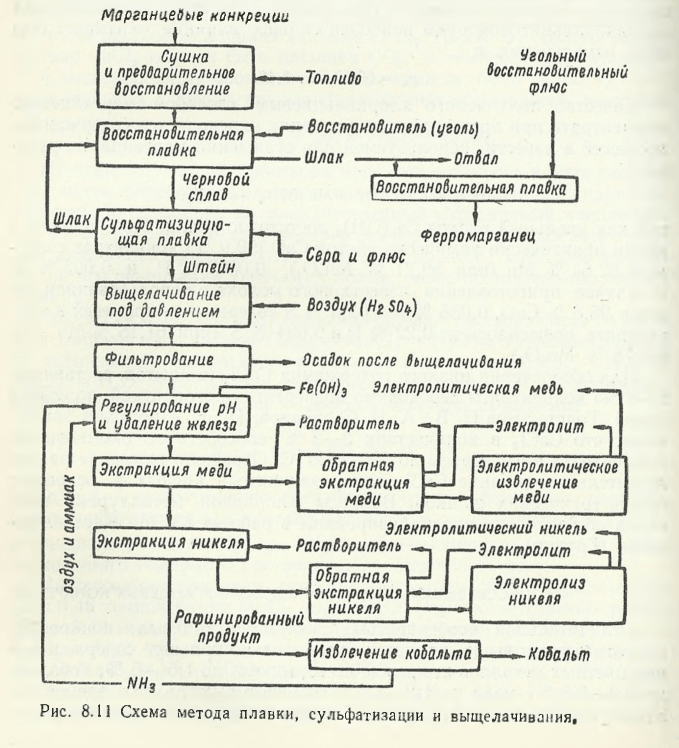

плавление с последующим выщелачиванием; обжиг с выщелачиванием и непосредственное выщелачивание. Причем каждая из трех групп включает несколько разновидностей процессов. Так, к первой группе отнесены способы, которые на первой стадии предусматривают плавление ЖМК при температуре >1673 К. Различие разновидностей процессов состоит в том, что в одном случае плавку ведут с сульфатизацией цветных металлов и последующим их выщелачиванием (рис. 8.11), в другом — получают сплав, и затем из сплава выщелачиванием извлекают цветные металлы.

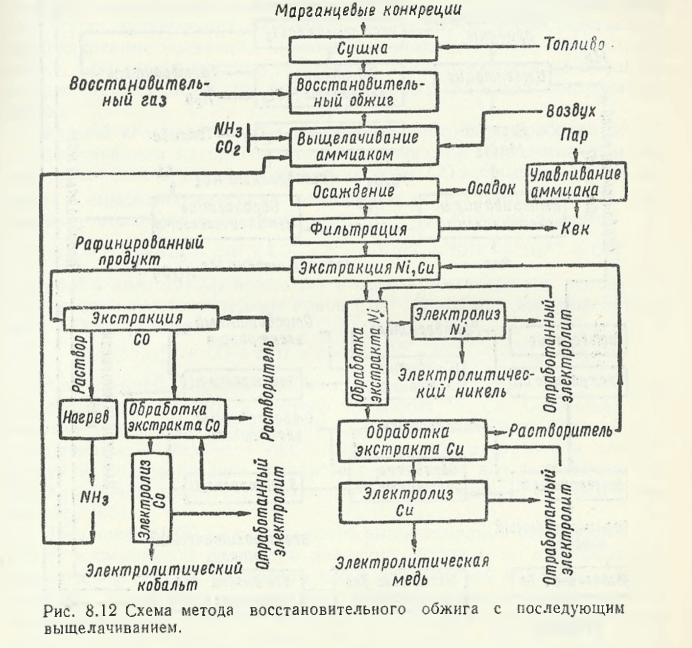

Вторая группа процессов переработки ЖМК наиболее разнообразна. Однако общим на первой стадии предложенных технологий является обжиг ЖМК. Он может проводиться в восстановительных условиях (рис. 8.12).

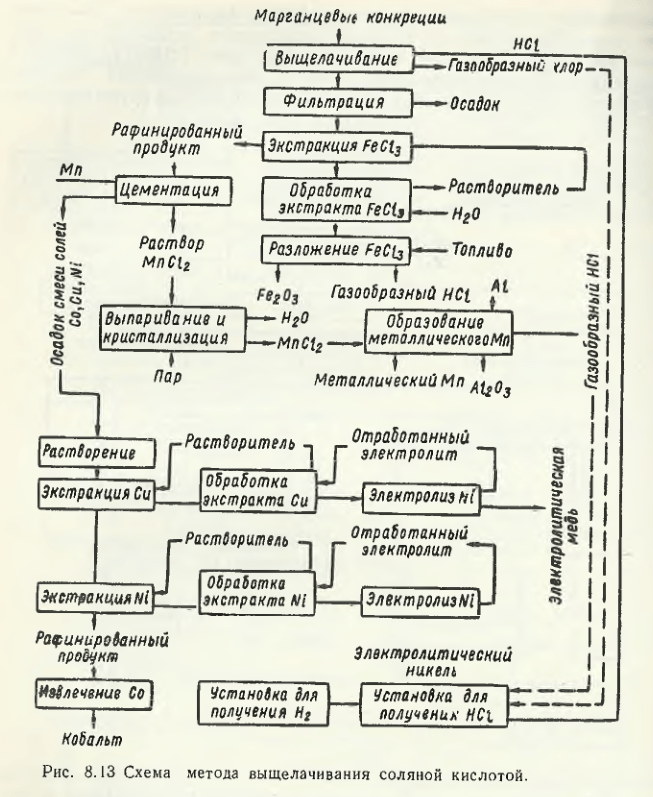

Ряд других процессов предусматривает сульфатизирующий или хлорирующий обжиг. На завершающем этапе в случаях восстановительного обжига выщелачивание ведется аммиаком, а в остальных — водой. Кажущейся простотой характеризуются методы третьей группы, особенностью которых является непосредственное выщелачивание ЖМК, поскольку процессы неизбирательного соляно-кислотного (рис. 8.13) и избирательного (сернокислотного при повышенных температуре и давлении) выщелачивания могут оказаться нерентабельными из-за различной степени извлечения каждого из металлов, применения дорогих реагентов, дополнительных обработок осадков и пр.

В обстоятельных обзорах методов переработки ЖМК, выполненных М. Педлик, Е. Д. Бачевой, приведен анализ предложенных за рубежом процессов извлечения металлов из конкреций. При этом авторы сосредоточили внимание на анализе технологических схем процессов, включающих плавление, обжиг ЖМК, непосредственное

выщелачивание конкреций кислотами (соляной, серной, сернокислой и др.), аммиаком и другими реагентами. Ниже рассмотрены процессы выщелачивания ЖМК по предметам новых патентов зарубежных стран.

Фирмой «Kennecott» разработан способ переработки ЖМК выщелачиванием их приготовленным на морской воде аммиачным раствором карбоната аммония с использованием CO в качестве восстановителя и аммонийсодержащих комплексов меди Cu (NH3)42+. В этом процессе ионы Cu+ восстанавливают Mn4+ до Mn2+ по реакции

MnO2 + 2Cu (NH3)2 + (NH4)2 CO3 → 2Cu (NH3)42+ + 2OH— + Mn2+ + CO32- ,

которые в виде MnCO3 переходят в осадок. Регенерация ионов Cu+ достигается восстановлением ионов Cu2+ благодаря взаимодействию их с CO по реакции

2Cu (NH3)42+ + CO + 2OH → 2Cu (NH3)2+ + 2NH3 + (NH4)2 CO3.

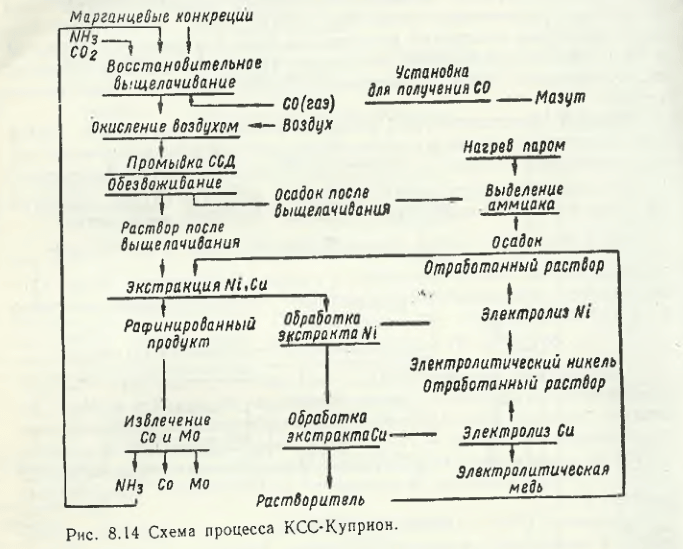

Разрушением каркаса MnO2 в результате стадии Mn4+→ Mn2+ обеспечивается переход в раствор элементов Ni, Cu, Co и Mo. Поскольку процесс контролируется взаимодействием в трехфазной системе твердое — жидкое — газ, авторы способа разработали математическую модель каскада трехфазных реакторов для выщелачивания ЖМК. Схема процесса, названного КСС-Куприон, представлена на рис. 8.14.

Предложен (1980 г.) также способ выщелачивания необработанных ЖМК в аммиачной среде при давлении, близком к атмосферному. Исключение в технологической схеме термической обработки ЖМК снижает энергетические затраты. Выщелачивание ЖМК ведут в аммиачной среде (NH3 60—200 г/л, CO2 40—150 г/л) при количестве твердой фазы (ЖМК состава 2% Ni, 2% Cu, ≤1 % Co, ≤25 % Fe, ≤40 % Mn) в пульпе 10—30% в присутствии восстановителя из группы SO2, S, H2S или (NH4)2S, Feмет, предпочтительно SO2 для перевода Mn4+ → Mn2+ и в присутствии карбоната, предпочтительно CO2 и (NH4)2CO3, для образования нерастворимого в аммиачной среде MnCO3.

Температура и давление зависят от выбранного восстановителя (для SO2 50—80 °С, давление 0,35—0,7 МПа). Для более полного перевода никеля, кобальта и меди в раствор продолжительность выщелачивания должна составлять 4—10 ч. Затем следует разделение твердой (Mn, Fe — Mn-фаз) и жидкой фаз. В жидкой среде Mn<50—30 млн-1.

По способу, предложенному в Японии, измельченные ЖМК, обрабатывают водным раствором, содержащим 100 г/л (NH4)2CO3 и 50 г/л (NH4)2O3. Никель, кобальт и медь переходят в раствор степенью извлечения 90%, а марганец и железо практически не переходят в раствор (≤1% каждого).

Предложено перерабатывать твердую фазу, содержащую оксиды марганца и железа, после восстановительного перевода никеля, кобальта и меди в металлическое состояние. С целью извлечения железа и марганца производят мокрый помол твердой фазы. Пульпу обрабатывают соединениями, содержащими SO2, например Na2SO3, и воздухом.

Проведены сравнительные исследования трех процессов металлургической переработки ЖМК из области «Necker Ridge» исключительно гавайской экономической зоны, извлеченных из глубины 2,1-2,35 км. ЖМК содержали 0,6% Co, 0,38% Ni, 0,08% Cu. Аммиачное выщелачивание ЖМК обрабатывали при 50 °С с аммиачным раствором, содержащим Cu1+, с последующим восстановлением меди монооксидом углерода CO. Переведенные в раствор никель и кобальт извлекали соответственно ионным обменом (никель) и осаждением в виде сульфида (кобальт). Степень извлечения никеля составила 80 %, а кобальта 50 %.

Особенностью процесса извлечения цветных металлов из глубоководных ЖМК, согласно данным исследователей США, является репульпация размолотых до 1,5 мм нодулей в растворе, содержащем NH3 50—200 г/л и аммонийной соли (например, 1—6 моль/л). Пульпу заливают в автоклав, который промывают нейтральным или восстановительным газом. Затем температуру в автоклаве повышают до 100—300 °С с одновременной подачей в автоклав CO или H2 до давления 2,0—7,0 МПа. Выдержка при этом давлении с перемешиванием пульпы должна составлять 0,5—4 ч. При этих параметрах в раствор переходят медь, никель, кобальт и молибден. Раствор отфильтровывают, и из фильтра извлекают эти металлы известными способами. На фильтре остаются оксиды марганца и железа, которые перерабатывают известными способами.

Выщелачивание ЖМК сернокислыми растворами

Известны более сотни способов выщелачивания глубоководных конкреций (ЖМК) сернокислыми растворами. Ниже в качестве дальнейшего развития процессов химического извлечения цветных металлов (Cu, Ni, Со, Mo и др.) сернокислыми растворами рассматриваются новые способы, запатентованные в зарубежных странах.

По способу, предложенному в Японии, ЖМК выщелачивают разбавленным раствором H2SO4. Отличие состоит в том, что раствор содержит органические вещества, например HCHO, декстрин, остатки переработки древесины, нефти и др.

Выщелачивание ЖМК из области «Necker Ridge» H2SO4 вели при 245 °С и давлении 0,35 МПа. Установили, что, соблюдая эти параметры, выщелачиванием можно извлечь кобальт, никель и медь более чем на 90% каждого, а железо и марганец остаются в хвостах.

В обзоре работ по выщелачиванию ЖМК отмечаются положительные результаты применения для экстракции из сернокислых и солянокислых растворов выщелачивания ЖМК органических соединений, например LIX 64. Во Франции фирмой «Corbin и Scoares» предложена технология переработки комплексных ЖМК (8—40 % Mn; 3—25 % Fe; 0,5—3,0 % Al; 0,7—2,0 % Ni; 0,5—1,6 % Cu; 0,1—0,5 % Co, небольшие количества Zn, Cd, Ga, Mo, РЗМ), включающая измельчение сырья, репульпацию водой и двухстадийное сернокислотное выщелачивание. На первой стадии процесс ведут при нормальных условиях, а па второй — в автоклавах с подачей острого пара при

250 °С в течение 1—8 ч для растворения меди, никеля и кобальта. Затем пульпу продувают SO2 для растворения марганца. Пульпу фильтруют и из фильтрата осаждают никель, медь и кобальт, а после отделения электролизом получают MnO2.

Выщелачивание ЖМК в солянокислых средах

Как отмечалось выше, медь, никель и кобальт и некоторые другие металлы, содержащиеся в ЖМК, входят в кристаллическую решетку марганцевых минералов и для извлечения цветных металлов необходимо разрушить кристаллическую решетку путем восстановления Mn4+.

Фирмой «Deep — Sea Ventures» (DSV) разработан процесс выщелачивания ЖМК концентрированным раствором HCl, при этом ½ кислоты окисляется до Cl2:

MnO2 + 4HCl → MnCl2 + Cl2 + 2H2O.

Отмечают, что газообразный хлор не используется в дальнейшем в процессе и может являться товарным. Солянокислотный способ выщелачивания ЖМК усовершенствован фирмой «Metallurgi Hoboken Overpelt». По этому способу газообразный Cl2, выделяющийся в процессе выщелачивания ЖМК, используется для окисления Mn2+ в слабокислой среде для осаждения оксидов марганца и раствора после извлечения цветных металлов (Cu, Ni, Co). Для осаждения марганца используют MgO, а образующийся MgCl2 легко регенерируется

пирогидролизом. Для исключения выделения газообразного хлора при выщелачивании ЖМК приведенным выше процессом предложен способ извлечения цветных металлов (Cu, Ni, Со) в растворе HCl, но с добавкой пирротинового концентрата в количестве, необходимом для практически полного восстановления Mn4+ до Mn2+ и максимального перехода в раствор цветных металлов. Процесс Mn4+ → Mn2+ в общем виде может быть представлен реакцией

2MnO2 + 2FeS + 6HCl → 3MnCl2 + Fe2O3 • nH2O + 2S↓ + (n — 3) H2O.

Как известно, пирротиновый концентрат содержит цветные металлы (Cu, Ni и др.), которые также переходят в раствор. В качестве восстановителя вместо пирротинового концентрата рекомендуется использовать H2S. Предложенным способом процесс можно вести также раствором H2SO4.

Японские исследователи представили результаты экспериментов по выщелачиванию ЖМК в 0,1 н. растворе HCl при 30—70 °С. Кинетика процесса описана моделью объемной реакции. Установлено, что скорость выщелачивания меди и никеля имеет второй порядок по содержанию этих компонентов. Обращено внимание на аналогичное поведение кобальта и марганца при выщелачивании; растворение обоих металлов ускоряется с повышением температуры от 30 до 70 °С.

Для осаждения из раствора от выщелачивания ЖМК при помощи HCl (или H2SO4) цветных металлов (Cu, Ni и Со) в виде их гидроксидов предложено в раствор добавлять материалы с высокой реакционной способностью, содержащие CaCO3 и, в частности, ила с морского дна, кальцита с целью очищения раствора от ионов Fe+ и щелочей.

Описан процесс по переработке ЖМК, в котором применяют обжиг при 600—1000 °C и в качестве реагента— CaCl2, на последующей стадии огарок подвергают выщелачиванию.

Нетрадиционным подходом к решению задачи извлечения цветных металлов, железа и марганца из ЖМК является способ, сущность которого заключается в следующем: восстановление элементов (Ni, ( и, Со, Fe, Mn), находящихся в составе ЖМК, проводят в щелочно-марганцевой электролитической ячейке, в которой в качестве компонента катодно-активного материала используют ЖМК, а смесь порошка цинка с щелочным электролитом образует анодно-активный материал. Катодно-активный материал, представляющий собой смесь ЖМК с графитом в соотношении 9: 1, пропитан 40 %-ным раствором КОН, насыщенным ZnO. Анодно-активным материалом является гелеобразная смесь порошка цинка с 40 %-ным раствором КОН, содержащим 2,8 % карбоксиметилцеллюлозы. Через ячейку с разделенными диафрагмой катодно- и анодно-активными материалами пропускали постоянный ток. После этого катодно-активную смесь выщелачивали в растворе, содержащем 3 моль/л H2SO4, при 80—90 °С в течение 2 ч. В зависимости от напряжения на ячейке степень извлечения меди, никеля и кобальта составляла 80—100 %, а марганца — не превышала 60 %.