На шахтную плавку для получения черновой бронзы поступают отходы от плавки бронз и латуней: шлаки отражательных печей, конвертерные шлаки медеплавильных цехов, работающих на вторичном сырье, а также низкокачественное меднолатунное сырье.

Шахтные печи для плавки на черновую бронзу круглые небольшого размера с площадью в области фурм 0,4—0,8 м2. Высота от уровня фурм до колошниковой площадки равна 4—5 м. Шахта и выдвижной горн футерованы шамотным кирпичом. Печи (работают на дутье давлением 500—600 мм вод. ст. Летка для выпуска металла закрыта огнеупорной глиной, в пробку забит ломик. Со стороны шлаковой летки сделан песчаный затвор для регулирования струи шлака, поступающей на грануляцию. При пуске печи в работу после ремонта и сушки загружают пусковые колоши следующего состава, кг:

Шлак оборотный …. 800

Кокс……………………… 300

Известняк ……………. 50—100

После загрузки первой и затем второй колош заменяют половину количества оборотных шлаков сырьевыми шлаками, а затем переходят на загрузку рабочих колош. Состав рабочих колош, кг:

Сырьевые шлаки …. 1000—1500

Кокс ……………………. 130—200

Известняк …………… 50—100

Плавку на черновую бронзу ведут с минимальными потерями цинка, олова и свинца, т. е. при невысокой упругости дутья и низкой температуре отходящих газов на колошнике.

Контроль технологического процесса ведут по составу отвальных шлаков. При выплавке черновой бронзы образуются шлаки со степенью кислотности К = 1,5—2. Кислотность можно было бы снизить за счет добавки в шихту железа, но при этом повышается содержание железа в черновой бронзе. Увеличение основности шлака за счет повышения содержания СаО сверх 8—10% также нежелательно.

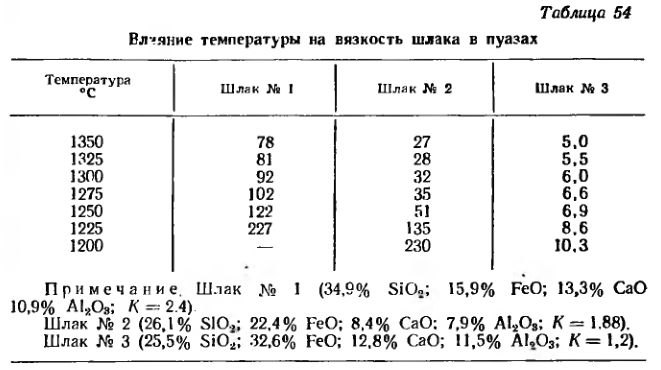

Ниже для примера приводятся данные зависимости вязкости шлаков шахтных печей (полученных при производстве первичного олова) от их кислотности и состава (табл. 54).

Пример. Подсчитать кислотность шлака (13% FeO; 18 2% Al2O3; 8% СаО; 10% ZnO; 30% SiO2). полученного шахтной плавкой сырья на черновую бронзу. ZnO и Al2O3 связываются между собой с образованием шпинели (ZnO•Al2O3), а избыточные количества ZnO или Al2O3 ведут себя, как основные окислы в кислых шлаках и, наоборот, как кислотные окислы в основных шлаках вследствие амфотерности.

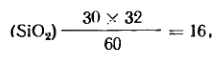

1. Кислотность шлака вначале рассчитывают без учета ZnO и Al2O3, так как неизвестно, к чему прибавлять содержащийся в них кислород. Количество кислорода в кислоте

где 1 кмоль* O2 = 32;

1 кмоль SiO2 = 60.

* Сокращенное обозначение киломоля — количество вещества в килограммах, численно равное молекулярному весу.

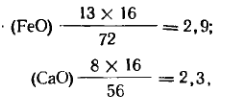

Количество кислорода в основаниях

где ½ кмоля O2 = 16;

1 кмоль FeO = 72;

1 кмоль СаО = 56.

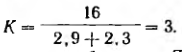

Степень кислотности

2. Подсчитывают количество избыточных ZnO и Al2O3 после образования шпинели:

ZnO + Al2O3 = ZnO • Al2O3.

1 кмоль ZnO = 81,4;

1 кмоль Al2O3 = 102;

тогда, составив пропорцию:

на 81,4 кг ZnO требуется 102 кг Al2O3,

на 10 кг ZnO х кг Al2O3,

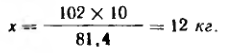

находят количество глинозема, которое будет связано с ZnO в виде шпинели:

Избыток Al2O3 составляет 18,2 — 12 = 6,2 кг.

Степень кислотности шлака получилась высокая, следовательно, шлак кислый. Избыточная Al2O3 будет вести себя как основание вследствие амфотерности.

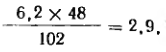

Количество кислорода в Al2O3 составит

где 1½ кмоля O2 = 48;

1 кмоль Al2O3 = 102.

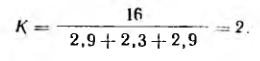

Степень кислотности шлака с учетом избыточной Al2O3 как основания будет

В оборотных продуктах медеплавильных заводов содержатся. помимо меди, значительные количества олова, свинца и цинка. Для плавки этого материала используют шахтные печи прямоугольного сечения со стационарным горном. Упругость дутья составляет 1100 мм вод. ст. Состав колош следующий, кг:

Анодный шлак ……………………………… 4000

Конвертерный шлак ……………………… 2000

Оборотный шлак ………………………….. 1800

Медь от регенерации электролита…. 500

Биметалл ……………………………………… 800

Известняк …………………………………….. 350

Кварц …………………………………………… 250

Кокс……………………………………………….2000

Состав образующихся шлаков: 20—23% SiO2; 40—42% FeO; 7% CaO. Для снижения содержания железа бронзу в течение нескольких минут продувают в конвертере, при этом цинк также окисляется почти полностью. Содержание остальных полезных компонентов бронзы довольно высокое: 80—84 % Cu; 5—5,5 % Sn; 0,2—0,5 % Zn. Примесей не более: 0,2—0,7 % Fe; 3,5—4,5 % Ni; 0,7—0,8% Sb; 0,001% Al; 0,005% Si.