Вагранки являются источниками загрязнения воздуха пылью, оксидами углерода и другими газами. Известно, что каждая тонна выплавленного в вагранке чугуна дает 10-14 кг пыли и 160-200 кг оксида углерода. Вагранка даже небольшой производительности, например 5 т/ч, за две смены работы может выбросить в атмосферу около 1 т пыли и свыше 12 т оксида углерода.

Существующие правила техники безопасности и промышленной санитарии в литейном производстве предусматривают очистку ваграночных газов от пыли до 150 мг/м3 и от CO до 1,25 г/м3. В большинстве конструкций проектируемых и вновь строящихся вагранок предусматривается установка специальных устройств для очистки газов до указанных норм.

Однако полная очистка всего количества отходящих газов требует установки довольно сложных и дорогих устройств, специальных площадей, дополнительных затрат электроэнергии и расходов на эксплуатацию. Так, стоимость мокрого искрогасителя, отнесенная к тонне выплавленного чугуна, в два-три раза больше стоимости сухого искрогасителя. Установка циклонов и мокрая промывка газов в пять раз дороже устройства мокрых искрогасителей. Еще выше стоимость механических фильтров. Очень велики первоначальные затраты при организации очистки газов в электрофильтрах. Причем доля затрат на очистку газов в себестоимости тонны чугуна возрастает с уменьшением производительности вагранки и продолжительности плавки. Поэтому, выбирая способ очистки газов, следует исходить из производительности вагранки, продолжительности плавки, наличия площадей в плавильном отделении, удаленности от жилых массивов и других конкретных условий.

По существующей классификации по размерам частиц (дисперсности) пыль подразделяется: на крупную, размер частиц свыше 200 мкм; среднюю 100-200 мкм и мелкую до 100 мкм.

Ваграночная пыль — это мелкодисперсные образования в основном с пылинками размерами до 100 мкм.

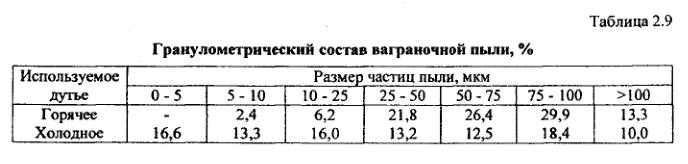

Общее количество пыли и ее гранулометрический состав (табл. 2.9) зависят от режима работы вагранки, применяемых шихтовых материалов и т.д. Ваграночная пыль крупных фракций образуется в результат истирания кокса, флюсов и футеровки. Крупная пыль вносится с песком, глиной и горелой формовочной смесью, попадающими в вагранку с шихтой. Более мелкая пыль состоит из образующихся в процессе плавки оксидов (FeO, SiO2, MnO2 и др.).Мельчайшие частицы пыли появляются в результате конденсации паров оксидов металлов и неполного сгорания красок и жиров, вносимых с шихтой. Количество пыли мелких фракций резко увеличивается у вагранок, работающих на горячем дутье. Это связано с дожиганием оксида углерода отходящих газов, при котором происходит догорание частиц кокса, составляющих главным образом крупные фракции пыли.

Исследования показывают, что если в ваграночных газах, поступающих в камеру дожигания CO, имеется около 20 % пыли с частицами размером больше 5 мкм, то после дожигания вся пыль состоит из частиц менее 5 мкм. Увеличение количества пыли мелких фракций у вагранок, работающих на горячем дутье, объясняется снижением расхода кокса и, следовательно, уменьшением выноса коксовой мелочи. Вследствие более высоких температур в зоне плавления увеличивается испарение окислов металлов, конденсат которых образует очень мелкую пыль.

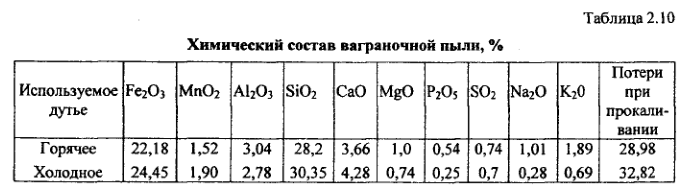

Химический состав пыли вагранок, использующих холодное и горячее дутье, практически одинаков (табл. 2.10). Объемная масса ваграночной пыли равна 2700-2800 кг/м3. Фракционный состав пыли и ее количество служат важными характеристиками очищаемого газа, определяющими выбор очистных устройств. Так как оксид углерода дожигается в вагранках, то в ваграночных газах преимущественно содержится пыль мелких фракций.

Затрудняет очистку ваграночных газов от пыли их высокая температура, достигающая в конце плавки 1000 °С и более. Чтобы обеспечить надежную и эффективную работу очистных средств, необходимо искусственно понижать температуру очищаемых газов, смешивая их с холодным воздухом или впрыскивая мелкораспыленную воду.

При выборе способов и средств очистки газов от пыли следует исходить из данных гранулометрического состава пыли, физических и химических свойств газа, а также требуемой степени его очистки. Газы обеспыливают следующими способами: расширением газового тракта и вследствие этого резким падением скорости газового потока; сочетанием расширения газового тракта с резким изменением его направления (инерционные пылеотделители); перемещением запыленного газа по спирали, при этом пыль оседает под действием центробежной силы (в циклонах и других подобных устройствах); орошением пылинок водой (в мокрых фильтрах); перемещением запыленных газов через слой очищающего вещества (в проницаемых фильтрах); ионизацией пыли (в электрофильтрах).

Для очистки газов от пыли построено много аппаратов и специальных устройств. Рассмотрим основные из них применительно к очистке ваграночных газов.

Сухие камерные пылеуловители (искрогасители)

Простейшие камерные пылеуловители относятся к наиболее ранним устройствам для очистки ваграночных газов от пыли, причем первоначальным их назначением было улавливание искр. Вследствие резкого расширения на выходе из трубы вагранки скорость газового потока падает, и крупные частицы пыли оседают на дно камеры. Эффективная работа камеры достигается при ламинарном характере потока тазов. Однако для этого камера должна иметь очень большие габариты. Пылеуловительные камеры не достигают расчетных размеров из-за ограниченных площадей, и степень очистки невелика: 15-20%. При этом осаждаются частицы размером 100 мкм и более. В настоящее время камерные пылеуловители практически не применяются.

Сухие цилиндрические пылеуловители

Принцип работы их основан на осаждении пыли вследствие падения скорости истечения газа из-за внезапного расширения и действия сил инерции при резких изменениях направления газового потока. На пути газов, над трубой вагранки, устанавливают отражатель, меняющий направление потока на 90°. Мелкие пылинки увлекаются газовым потоком; крупные частицы, двигаясь по инерции, ударяются об отражатель и падают на наклонное днище пылеуловителя. В обычных цилиндрических пылеуловителях направление движения газов изменяется дважды.

Эффективность работы цилиндрических пылеуловителей в значительной степени зависит от их габаритов. Для максимального осаждения частиц необходимо, чтобы скорость газов в цилиндрической камере не превышала 1 м/с. Если количество образующихся ваграночных газов примерно равно объему вдуваемого в фурмы воздуха и подсос воздуха через загрузочное окно вагранки составляет 100%, то количество газов, поступающих в пылеуловитель с 1 м2 площади трубы вагранки, при удельном расходе дутья 140 нм3/м2•мин и температуре газов 60 °С составит: [2×140(1+(600/273))]/60= 15 м3/с.

Так как скорость газов обратно пропорциональна квадрату диаметра газохода, то диаметр камеры пылеуловителя должен быть в √15/√ 1 ≈ 4 раза больше диаметра трубы вагранки. Таким образом, например, для вагранки производительностью 5 т/ч диаметр камеры пылеуловителя будет равен 4500 мм, а для вагранки производительностью 15 т/ч — 7000 мм. Устанавливать такие громоздкие сооружения на трубе вагранки очень сложно. На практике расчетные размеры пылеуловителя несколько уменьшают, поэтому степень очистки снижается до 15-25 %.

Цилиндрические пылеуловители можно использовать на малых вагранках (диаметром до 700 мм), работающих не более 3-4 ч в сутки и расположенных вдали от жилых массивов.

Мокрые пылеуловители

В них пыль осаждается не только за счет инерционных сил, но и за счет столкновения частичек пыли с мельчайшими каплями воды. Простейший мокрый пылеосадитель создан на основе обычного сухого пылеуловителя с добавлением душирующей установки. Эффективность очистки газов при работе вагранок на холодном дутье без дожигания CO в этом случае возрастает вдвое, до 40-50 %. На эффективность пылеочистки влияет температура газов на входе в пылеосадитель. Указанная выше степень очистки относится к газам с температурой до 200 °С. При температуре газов выше 350 °С эффективность очистки из-за увеличения объема газов и их скорости снижается до 40 %. Таким образом, для повышения степени очистки газов в мокрых пылеосадителях необходимо обеспечить достаточный расход воды и понизить температуру газов.

Из устройств, обеспечивающих высокую степень очистки газов, наиболее экономичными являются мокрые фильтры.

Следует отметить плохую смачиваемость ваграночной пыли при ее мокрой очистке из-за наличия на поверхности частиц пленок органических веществ. Поэтому для тонкой очистки наиболее широко используют турбулентные скоростные мокрые пылеуловители с трубами Вентури, тканевые рукавные пылеуловители, дезинтеграторы, а также сухие и мокрые электрофильтры.

Кроме того, проблема очистки ваграночных газов тесно связана с подогревом дутья. Для подогрева дутья до температуры 500 °С достаточно физической и химической теплоты отходящих газов. Сухая очистка газов (например, в циклонах) позволяет сохранить температуру газов высокой до рекуператора, но остаточное содержание пыли в них настолько велико, что трубы конвективного рекуператора забиваются пылью и КПД воздухоподогревающей установки резко падает. Мокрая очистка обеспечивает высокую степень обеспыливания газов, но при этом теряется их физическое тепло.

Почти все пылеочистные устройства хорошо работают при температуре очищаемых газов, более низкой, чем температура выходящих из вагранок газов. Газы можно охлаждать двумя способами: разбавлением холодным воздухом и испарением воды, впрыскиваемой в газовый поток. Первый способ проще, но объем газов при этом намного возрастает, габариты очистных устройств и затраты энергии увеличиваются.

Чтобы понизить температуру газов за счет испарения воды, целесообразно устраивать специальные охладительные камеры. Скорость газа в них не должна превышать 4 м/с. Расход воды определяется из условия, что на испарение 1 л воды затрачивается 2510 Дж тепла. Для полноты испарения вода должна подаваться мелкораспыленной. С этой целью диаметр выходного отверстия форсунок делают не более 1 мм, а вода подается под давлением 4-5 ат.

Санитарные нормы предусматривают очистку ваграночных газов как от пыли, так и оксида углерода. Единственным реальным способом очистки газа от СО в настоящее время является его дожигание. При этом значительно повышается температура отходящих газов, что позволяет использовать их для подогрева дутья, но затрудняет их очистку от пыли. В вагранках на холодном дутье оксид углерода дожигается в трубе вагранки.

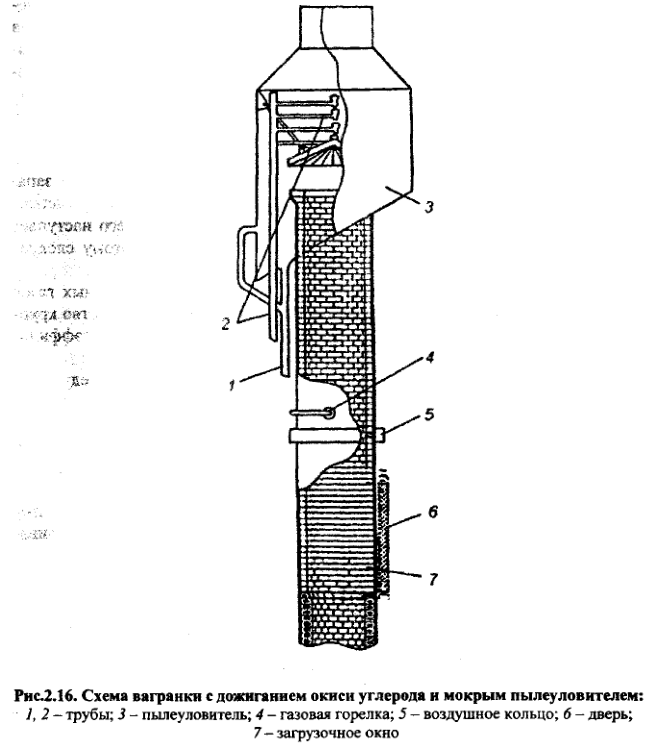

Наиболее простая схема вагранки с очисткой, охлаждением и дожиганием отходящих газов приведена на рис. 2.16. Конструкция предусматривает оборудование у загрузочного окна 7 дверей 6, автоматически открывающихся на период разгрузки бадьи с шихтой. Выше загрузочного окна на 1,5 м расположены газовые горелки 4 (или мазутные форсунки); ниже горелок расположено воздушное кольцо 5, через которое подается воздух от специального вентилятора. Образующаяся газовоздушная смесь поддерживает горение отходящих газов. Оксид углерода и углеводороды, содержащиеся в газах, при этом сгорают, образуя углекислоту и водяные пары в безвредных количествах.

Над трубой вагранки установлен мокрый пылеуловитель 3. В полость пылеуловителя по системе трубок 2 подается вода, и газы поливаются обильным потоком мелких брызг. Вода, насыщенная твердыми остатками продуктов неполного сгорания, оседает на дно пылеуловителя и через патрубки и трубопровод 1 стекает в шлакоотстойник.

Описанное устройство имеет одинарную очистку газов, но и в этом случае выброс пыли в атмосферу уменьшается в два-три раза по сравнению с обычной коксовой вагранкой.

При определенных условиях ваграночные газы могут самопроизвольно загореться за счет воздуха, поступающего через завалочное окно. Это возможно, если ваграночные газы содержат не менее 10-11 % оксида углерода и температура их не ниже температуры самовоспламенения.

Содержание оксида углерода в ваграночных газах возрастает с увеличением расхода кокса и понижением его качества. Так, при расходе 10 % крупного кокса в газах содержится 10-12 % CO, а мелкого кокса — 12-14 % CO. При расходе кокса 12 % содержание оксида углерода в ваграночных газах составляет соответственно 14-16 % для крупного и 16-18 % для мелкого кокса и т.д. Вероятность самовоспламенения уменьшается с увеличением высоты шахты вагранки и увеличением подсоса воздуха через завалочное окно. Установлено, что зажигание ваграночных газов затрудняется при температуре ниже 450 °С.

Таким образом, чтобы обеспечить устойчивое горение ваграночных газов, необходимо использовать посторонние источники теплоты, специальные запалы. Запалами могут быть газовые горелки, мазутные форсунки, электрозапалы и пр. Ухудшение условий горения и даже полное прекращение его наступает из-за недостатка воздуха при закрывании завалочного окна, поэтому следует выше завалочного окна подавать дополнительный воздух.

Для получения минимально возможной температуры ваграночных газов после их дожигания рекомендуется использовать наибольшее количество крупного кокса с малой реакционной способностью при максимальном коэффициенте избытка воздуха, расходуемого на дожигание ваграночных газов.

Полная очистка газов может осуществляться по одной из следующих схем: охладитель-ротоклон; охладитель-труба Вентури-промыватель СИОТ, охладитель—пенный аппарат ТБИОТ-КПВП; охладитель-сухой фильтр; охладитель-электрофильтр; батарея циклонов-один из аппаратов мокрой очистки. Выбор тех или иных устройств определяется конкретными условиями и зависит от общей схемы ваграночной установки, принятой при модернизации.

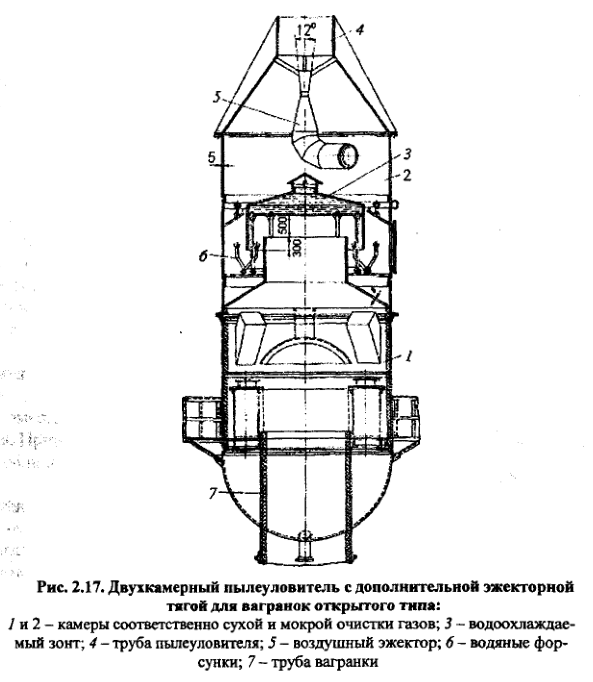

На открытых вагранках более эффективным является двухкамерный пылеуловитель с дополнительной эжекторной тягой (рис. 2.17). Его устанавливают на трубу вагранки. В сухой камере 1 происходит очистка газов от наиболее крупных частиц пыли. Камера 2 мокрой очистки газов располагается над камерой 1 сухой очистки и состоит из корпуса, изготовленного из кислотостойкой стали, водоохлаждаемого зонта 3, в который вода подается через опорные трубы, а вытекает через верхнее отверстие. Газы из трубы вагранки 7 проходят через сухую камеру и в кольцевом зазоре промываются водой, подаваемой через форсунки 6 и стекающей с крыши зонта. Движение газов через пылеуловитель осуществляется за счет разрежения, создаваемого эжектором 5, через который в трубу пылеуловителя 4 с высокой скоростью подается воздух с помощью специального вентилятора. В такой установке осаждается до 90 % пыли, остаточная запыленность снижается до 0,2-0,6 г/м3 , а выброс пыли составляет 1 кг на 1 т выплавляемого металла.

Более высокая степень очистки может быть достигнута только в вагранках закрытого типа, где за счет искусственной тяги может быть преодолено большое сопротивление движению газов в аппаратах газоочистки.

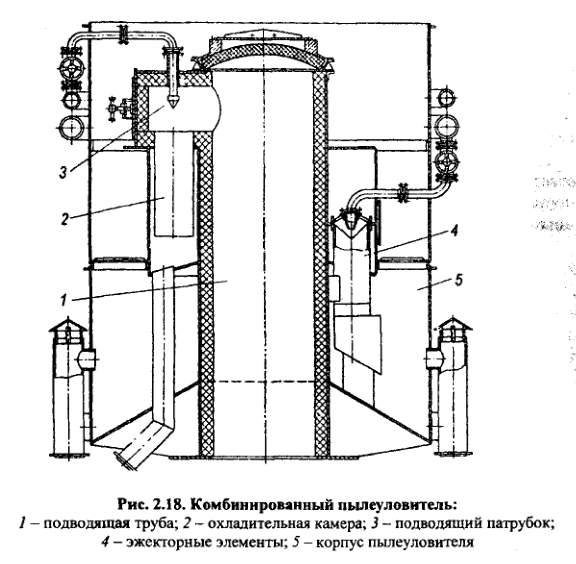

Многоступенчатые системы газоочистки занимают много места и с трудом вписываются в существующие литейные цехи при установке в них вагранок закрытого типа. Поэтому для технического перевооружения действующих литейных цехов удобно использовать комбинированные пылеуловители (рис. 2.18), которые устанавливают как непосредственно на трубе вагранки, так и рядом с вагранкой в конструкциях с отбором газов ниже уровня загрузки шихты. Пылеуловитель состоит из кольцевой камеры предварительной очистки и охлаждения газов и нескольких, расположенных равномерно по окружности эжекторных скрубберов. Из вагранки газы температурой 250-1000 °С через футерованную трубу 1 попадают в охладительную камеру 2. В этой камере газы охлаждаются водой, распыляемой форсунками под давлением до 0,4 МПа.

Далее газы через эжекторные элементы 4 поступают на стенки корпуса 5 и, освобождаясь от капельной влаги при тангенциальном движении по корпусу вверх, выбрасываются в атмосферу или поступают в камеру дожигания рекуператора. Перемещение газов через систему газоочистки происходит за счет эжектирующего действия струи воды, подаваемой через форсунку эжекторных элементов под давлением до 3,0 МПа. Число эжекторных элементов 4 выбирают в зависимости от производительности вагранки.

Новая схема дожигания отходящих газов ваграночной плавки показала, что при проведении плавки чугуна выход оксидов азота можно снизить до уровня ПДК и ниже при условии применения новой горелки с отверстиями в виде щелей. Однако материал, из которого изготовлен корпус горелки, требует снижения температуры дожигаемых газов до уровня примерно 400 — 500°С. Помимо этого, снижение температуры отходящих газов целесообразно также по ряду других соображений.

Все реакции образования оксидов азота являются сильно эндотермическими. С точки зрения термодинамики, наибольший вклад в образование оксидов азота при работе горелки дает реакция

½N2 + ½O2 = NO.

При температуре 1500 °С в 1 м3 равновесное содержание NO составляет 0,24 мг/м3 при 300 °С — 0,075 мг/м3, а при  25 °С — 0,0000000009 мг/м3. Реакции образования оксидов азота более полно протекают при повышенных температурах. Поэтому, с точки зрения термодинамики, необходимо понижать температуру в камере дожигания.

25 °С — 0,0000000009 мг/м3. Реакции образования оксидов азота более полно протекают при повышенных температурах. Поэтому, с точки зрения термодинамики, необходимо понижать температуру в камере дожигания.

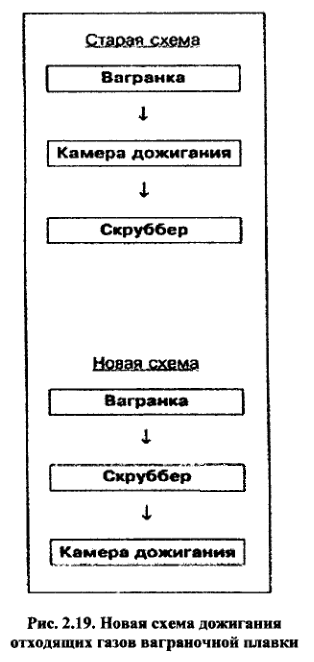

Однако до настоящего момента в силу большого количества технических и экономических факторов применялись схемы дожигания, в которых скрубберы устанавливались после камеры дожигания. Но достижение требуемой чистоты выбросов, особенно оксидов азота, возможно было только при применении дорогостоящих катализаторов.

Особенностью новой схемы дожигания отходящих газов является изменение местоположения мокрого скруббера и помещение его перед камерой дожигания. Принципиальная схема и ее отличие от общепринятых приведена на рис. 2.19.

Предлагаемая схема помогает значительно снизить выбросы оксидов азота и не требует значительных капиталовложений, поскольку использует уже применяемые элементы (за исключением блока щелевых горелок, которым следует заменить существующие горелки). Именно изменение конструкции блока горелок совместно с применением новой схемы дожигания позволяет достичь требуемых результатов. Новизна схемы заключается в том, что изменяется местоположение скруббера, который переносится на место перед низкотемпературной камерой дожигания с целью повышения температуры отходящих газов на входе в камеру. Следует отметить, что в большинстве случаев технология изменения схемы дожигания сводится к изменению маршрутов движения отходящих газов и требует только монтажа дополнительных воздуховодов.