При гидрометаллургических процессах дефосфорация концентратов достигается путем перевода при помощи химических реагентов фосфора и некоторых минералов пустой породы в раствор, а марганцевые минералы остаются в твердом состоянии. Последующей фильтрацией пульпы получают различной степени обесфосфоренный марганцевый концентрат. Таким образом, при гидрометаллургическом обогащении необходимо использовать химические реагенты и создавать условия, чтобы марганец не переходил в раствор, а фосфор и компоненты пустой породы по возможности выщелачивались бы и переходили в жидкую фазу.

В ряде случаев эффект дефосфорации достигается предварительной термической обработкой марганцеворудного сырья для перевода соединений марганца в нерастворимые формы по отношению к тому или иному реагенту. Наиболее изученными в настоящее время являются так называемые гаусманитовый (рис. 8.3) и гидрометаллургический способы ДМетИ, известный в литературе как содовый процесс (способ) ДМетИ.

Снижение качества марганцевых концентратов и, следовательно, ухудшение извлечения марганца на стадии металлургического передела остро поставило проблему внедрения в промышленность методов подготовки марганцевых концентратов, обеспечивающих наряду с дефосфорацией и их обескремнивание. Этим требованиям соответствует разработанный ДМетИ гидрометаллургический (содовый) способ дефосфорации и обескремнивания оксидных марганцевых концентратов, позволяющий снижать содержание фосфора в концентратах в десять раз и кремнезема в два раза.

Сущность способа заключается в следующем. Марганцевый концентрат смешивают с карбонатом натрия, а затем спекают при 850 — 870 °С. В процессе спекания рудосодовой шихты фосфор и кремний-содержащие материалы взаимодействуют с карбонатом натрия по реакциям:

SiO2 + Na2CO3 → Na2O • SiO2 + CO2; P2O5 + Na2CO3 → Na2O • P2O5 + CO2

и переходят в водорастворимые соединения — фосфаты и силикаты натрия. Выщелачивание спека производится горячей водой. Обесфосфоренный и обескремненный продукты отделяются от раствора, содержащего фосфор и кремнезем, на вакуум-фильтрах.

Разработке промышленной технологии дефосфорации и обескремнивания марганцевых руд и концентратов гидрометаллургическим способом ДМетИ предшествовало изучение взаимодействия соды (Na2CO3) с оксидами марганца, железа и кремния. Чистые оксиды MnO2, Mn2O3 и Mn3O4 в опытах получали прокаливанием Mn(NO3)2 • 6H2O на воздухе при 200 °С. Нагреванием полученного MnO2 при 650 и 1050 °С получали соответственно Mn2O3 и Mn3O4.

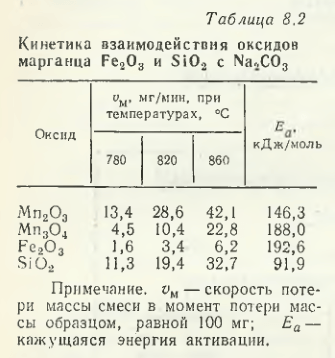

Массовое соотношение реагентов во всех смесях (оксид марганца + сода) было равным 1:1. Контроль кинетики взаимодействия компонентов в смесях вели путем автоматической регистрации изменения массы навески. Установлено, что во всем исследованном интервале температур (660—860 °С) скорость ν изотермического взаимодействия максимальна в начале процесса и по ходу его непрерывно снижается. В координатах lgν — 1/Т

опытные точки укладывались на прямую.

Из данных табл. 8.2 следует, что оксиды марганца так же, как и Fe2O3 и SiO2, достаточно активно взаимодействуют с Na2CO3, поэтому для определения рациональных соотношений концентрат марганцевый: сода требовалось проведение лабораторных и промышленных опытов.

Из данных табл. 8.2 следует, что оксиды марганца так же, как и Fe2O3 и SiO2, достаточно активно взаимодействуют с Na2CO3, поэтому для определения рациональных соотношений концентрат марганцевый: сода требовалось проведение лабораторных и промышленных опытов.

Продукты взаимодействия в системах оксиды + карбонат натрия имеют склонность к размягчению. Мори Кацуми, изучая термическое разложение флюсов системы SiO2 — Na2CO3, установил, что при отношении Na2CO3/SiO2 = 1 в области высоких концентраций SiO2 температура размягчения следует за температурой ликвидуса. При низких содержаниях SiO2 температура размягчения флюса контролируется температурой плавления Na2CO3. Известно соединение LiMn2O4 со структурой шпинели, представляющей плотнейшую кубическую упаковку атомов кислорода с локализацией атомов марганца в октаэдрах и лития в тетраэдрах.

При выщелачивании спеков [марганцевый оксид (концентрат) + сода] манганиты натрия гидролизуются. Оксиды (гидрооксиды) выпадают в осадок, а Na2O переходит в раствор NaOH (Na2O). При этом фосфор практически полностью (80—85 %) переходит в раствор, а кремнезем — от 40 до 60 %. В концентрате даже после нескольких

промывок его горячей водой остается до 3—5 % Na2O, что связано с образованием сложных соединений, плохо выщелачивающихся при нормальных условиях.

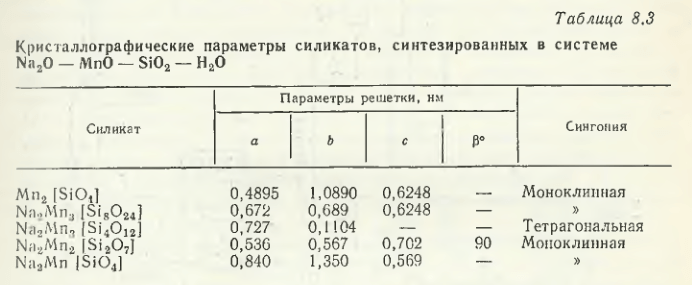

В системе Na2O — MnO — SiO2 — H2O в области, обогащенной оксидом марганца (MnO/SiO2 = 5:1 — 1:1) синтезировали силикаты, состав и кристаллические параметры которых приведены в табл. 8.3. Морфотропные переходы в кремний кислородных радикалов (Si8O24) (цепочная лента) → (Si4O12) (цепочка или полигруппа) → (Si2O7) (диортогруппа) → (SiO4 (ортогруппа) контролируются отношением Na2O/H2O при постоянном MnO/SiO2 = 1,5 : 1. Увеличение отношения Na2O/H2O в системе сопровождается деконденсацией кремний-кислородного радикала кристаллизующихся фаз (Si/O): 1 : 3 → 1 : 3 →→ 1 : 3,5 → 1 : 4.

Уточнили кристаллическую структуру двух силикатов Na2Mn2Si2O7 (Na2O • 2MnO • 2SiO2) и Na5(Mn, Na)3MnSi6O18 по дифракционным данным в анизотропном приближении амплитуд тепловых колебаний атомов до факторов расходимости R = 6,1 % и R = 5,9 % соотвественно по 1319 и 1675 отражениям. Установлено, что в силикате Na2O • 2MnO • 2SiO2 один из базисных катионов Mn2+ разместится в достаточно правильном тетраэдре MnO4, а второй — в тригональной бипирамиде MnO5 с существенным разбросом расстояний Mn — О (от 0,205 до 0,246 нм). Для силиката Na5(Mn, Na)MnSi6O18 отмечают характерное наличие в структуре наряду с чисто Na-Mn-полиэдрами также и таких, которые заселены катионами Na1+ и Mn2+ совместно — статистическими. Таким образом, опыты показали, что компоненты марганцевых концентратов активно взаимодействуют с Na2CO3. Манганиты в воде гидролизуются, а фосфаты и силикаты натрия переходят в раствор. Путем фильтрации пульпы после выщелачивания спеков можно производить дефосфорацию и обескремнивание марганцевых концентратов, в том числе карбонатных, так как обжиг смеси при 850—900 °С приводит к термической диссоциации карбонатных минералов марганца.

На основании выполненных исследований проведены опытно-заводские испытания способа на Ленинградском опытном заводе Всесоюзного научно-исследовательского и проектного института алюминиевой, магниевой и электродной промышленности (ЛОЗ ВАМИ). Для проведения заводских испытаний на ЛОЗ ВАМИ использовали

низкосортный высокофосфористый марганцевый концентрат с массовой долей, %: Mn 32,64; P 0,25; SiO2 20,8; CaO 5—4; Fe2O3 4,6; Al2O3 2,2 ; Na2O 1,8.

В заводских условиях выдерживались следующие параметры процесса: натриевый модуль 1,5; температура спекания 840—870 °С; фракционный состав концентрата перед спеканием и спека перед выщелачиванием 0,16 мм; температура выщелачивания 95 °С; отношение T : Ж при выщелачивании 1,3; продолжительность выщелачивания 60 мин; число промывок 2 ; отношение Т : Ж при промывке 1,2 .

Технологическая схема испытаний включала операцию по подготовке шихты, спеканию шихты в трубчатой вращающейся печи, выщелачиванию спека, фильтрации пульпы, регенерации соды и выделению побочных продуктов (щелочно-кремнеземистого шлака и белой сажи). Подготовка шихты к спеканию проводилась следующим образом. Шихту готовили из смеси марганцевого концентрата и соды (Na2CO3), дозировку которых подбирали из расчета получения в шихте mNa2O3 = 1,5. Помол марганцевого концентрата до фракции ~0,16 мм проводили в двухкамерной мельнице СМ-14, работающей в открытом цикле, на содовом растворе концентрацией 220—230 кг/м3. Шихта после помола содержала 22,03 % Mn; 13,46 % SiO2; 0,135 % P; 10,8 % Na2O; 3,1 % Fe2O3; 2,0 % Al2O3; 3,3 % CaO при mNa2O = 1,54. Пульпа имела следующие физические характеристики: плотность 1640 кг/м3; влажность — 48,6 %; содержание фракции >0,125 составляло 2,6 %; >0,08 мм — 3,9 % и <0,05 мм — 93,5 %.

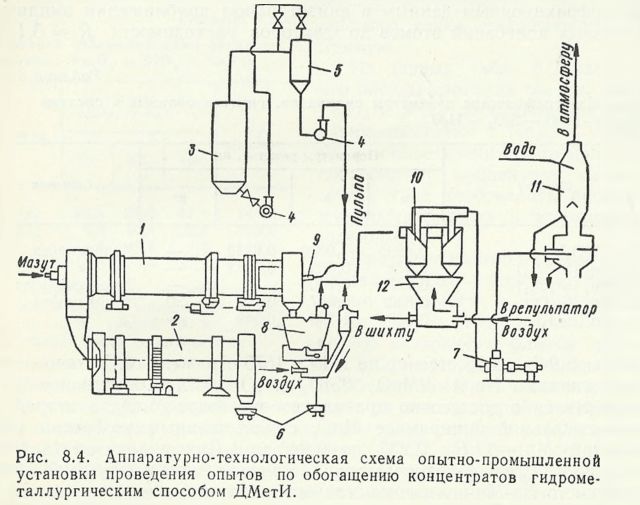

Спекание рудосодовой шихты осуществлялось на опытно-заводской установке (рис. 8.4) в течение 36 сут. Сдозированную шихту в виде пульпы из бассейна 3 подавали во вращающуюся трубчатую печь длиной 16 м и диаметром в свету 1 м 1 системой подачи пульпы, состоящей из насосов НП-2 4, мерного бака 5, промежуточных насосов HП-2 4 и пульповой форсунки 9. Распыление пульпы осуществлялось сжатым воздухом. В опытах угол наклона печи составлял 1,75° при частоте вращения 2,4 мин-1. Отопление производили при помощи паро-мазутной форсунки 7. Обожженная шихта после выхода из трубчатой печи попадала в бункер под горячей головкой печи, а затем направлялась в холодильник 2 длиной 9 м и диаметром 1,2 м споверхностью охлаждения 21 м2. Продукты сгорания топлива с пылью поступали в систему пылегазоочистки, состоящую из пылевой камеры 8, двух циклонов типа ЦН-15 10, пылевой камеры циклонов 12 и скруббера мокрой очистки 11. Пыль, уловленная в пылевой камере и циклонах, системой пневмотранспорта возвращалась в печь в зону сушки. Температуру процесса спекания контролировали термопарами, установленными по длине печи па отметках 6 , 8 , 10 и 12 м

от загрузочного конца печи. Рудосодовый спек выгружали из холодильника 2 в кюбеля 6.

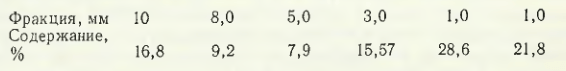

Режим работы печи характеризовался следующими показателями: продолжительность пребывания материала в печи 1 ч; расход мазута 45-50 кг; разрежение в печи 13—15 Па; температура отходящих газов на отметках 6 м — 480—520 °С; 8 м — 570—670 °С; 12 м — 650—700 °С; 12 м — 730—810 °С; производительность печи по шихте

0,3—0,4 м 3 /ч. Получено 92 т рудосодового спека (26,27 % Mn, 16,58 % SiO2, 0,167 % P; 24,51 % Na2O; mNa2o = 1,48 %) следующего гранулометрического состава:

Результаты опытно-заводских испытаний по спеканию рудосодовой шихты показали высокую технологичность процесса и подтвердили возможность подачи шихты в печь в жидком состоянии при помощи существующих в глиноземном производстве пульповых форсунок.

Выщелачивание спека и отмывка концентрата

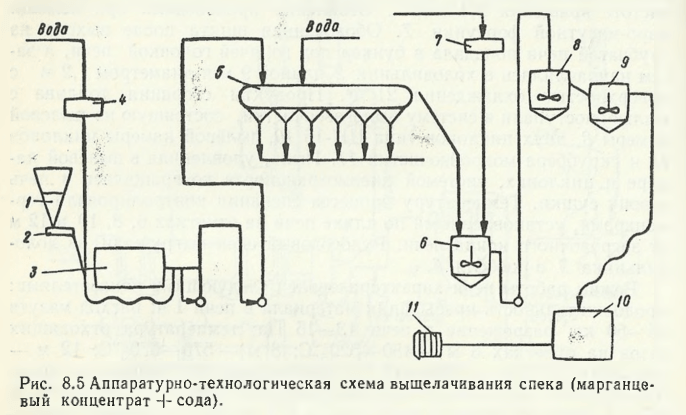

Технологический режим и аппаратурную схему (рис. 8.5) выщелачивания спека выбирали на основании данных лабораторных исследований и уточняли в ходе опытно-заводских испытаний. Спек дробили до крупности < 6 ,0 мм и загружали в бункер 1. Подачу и дозировку дробленого спека в мельницу 3 осуществляли лотковым питателем 2. Спек измельчали в стрежневой мельнице 3 диаметром 0,9×0,9 м. В результате предварительных исследований был выбран следующий режим работы мельницы: производительность мельницы по спеку 410 кг/ч: количество воды на размол 0,2 м3/ч; стержневая загрузка 750 кг; температура пульпы в мельнице 95 °С; отношение Т : Ж 1 : 3; продолжительность пребывания материала в мельнице 0,52 ч; частота вращения мельницы 72 мин-1.

Воду подавали в воронку мельницы реагентным дозатором 4 из расчета получения в пульпе Т : Ж = 1 : 2 . Из мельницы 3 пульпу двумя насосами откачивали в распределительную коробку наливного ленточного вакуум-фильтра ЛФ — 1,6 — 0,5/3 5. Площадь, занятая под основной фильтрацией пульпы, составляла 0,672 м2, а вместе

с зоной промывки — 1,2 м2. Производительность ленточного фильтра ~600 кг/(м2 • ч) по концентрату с влажностью 18—22 %. Концентрат на ленточном фильтре промывали горячей водой из расчета 1 м3 на 1 т концентрата.

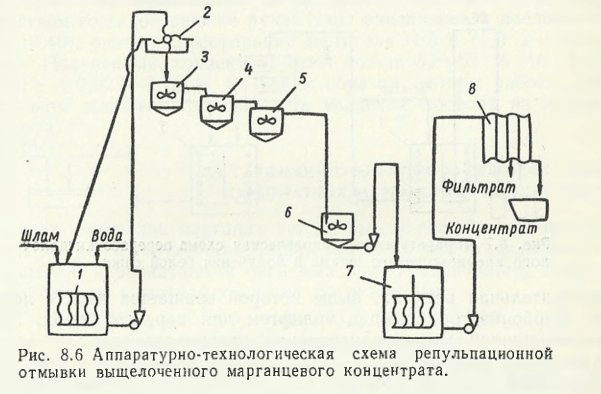

Концентрат с ленточного фильтра по течке направляли в репульпатор 6 на довыщелачивание с подачей в него воды из емкости 7, которое производили в двух каскадно расположенных репульпаторах 8, 9 при частоте вращения мешалки 160 мин -1 и продолжительности 1,5 ч. Из репульпатора 9 пульпа через переток поступала в мешалку 10, а затем ее фильтровали на фильтре ФПАКМ-2,5 11. Выщелоченный концентрат поступал на репульпационную отмывку (рис. 8.6 ). В мешалку 1 вместимостью 15 м3 загружали выщелоченный концентрат и подавали воду в количестве 80 кг/м3 твердого в пульпе. Из мешалки 1 через ковшовый дозатор 2 пульпа проходила три каскадно расположенных репульпатора 3—5. Продолжительность промывки (при 95 °С) составляла 2 ч. Пульпа из репульпатора 5 самотеком сливалась в репульпатор 6, из которого откачивалась в мешалку 7, а затем подавалась на фильтр 8. Была отработана аппаратурно-технологическая схема получения гидрометаллургического марганцевого концентрата с контролем изменения химического состава продуктов на всех основных операциях процесса.

По оптимальному варианту получено 50 т марганцевого концентрата среднего состава, %: Mn 32,8; P 0,022; SiO2 11,5; Na2O 8,65; Feобщ 4,77; Al2O3 6,89; CaO 4,21; MgO 1,81; S 0,071.

Концентрат по металлургическим свойствам значительно выше передельного низкофосфористого шлака.

Регенерация соды и выделение побочных продуктов

Химические и гидрометаллургические методы переработки руд, как правило, могут быть экономически выгодны при условии использования доступных химических реагентов, а также возможности их регенерации в самом технологическом процессе. Для рассматриваемого процесса, где в качестве реагента применяется сода, эти условия соблюдаются, кроме того, имеется возможность выделения ценных продуктов из оборотных растворов (таких, как щелочно-кремнеземистый шлам, белая сажа и жидкое стекло), поскольку в раствор, как было показано выше, переводится кремнезем в виде силиката натрия.

Щелочно-кремнеземистый раствор, полученный в результате гидрохимической переработки марганцевого концентрата, имел следующий состав, кг/м3: Na2O 90; SiO2 14; Р 1,4. При продувке такого раствора углекислым газом происходит разложение силиката натрия с выделением кремнекислоты, которая может быть использована в дальнейшем как исходный продукт для получения стекломассы, жидкого стекла и белой сажи. Как известно, эти продукты получают в химической и стекольной промышленности путем сплавления соды с тонко-измельченным кварцевым песком.

В опытно-заводских условиях, по исходным данным ДМетИ, уточнена технология получения белой сажи. На первой стадии были исследованы технологические параметры карбонизации раствора. Накопленный в процессе выщелачивания раствор закачивали в карбонизатор (цилиндр с коническим днищем). Внутри аппарата вместимостью 0,5 м3 расположена неподвижная перфорированная газорас-пределительная решетка, выше которой вращается диск с лопастями. Карбонизатор оснащен эрлифтом для перемешивания. Подача газо-воздушной смеси с концентрацией углекислого газа 11 % осуществлялась под решетку в три точки. Расход углекислого газа на 1 кг кремнезема раствора составил 2,35 м3. В промышленных масштабах для осаждения SiO2 предусматривается использование CO2, отходящих газов печей спекания рудосодовой шихты.

Полученный щелочно-кремнеземистый шлам содержал: 65 % SiO2; 6,8 % Na2O; 0,4 % Fe2O3; 1,0 % CaO; 15,61 % п. п. п.; 0,02 % P. Осадок обрабатывали азотной кислотой для отмывки щелочи. Установлено, что применение 10 %-ной азотной кислоты при 50 °С и двойной промывке обеспечивает почти полное удаление щелочи из осадка.

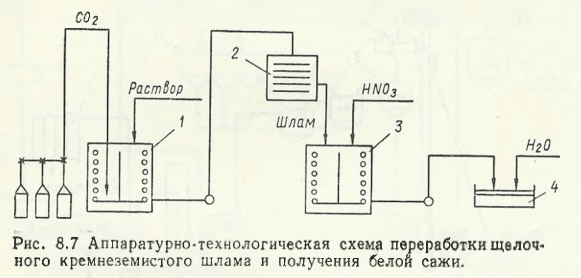

Аппаратурно-технологическая схема получения белой сажи приведена на рис. 8.7. Раствор на карбонизацию поступал в мешалку 1 вместимостью 12 м3, в которую подавали смесь углекислого газа с воздухом в соотношении 1:9. Полученный осадок отделяли на фильтре 2, а затем подвергали обработке азотной кислотой в реакторе 3

с перемешиванием, фильтровали и промывали горячей водой на фильтре 4.

По этой схеме получена опытная партия белой сажи (900 кг) состава, %: SiO2 87,6; CaO 0,7; Mn сл.; Р 0,021; п. п. п. 10.1, которая по свойствам не уступает отечественной белой саже ВС-100. Образцы резины, изготовленные с ее применением, обладают высокими техническими характеристиками.

Канунго С. Б. и Б. Р. Сайтизучили возможность уменьшения содержания фосфора в различных высокофосфористых марганцевых рудах Индии путем обжига с углекислым натрием. Опыты вели с рудами месторождения Kuttinga (штат Orissa) (49 % Mn; 8,35 % Fe; 0,47 % P) и рудами некоторых других месторождений Индии (Nishikbal, Keshipur, Rhutraili), всего 13 месторождений. После обжига (800 °С) навески руды 16 г, измельченной до фракции <0,15 мм с различным количеством соды (отношение руда: Na2O изменялось в пределах от 2 6 до 10,40), степень дефосфорации достигала 94,5 и 71,0% соответственно. Полученный концентрат имел состав 52—55 % Mn; 3,2 — 3,6 % Fe и 0,023—0,12 % P.