Спецификации сплавов

Основное применение марганец находит в сталелитейной промышленности в форме ферромарганцевых добавок. Для коммерческого использования производится несколько видов марганцевых сплавов. Эти сплавы могут быть разделены на 4 основные категории:

- Высокоуглеродистый ферромарганец, который обычно содержит около 78% марганца и около 7.5% углерода.

- Очищенный ферромарганец, в котором содержание углерода находится в пределах от 1.5% до 0.5%.

- Силикомарганец с содержанием кремния от 17% до 20% и соответственным содержанием углерода от 2.0% до 1.5%.

- Низкоуглеродистый ферромарганец с содержанием кремния 26-31% и содержанием углерода от 0.5% до 0.05%.

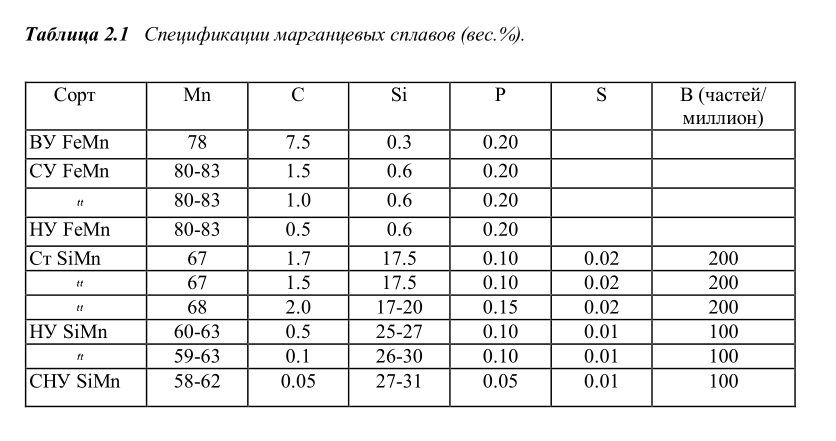

Диапазон спецификаций марганцевых сплавов весьма велик. Некоторые поставщики производят более 20 наименований. Эти сплавы варьируются по содержанию марганца, угля, кремния, фосфора и даже азота. В связи с тем, что низкофосфористые марганцевые руды весьма редки, многие потребители, в особенности производители стали, платят высокую цену за низкофосфористые сплавы. В таблице 2.1 приведены спецификации высоко / средне / низкоуглеродистых ферромарганцевых сплавов (ВУ / СУ / НУ), а также стандартного (Ст), низкоуглеродистого (НУ) и сверхнизкоуглеродистого (СНУ) силикомарганца.

Примеси в марганцевых сплавах

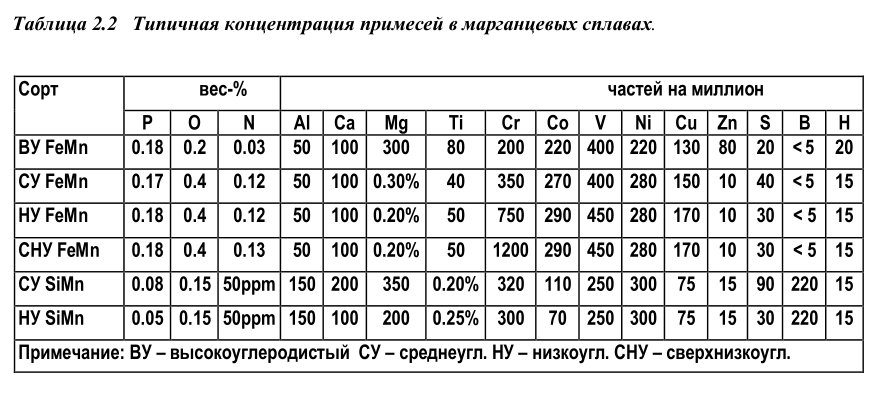

В последнее время все более растет спрос на высококачественную сталь с низким содержанием примесей, что увеличивает требования к производителям марганцевых сплавов по улучшению качества их продукции за счет уменьшения количества примесей, в особенности таких как углерод, сера и фосфор. Коммерческое производство марганцевых сплавов из обычного сырья неизменно сопровождается попаданием разнообразных примесей в конечный продукт (металл). Типичная концентрация некоторых из них приведена в таблице 2.2.

Использование марганцевых сплавов

Поскольку около 90% производимого марганца потребляется сталелитейной промышленностью, мировой спрос на марганец почти полностью диктуется ею. Существую различные сорта стали и при производстве каждого требуется различное количество марганца. Средний расход марганца на тонну стали в промышленно развитых странах в настоящее время составляет около 7.5 кг. Производство и спрос на марганец нахлдится в точном сооттветствии с производтвом и спросом на сталь. В 2005 году производство нерафинированной стали составило 1130 миллионов тон.

Основную часть производимой стали составляет универсальная низкоуглеродистая сталь содержащая от 0.15% до 0.8% марганца. Также производится большое количество низкоуглеродистого стального листа в котором содержание марганца не превышает 0.3%. Высокопрочные сорта стали, составляющие 3-4% от кол-ва производимой стали, содержат более 1% марганца. Сорта стали, содержащие более 13% марганца, обладают уникальными свойствами, что делает из незаменимыми в таких областях, которые требуют от стали повышенной прочности и износоустойчивости, например при производстве конусных дробилок, щековых дробилок и зубцов для земляного оборудования.

Нержавеющая сталь, которой выпускается 2% от общего производства стали, использует в сплаве хром и никель, а также около 1% марганца. Причем никель может быть полностью или частично замещен марганцем, если повысить его содержание до 4—16%. Такие сорта стали еще не производятся в больших масштабах, однако спрос на них может увеличиться в зависимости от соотношения цены на никель и марганец.

Марганцевая руда и окалина могут напрямую использоваться в домнах при производстве чугуна, но основное потребление марганца приходится на ферромарганец, силикомарганец и металлический марганец. Только порядка 5% всего марганца, используемого сталелитейной промышленностью проходит через доменный процесс. Марганцевые добавки в чугун являются небольшой частью общего потребления. Основное использование марганца в качестве марганцевых сплавов или металлического марганца происходит на конечном этапе производства стали или в процессе легирования при производстве высоколегированных сортов стали.

Общее мировое производство марганцевых сплавов в 2004 г. составило около 10,4 миллионов тон, что на 14 % больше чем в 2003. В это количество включено 3,55 тонн высокоуглеродистого ферромарганца, 5.9 мил. тонн силикомарганца и 0.93 мил. тонн средне- и низкоуглеродистого ферромарганца. Увеличение за последние годы произошло, в основном, за счет Китая, который в 2004 году производил 44 % от общемирового количества.

Нерафинированая сталь изготавливается путем очиски чугуна, металлолома при помощи Процесса Прямого Восстановления железа (ППВ). Большая часть нерафинированой стали производится либо в обычной кислородной печи, либо в электродуговой печи. Лишь небольшое количество производится в мартеновских печах, бессемеровских конвертерах или другими способами. Марганец добавляется в сталь в следующих случаях:

- Для увеличения прочности, жесткости и износостойкости стали в качестве легирующего элемента

- Для соединения с серой с последующим ее удалением

- Для контроля структуры сульфидов

- В качестве раскислителя

Особый интерес представляет воздействие марганца на железоуглеродистую систему с последующим увеличением прочности стали. Железо кристаллизируется в альфа-железо (феррит) при комнатной температуре, что является основой с объёмноцентрированной кубической структурой. При температурах выше 910°C структура трансформируется в гамма железо (аустенит), который является гранецентрированной кубической структурой. По мере охлаждения стали, углерод растворенный в аустените, осаждается в качестве карбида железа (цементит), а аустенит переходит в феррит. Цементит и феррит осаждаются в виде характерной ламинарной структуры, известной как перлит.

Важной функцией марганца является снижение температуры при которой аустенит переходит в феррит, таким образом предотвращая осаждение цементита на периферии ферритного зерна, а также для рафинирования производных перлитных структур. Прочность и жесткость стали зависят от величины зерна и относительного объема перлита. Легирующие элементы, включая марганец, влияют на затвердение феррита, но этот эффект имеет ограниченное действие в сравнении с углеродом, азотом, фосфором и даже кремнием. Когда процесс охлаждения ускоряется закалкой, аустенит переходит в более прочные структуры, такие как бейнит и мартенсит.

Марганец улучшает качества стали после закалки посредством своего воздействия на температуру фазового перехода. Марганец также обладает слабыми карбидообразующими свойствами. Оба этих качества являются важными в работе с сортами стали подвергающимися термообработке. Другим важным свойством марганца является то, что марганец, как и никель стабилизирует аустенит в стали. Поскольку марганец не является столь же сильным стабилизатором как никель, для достижения равноценного эффекта требуется использование большего количества марганца. Тем не менее, преимущество марганца в том, что он гораздо дешевле никеля. Воздействие марганца на формирование аустенита может быть усилено азотом.

Нерафинированная сталь содержит большое количество серы и кислорода. Марганец играет ключевую роль в очищении стали, поскольку, соединяясь с серой, он способствует ее очищению. Его реакция с остаточной серой, приводящая к появлению сульфида марганца, предотвращает появление красноломкости стали, а также образование внутренних отложений жидкого сульфида железа. Из общего количества марганца, применяемого в металлургии, около 30% добавляется для вывода серы и в качестве раскислителя, а остальные 70% — в качестве легирующего элемента.

Кремний является основным раскислителем и легирующим элементом в некоторых сортах стали, например в пружинной стали. Марганец является более мягким раскислителем чем кремний и алюминий, но он усиливает их воздействие, так как образует устойчивые марганцевые силикаты и алюминаты. Силикомарганец является более эффективным раскислителем, чем просто ферросилиций или ферромарганец. Восстановление при помощи силикомарганца способствует лучшему очищению стали, так как жидкий силикат марганца стремится к образованию единой массы и, таким образом, легче отделяется от расплава, чем твердый SiO2, образованный в процессе восстановления ферросилиция. Этот метод также снижает забиваемость патрубка при выпуске.

До недавнего времени производители стали использовали смесь высокоуглеродистого ферромарганца и ферросилиция для вышеупомянутых нужд, однако в последнее время наблюдается тенденция к использованию одного только силикомарганца. При выплавке стали в электродуговых печах, большее количество потребляемого марганца поступает в виде силикомарганца. Ожидается, что рост потребления силикомарганца будет увеличиваться быстрее, чем потребление высокоуглеродистого ферромарганца. Использование силикомарганца эффективней сокращает количество примесей фосфора, углерода, алюминия и азота в стали в сравнении с использованием обычного высокоуглеродистого ферромарганца (ВУ FeMn) и ферросилиция, содержащего 75% Si (FeSi75). Стандарный силикомарганец используется в большинстве сортов стали, содержащих кремний и марганец, где сочетание углерода, марганца, кремния и микроэлементов должно быть достигнуто наиболее

экономичным путем.

Средне- и низкоуглеродистый ферромарганец (СУ и НУ) используется в тех сортах стали, где содержание углерода не может быть уменьшено путем добавки обычного ферросплава.. Сорта с низким и средним содержанием углерода (0.5%—1.5%) производятся, в основном, при помощи кислородной очистки ВУ ферромарганца. Кроме этого, низко и среднеуглеродистые сплавы производятся силикотермическим методом, в результате реакции между кремнием силикомарганцевого сплава и марганцевой рудой. Силикотермический метод все еще используется на некоторых заводах, особенно при производстве низкоуглеродистых сортов. В связи с увеличением производства низкоуглеродистых сортов стали потребление очищенных лигатур с низким содержанием углерода все более увеличивается. В 2004 году мировое производство рафинированного ферромарганца (< 2% C) составило 0.925 миллионов тон.

Электролитический марганец является наиболее чистой формой марганца, его мнимальное содержание составляет 99.9%. Он используется в производстве алюминиевых и медных сплавов, для получения специальных сортов нержавеющей стали и других особых сортов стали, а также в электронике. В 2000 году было произведено приблизительно 150000 тон электролитического марганца.

Низкоуглеродистый и сверхнизкоуглеродистый силикомарганец (НУ SiMn and СНУ SiMn) увеличивают производительность при производстве нержавеющей стали путем исключения декарбонизации. из последнего этапа производства стали. Использование НУ SiMn обеспечивает более экономичный процесс производства там, где требуется использование марганца и кремния в производстве НУ стали.

Наибольшее применение в цветных металлах марганец находит в алюминиевых сплавах. Марганец улучшает коррозиестойкость алюминия. Алюминиевые сплавы с содержанием марганца от 1 % и более широко используются в производстве банок для напитков, а также в пищеобрабатывающем оборудовании. Марганцовистая бронза является сплавом на основе меди, усиленная небольшими добавками марганца (до 4.5%). Эти сплавы используются при производстве морских винтов, фиттингов, шестерней и подшипников.

Марганец также используется в неметаллургических областях. Самым большим неметаллургическим рынком является производство перманганата калия, сульфата марганца, оксида марганца и хлорида марганца, а также двуокиси марганца для сухих электрических батареек. Перманганат калия является мощным окислителем, он используется в химии и медицине в качестве дезинфектанта.

Разливка и фракционирование ферромарганца

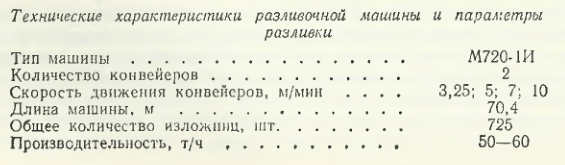

Электропечной ферромарганец, как и доменный, разливается на ленточных конвейерных машинах с чугунными изложницами. Температура сплава при разливке 1380—1340 °С, толщина слитка в изложнице 85 мм.

Эти же машины используются также для разливки силикомарганца и малофосфористого шлака. Качество ферромарганца по химическому составу соответствует требованиям ГОСТ 4755—80 (см. табл. 11.10).

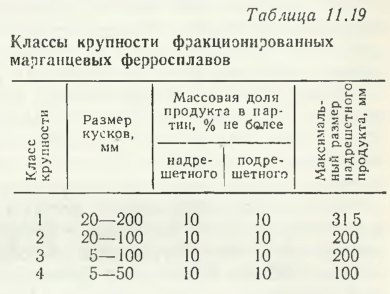

Ферромарганец доставляется потребителям в кусках массой не более 20 кг или в дробленом виде. Дробленый ферромарганец изготавливают по классам крупности в соответствии с табл. 11.19.

При изготовлении ферромарганца в кусках количество мелочи, проходящей через сито с отверстиями 20×20 мм, не должно превышать 10 % массы партии — для высокоуглеродистого ферромарганца марок ФМн78; 20 % массы партии — для высокоуглеродистого ферромарганца марок ФМн70; 15 % массы партии — для низко- и среднеуглеродистого ферромарганца. Допускается наличие в парти и кусков более 20 кг в количестве, не превышающем 5 % массы партии.

При изготовлении ферромарганца в кусках количество мелочи, проходящей через сито с отверстиями 20×20 мм, не должно превышать 10 % массы партии — для высокоуглеродистого ферромарганца марок ФМн78; 20 % массы партии — для высокоуглеродистого ферромарганца марок ФМн70; 15 % массы партии — для низко- и среднеуглеродистого ферромарганца. Допускается наличие в парти и кусков более 20 кг в количестве, не превышающем 5 % массы партии.

Фракционирование ферросплавов на НЗФ осуществляется дробильно-сортировочным комплексом (ДСК), в состав которого входят: щековая дробилка фирмы «Киекеп», оснащенная приспособлением для регулирования выходной щели от 50 до 150 мм и обеспечивающая дробление металла без трения, вибрационный грохот фирмы «Беко», состоящий из короба в сборе с тремя съемными ситами, и питатель Р1-1211.

ДСК позволяет получать фракционирование ферросплава. Путем дробления слитков на дробилке и рассева дробленного сплава на грохоте, рассева сплава без предварительного дробления, рассева сплава без дробления с последующим дроблением только надрешеточного продукта и рассевом сплава на грохоте.

В зависимости от требуемого класса крупности готовой продукции на дробилке устанавливают определенную выходную щель, а на грохоте необходимые сита с размерами ячеек 80×80 мм, 70×70 мм, 50×50 мм, 20×20 мм, 10×10 мм и 5×5 мм.

Производительность ДСК составляет 120—150 тыс. т/год в зависимости от фракции.

В настоящее время на заводе внедрена прогрессивная технология разливки марганцевых ферросплавов в ячеистые мульды, а также освоено фракционирование сплавов так называемым методом усадочнотермического разрушения с последующим рассевом, что исключает стадию механического дробления.