Перед началом работы в вагранку через загрузочное окно загружают кокс, который разжигают дровами или природным газом. Кокса загружают столько, чтобы его уровень был выше оси фурм на 700-1500 мм. Получаемый столб кокса называют холостой колошей. На холостую колошу загружают первую металлическую колошу; на нее — первую рабочую коксовую (топливную) колошу, на которую загружают в порядке чередования металлические и рабочие коксовые колоши до заполнения шахты вагранки. На каждую металлическую колошу (начиная с третьей) загружают флюс (известняк, основной мартеновский шлак и другие материалы) для образования шлаков. Ошлаковывается зола кокса, футеровка, пригар с литников.

По окончании загрузки включается дутьевой вентилятор. Воздух поступает через фурмы в холостую коксовую колошу. Начинается интенсивный процесс горения с выделением большого количества теплоты. Первая чугунная колоша, расположенная непосредственно на раскаленном коксе, начинает плавиться. Капли и струйки жидкого металла стекают по кускам и между ними к подине. Сюда же стекают и образовавшиеся шлаки. Через соединительную летку металл и шлак поступают в копильник. Когда уровень металла достигнет необходимой высоты, открывают чугунную летку и металл выпускают из копильника. Шлак выпускают через шлаковую летку по мере его накопления.

К моменту расплавления первой металлической колоши уровень холостой колоши снижается, т.е. верхняя часть кокса сгорает. Для выхода из вагранки чугуна с постоянными температурой и химическим составом высота рабочей коксовой колоши должна быть равна высоте, на которую уменьшилась холостая колоша. Таким образом, каждая последующая металлическая колоша плавится на одной и той же высоте. Колоши движутся непрерывно.

Для поддержания постоянной высоты столба материалов в шахту загружают металл, кокс и флюс. В вагранке горячие газы, образующиеся при горении кокса, поднимаются вверх, а материалы перемещаются вниз (принцип противотока). Вследствие этого происходит интенсивный теплообмен между газами и материалами, загружаемыми в печь. Металлическая колоша, опускаясь по шахте, постепенно нагревается до температуры плавления и плавится.

Горячие газы при движении вверх встречаются со все более холодными металлическими колошами и охлаждаются. Использование теплоты газов повышает КПД вагранки. Расход кокса обычно составляет 10-15 % от массы металлозавалки.

Соотношение между массой топливной и металлической колошами назначается в зависимости от требуемой температуры металла. Кроме того, надо учитывать размер кусков металлической шихты, качество топлива и количество подаваемого воздуха.

Для тонкостенного литья, подвергающегося механической обработке, когда возможен брак по газовым раковинам, расход кокса должен быть увеличен и может достигать 14% и более. Дальнейшее чрезмерное увеличение расхода кокса уменьшает производительность вагранки. Ухудшение качества топлива и подготовки шихты также может привести к увеличению расхода кокса.

Косая загрузка, односторонний подвод воздуха и другие факторы, способствующие местному выгоранию кокса в холостой колоше и местному понижению уровня пояса плавления, вынуждают давать дополнительные порции кокса («пересыпки»). Это является признаком того, что имеют место нарушения режима, устранение которых улучшает ход плавки и дает экономию топлива.

Частые пересыпки для восполнения недостатка кокса создают временный избыток его и вызывают нарушение ритма плавки, кратковременное снижение производительности вагранок. Некоторый избыток кокса при этом сгорает бесполезно и приводит только к некоторому замедлению плавки. Перед остановкой вагранки на обеденный перерыв или на стыке смен необходимо давать пересыпки для того, чтобы получить горячий металл сразу после перерыва. Пересыпку следует давать с таким расчетом, чтобы она подошла к поясу плавления тогда, когда наступит остановка.

При длительных плавках, если нет водяного охлаждения, происходит существенное увеличение диаметра вагранки в области фурм и, следовательно, понижение уровня слоя кокса. Это понижение уровня кокса принято восполнять пересылками через каждые 2-3 ч, но лучше несколько увеличить массу, а следовательно, и высоту всех рабочих колош кокса. Если плавка при этом идет нормально и температура металла устойчиво высокая, то можно также несколько увеличить массу металлической колоши.

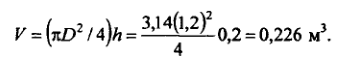

Большое значение имеет не только относительная, но и абсолютная масса коксовой и металлической колоши. Наименьшая масса рабочей колоши кокса определяется исходя из того, что металлические завалки для нормального хода плавки должны быть разделены слоем кокса не менее 150-200 мм (0,2 м). Например, объем рабочей колоши для вагранки диаметром D = 1200 мм (1,2 м) составляет

Так как масса кокса (насыпная масса 1 м3 кокса) составляет 450 кг/м3, то масса одной рабочей колоши кокса составит 450•0,226=102 кг, или примерно 10 % от массы металлической колоши (1000 кг).

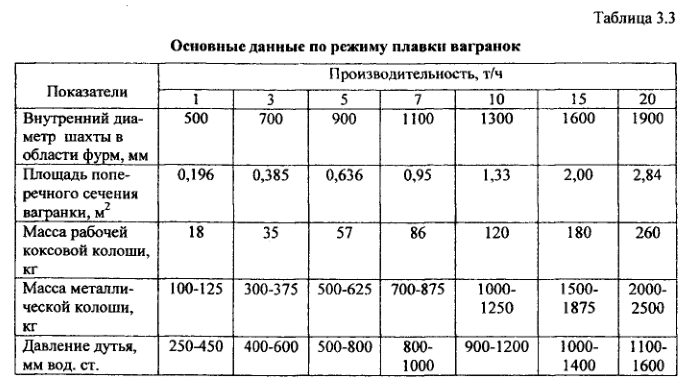

Если по требованиям к литью есть необходимость повышения температуры металла и с этой целью намечается увеличение расхода кокса, то этого можно достичь двумя путями: или уменьшить массу металлической колоши, или увеличить массу рабочей коксовой колоши. Практика показывает, что масса металлической колоши должна составлять от 1/8 до 1/10 производительности в 1 ч. Масса металлической колоши для вагранок различной производительности приведена в табл. 3.3. При более тяжелых колошах наступает ухудшение работы вагранки, понижается температура, даже если расход топлива назначен правильно, и возникает необходимость в пересылках.

Количество подаваемого воздуха и его давление должны быть установлены в зависимости от диаметра вагранки. Приведенные в табл. 3.3 значения давления дутья даны для вагранок различных размеров исходя из среднего удельного расхода 120 м3/мин на 1 м2 сечения вагранки.

Эти значения увеличены на 20 % с целью компенсации возможных потерь в воздухопроводе. Давление дутья, при котором должна работать вагранка, зависит от количества подаваемого воздуха (табл. 3.3). В таблице указаны рекомендуемые значения, наибольшие из этих значений отвечают высокой производительности плавки. Работа при высоком давлении дутья требует усиленного внимания к состоянию фурм, подготовке шихты и, конечно, непрерывного контроля температуры металла.

Температура чугуна и производительность вагранки зависят также и от подготовки материалов. Для холостой колоши следует применять кокс преимущественно в крупных кусках — от 100 до 150 мм в поперечнике. Кокс для рабочих колош должен быть в кусках размером 40-100 мм, причем для вагранок больших диаметров куски кокса должны быть больше, чем для вагранок малых диаметров. Наибольший размер кусков металлической шихты не должен превышать 1/3 диаметра вагранки. Применение малогабаритных чушек доменного чугуна (массой до 15 кг) увеличивает производительность вагранки и температуру чугуна на желобе.

Чтобы ход плавки не нарушался, шахта вагранки должна быть всегда заполнена колошами шихты и топлива до загрузочного окна. Опускание уровня колоши на 1,0-1,2 м совершенно недопустимо, так как ухудшаются условия подогрева шихты, дробится кокс и снова возникает необходимость пересылок, т.е. добавочного расхода кокса: при этом нарушается ход плавки, снижаются производительность вагранки и температура металла.

Для нормального хода плавки большое значение имеет шлак вагранки, с которым выводятся тугоплавкие вещества, вносимые в вагранку вместе с шихтовыми материалами, главным образом, с оборотным металлом. Это в основном кварцевый песок (SiO2) на литниках, песок, пригоревший к отливке и, что хуже всего, остатки стержней в бракованных отливках. Для удаления этих примесей, а также золы кокса, применяются флюсы — известняк и основной шлак мартеновских и электропечей.

Наиболее распространено применение известняка. Количество его в рабочей колоше при обычной шихте и коксе с нормальным содержанием золы должно составлять 3-4 % от массы металлической колоши; при загрязненной шихте или повышенном содержании золы в коксе количество известняка должно быть увеличено до 5-6 %. Рекомендуется также добавка известняка в холостую колошу. Большое значение имеет размер кусков; наилучший размер 40-50 мм, более крупные куски должны быть раздроблены, мелочь — отсеяна.

Нормальный ваграночный шлак при выпуске из вагранки должен иметь сметанообразную консистенцию (вязкость), при охлаждении вытягиваться в нити, а после затвердевания он должен быть стекловидным, полупрозрачным, красноватого или зеленоватого оттенка. Для улучшения текучести шлака добавляют плавиковый шпат в количестве 0,5-1,0% от массы металлической колоши. При повышенном содержании серы в металле количество известняка несколько увеличивается.

Кристаллический излом шлака указывает на избыток кремнекислоты, камневидный — на избыток извести. В обоих случаях текучесть шлака падает.

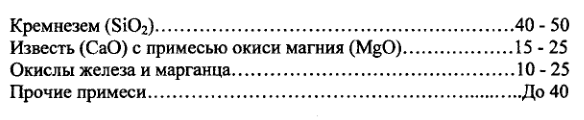

Необходимо периодически производить анализ шлака. Нормальный его состав для обычных вагранок с шамотной футеровкой (%, масс.) следующий:

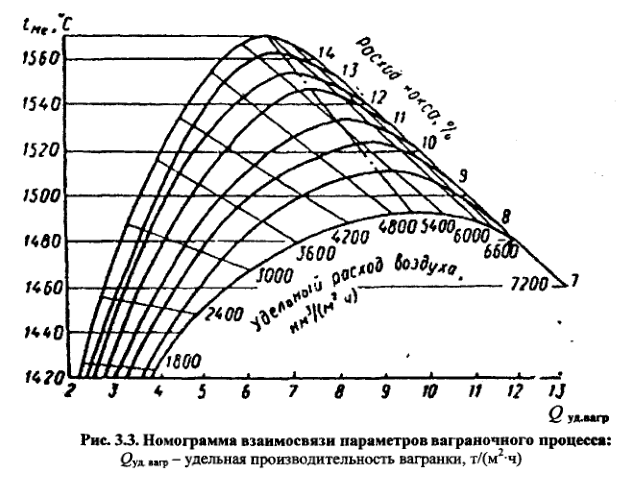

Технология плавки должна обеспечивать получение нужного и стабильного состава чугуна и высокую температуру металла при заданной производительности. Выполняются эти требования за счет выбора соответствующего расхода кокса и дутья (иногда и за счет изменения температуры подогрева дутья). Сложность управления процессом заключается в том, что изменение расходов кокса или воздуха изменяет одновременно как температуру металла, так и производительность вагранки. Поэтому для изменения только производительности или только температуры металла, как правило, необходимо изменять и расход кокса, и расход дутья, как это видно из номограммы на рис. 3.3. Оперативное регулирование процессом обеспечивается только за счет изменения температуры или расхода дутья и содержания в нем кислорода. Изменение же расхода кокса влияет на ваграночный процесс с задержкой в 30-60 мин, т.е. после достижения измененной порцией кокса холостой колоши. В определенном интервале можно регулировать производительность вагранки только за счет изменения расхода дутья. При этом температура металла сохраняется практически постоянной.

Производительность вагранки и температура металла

Производительность вагранки оценивается количеством жидкого металла в т/ч. Производительность определяется прежде всего размером вагранки, диаметром ее в фурменном поясе или площадью сечения, м2.

Температура жидкого металла определяет возможность разливки металла, если вагранка дает металл непосредственно для заливки в форму, без последующего перегрева в других печах, температура металла получает особое значение для качества отливок. Если отливки подвергаются значительной механической обработке, то высокая температура заливки является важным условием получения отливок, свободных от газовых раковин.

Важным фактором эффективной эксплуатации вагранки является выбор наиболее рационального расхода топлива и количества дутья.

Производительность вагранки и температура металла зависят от положения пояса или зоны плавления, температур, которые господствуют в зоне перегрева, и от протяженности этой зоны.

Как видно из диаграммы (рис. 3.2), температура газов, поднимающихся вверх по шахте, достигнув наибольшей величины на высоте 250-300 мм над фурмами, постепенно снижается. Поэтому, если плавка идет на небольшой высоте, расплавление происходит при высокой температуре газов и быстро, производительность получается сравнительно высокой. Но при этом путь капель жидкого металла, стекающих по кускам кокса холостой колоши и зоне перегрева, получается сравнительно коротким и перегревается чугун сравнительно слабо.

Жидкий чугун будет тем горячее, чем длиннее путь, который проходят капли чугуна от пояса плавления до подины. Поэтому, чем выше по высоте вагранки плавится чугун, тем выше его температура; расплавление при этом происходит при более низких температурах, и поэтому оно протекает медленнее; производительность с повышением пояса плавления понижается.

Для того чтобы одновременно и температура чугуна, и производительность достигли наивыгоднейших значений (при одном и том же диаметре шахты в области фурм) должны правильно назначаться расход топлива и количество дутья, подаваемого в вагранку.

Расход топлива задается в процентах к количеству расплавляемого металла. Необходимый расход топлива определяется поддержанием пояса плавления, а следовательно, верхнего уровня холостой колоши, на постоянной в течение плавки высоте над фурмами. Для этого необходимо, чтобы каждая рабочая колоша содержала столько топлива (кокса), сколько нужно для расплавления металлической шихты.

При недостаточном расходе топлива (например, менее 10 %) холостая колоша пополняется недостаточно и высота ее понижается. При этом плавление перемещается книзу, в зону более высоких температур, и плавка ускоряется. Но одновременно резко снижается высота столба раскаленного кокса, сокращается путь капель чугуна и температура жидкого чугуна понижается. В случае аварийного недостатка топлива (в результате грубых нарушений при загрузке — неподготовленный крупный лом, мелкий кокс и т.п.) металлическая шихта может опускаться до уровня фурм, что приводит к сильному охлаждению и даже к затвердеванию чугуна и шлака, т.е. образованию «козла».

Пояс плавления повышается при увеличении расхода кокса, в результате чего удлиняется путь капель чугуна по высоте холостой колоши. Температура жидкого металла повышается, однако производительность заметно падает.

При одном и том же расходе топлива температура газов и кокса в раскаленном столбе зависит от качества топлива. Крупный и плотный кокс обеспечивает высокую температуру в столбе, а следовательно, и температура жидкого чугуна повышается. При коксе пористом, рыхлом и мелком усиленно развивается невыгодная эндотермическая реакция, температура в холостой колоше понижается и чугун будет менее горячим. При таком коксе приходится увеличивать его расход, что также приводит к сокращению производительности.

Количество дутья или количество воздуха, подаваемого в вагранку за 1 мин, измеряется в м3 и относится к 1 м2 сечения вагранки в зоне фурм. Чем оно больше, тем быстрее горит топливо и тем выше производительность вагранки. Полнота горения возрастает за счет развития реакции образования углекислого газа с выделением наибольшего количества теплоты, что приводит к повышению температуры в столбе раскаленного кокса.

Увеличение количества дутья одновременно приводит к увеличению скорости горения кокса непосредственно у фурм и усилению охлаждающего действия воздуха у фурм. Шлак, образующийся в шахте над фурмами в увеличенном количестве за счет частичного выплавления футеровки, может создать настыли в отверстии фурм и над фурмами, как бы «козырек», препятствующий нормальному питанию коксом пространства перед фурмами. Этого нельзя допускать. При работе на холодном дутье шлакование фурм полностью предупреждается устройством двух или трех рядов фурм. Это дает возможность безопасно увеличить подачу дутья и производительность. При подогреве дутья также полностью отсутствует шлакование.

Наибольшая эффективность осуществляется при наивыгоднейшем сочетании температуры металла и производительности, за счет правильного подбора главных факторов и надлежащего управления — расходом топлива и количеством дутья. Температура металла и производительность находятся в тесной связи, и добиваться выгоднейших показателей следует в соответствии с конкретными условиями работы литейного цеха, где работают вагранки.

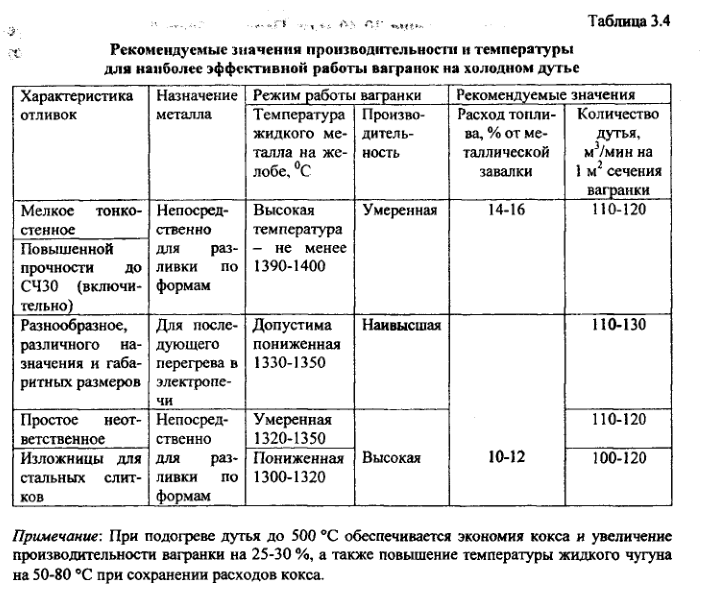

В табл. 3.4 приведены рекомендации по топливному и дутьевому режиму вагранки. В таблице указаны температуры по оптическому пирометру (без поправки). Знание количества дутья и расхода топлива может обеспечить температуру металла и производительность, наиболее выгодные для заданных условий производства. При этом необходимо соблюдение основных элементарных требований к качеству литейного кокса, нормальной разделки лома, размеров конструкции вагранки и технологии плавки.

Одной из частых причин плохой работы вагранок является недостаток воздуха. Поэтому при ведении плавки необходимо иметь представление о количестве воздуха, поступающего в вагранку. Однако очень редко производится прямое определение количества дутья — или нет приборов, или их вообще невозможно установить вследствие отсутствия прямолинейного участка воздухопровода. Поэтому в большинстве случаев о количестве дутья приходится судить косвенным путем.

Прежде всего, необходимо знать количество дутья, которое может подавать вентилятор, нужно знать характеристику или паспорт вентилятора. Эти данные чаще всего приводятся в виде таблицы, где содержатся сведения о количестве дутья давлении. Фактическое количество дутья, поступающего в вагранку, обычно на 10-15 % меньше вследствие неизбежных потерь в неплотностях воздуховодов. Соответственно этому потеря давления также составляет около 10-15 %. Необходимо избежать грубой неплотности, которая легко обнаруживается при простом осмотре. Во всяком случае, следует постоянно поддерживать необходимое давление дутья в воздушной коробке.

По давлению дутья в воздушной коробке можно косвенно судить о количестве дутья. Чем выше давление дутья, тем больше и количество дутья. При этом необходимо иметь в виду следующее:

- шлакование фурм и мелкий, засоренный кокс резко повышают давление; количество воздуха при этом вследствие большого сопротивления проходу воздуха через фурмы и шахту вагранки снижается;

- давление дутья понижается, если вагранка «уходит», т.е. уровень материалов в шахте понижается, или, если вагранка «зависает», образуется пустота между верхними и нижними колошами.

Все эти нарушения должны быть полностью исключены.

Период окончания плавки начинается с прекращения загрузки шихты. По мере проплавления столба шихты следует снижать давление дутья в фурменной коробке, сохраняя постоянным его расход при уменьшающемся сопротивлении столба шихты. В вагранке закрытого типа уменьшают расход дутья с таким расчетом, чтобы температура газов на колошнике до полного проплавления шихты не превышала 700-800 °С. В вагранке с горячим дутьем после прекращения подачи дутья в вагранку его нужно пропускать через рекуператор для охлаждения теплообменников еще в течение 30-40 мин. Перед выбивкой вагранки следует выпустить весь металл и шлак из нее и сифонного устройства, убедиться в отсутствии воды и влажного грунта под вагранкой. Разгерметизация вагранки и выключение запальника в камере дожигания закрытых вагранок производятся только после полной выбивки вагранки.

Если заранее известно о необходимости остановки вагранки, то за 30-40 мин до этого необходимо загружать удвоенную топливную колошу. При непредвиденных остановках более чем на 15-20 мин удвоенную колошу нужно загружать сразу же после пуска вагранки. Время простоев вагранки не должно превышать 10 мин в первый час работы, 30 мин — во второй и третий часы работы, не более 1-1,5 ч во все последующее время работы.