Для выплавки ферросилиция используют круглые печи с вращающейся ванной, а в последнее время — закрытые печи мощностью 33—100 МВ·А. Для производства кристаллического кремния чаще применяют однофазные овальные двухэлектродные печи мощностью 5,5 МВ·А или круглые трехфазные печи с вращающейся ванной мощностью 10—36 МВ·А. Известна шестиэлектродная печь мощностью 45 МВ·А. Для концентрации энергии, что необходимо при выплавке кристаллического кремния, электроды на ней расположены двумя параллельными рядами.

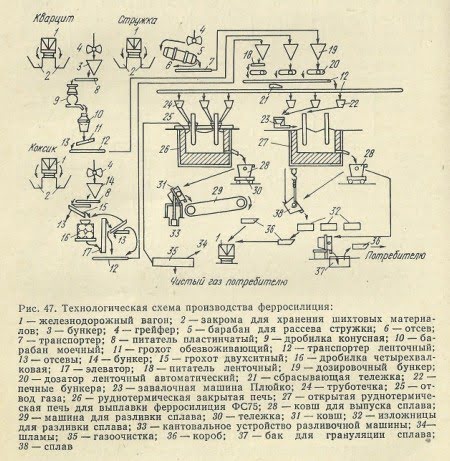

Электрический режим работы печи в процессе плавки поддерживается стабильным, рабочее напряжение составляет обычно 130—250 В (более высокое для печей большей мощности) при силе тока 35000—100 000 А; обычно при отношении силы тока к рабочему напряжению ~300. Необходимо работать на максимально высоком рабочем напряжении, так как при этом растет cos φ, а следовательно, и полезная мощность печи. Технологическая схема производства ферросилиция в открытых и закрытых печах в цехе с непрерывной схемой дозирования шихты приведена на рис. 47.

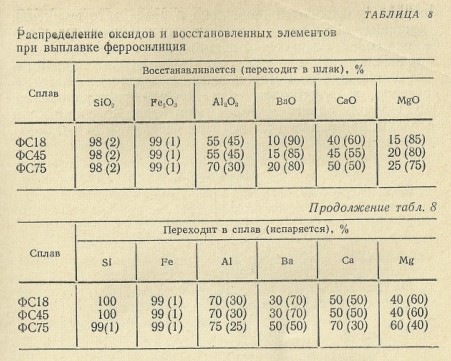

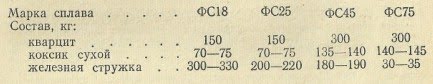

Расчет шихты для производства ферросилиция ведется из условия распределения оксидов и восстановленных элементов в процессе плавки (табл. 8). Предполагается, что сера и фосфор из стружки переходят в сплав, а сера коксика улетучивается. Примерный состав колош шихты приведен ниже:

Плавку ферросилиция ведут непрерывным процессом.

Для загрузки шихты в открытые печи на отечественных заводах применяют завалочные машины системы П. С. Плюйко. Машина смонтирована на самоходной тележке и передвигается вокруг печи по рельсам. Бункер машины загружается из печного кармана шихтой, которая по мере необходимости при помощи толкателя подается в совок. При загрузке шихты в печь совок получает сильный толчок от механизма метания, и шихта забрасывается в необходимое место. Бросок порции шихты производится прицельно в результате вращения машины вокруг оси и возможности изменения угла наклона совка. За рубежом используют завалочные машины на пневматических колесах и оборудованные хоботами с мульдой, из которой шихта высыпается непосредственно к электродам или путем переворачивания мульды или сдвига ее толкателем через передний край мульды, не имеющей стенки. При переходе к печам большой мощности с вращающейся ванной, видимо, целесообразнее завалка по трубам, проведенным из печных карманов.

Нормальный ход технологического процесса характеризуется равномерным газовыделением по всей поверхности колошника, отсутствием потемневших спекшихся участков и местных сильных выделений газа (свищей), равномерным сходом шихты у электродов, устойчивой, глубокой посадкой электродов в шихте, регулярным выходом при каждом выпуске сплава небольшого количества жидкоподвижного шлака.

Процесс плавки в печи происходит главным образом у электродов, где в этой наиболее горячей зоне печи образуются своеобразные газовые полости — тигли. При горячем ходе печи нижние части тиглей соединяются, образуя общий тигель печи.

В случае нарушения шихтовки печи или неправильного ведения технологического процесса могут иметь место следующие основные виды расстройства хода печи:

- Недостаток восстановителя (закварцевание печи) ведет к неустойчивой посадке электродов и колебаниям нагрузки, тигли сужаются, происходит сильное спекание шихты, на колошнике наблюдаются частые свищи. Шлак густой, рабочие концы электродов сильно утоньшаются и быстро укорачиваются. Температура в печи на глубине 500—600 мм от поверхности колошника при выплавке ФС 45 повышается до 1800—2000 °С, что приводит к усиленному испарению и потерям не только монооксида кремния, но и восстановленного кремния. В случае длительной работы печи с недостатком восстановителя наблюдается расстройство работы летки — прекращается выход шлака, летка закрывается с трудом или вообще не закрывается, наблюдается просачивание металла в районе летки и даже прорыв футеровки печи сплавом. Это является следствием размягчения гарниссажа у передней стенки вследствие разрушения карбидов кислым шлаком.

- Избыток восстановителя, при котором посадка электрода становится высокой; из-под самых электродов бьют свищи, тигли сужаются, слышна работа дуг, шихта круто обваливается у электродов, нагрузка на электродах спокойная, из печи прекращается выход шлака, сплава сходит мало и он идет холодный. Длительная работа с избытком восстановителя на печи, выплавляющей кристаллический кремний, очень опасна, так как приводит к зарастанию ванны карбидом кремния и к аварийной остановке печи для чистки ванны.

- Работа на коротких электродах как по внешним признакам, так и по результатам подобна работе с избытком восстановителя,

- Работа с чрезмерно длинными электродами при высокой посадке их ведет к увеличению потерь электроэнергии в самих электродах, а при глубокой посадке электродов часто приводит к тому, что они садятся в шлак, теряется дуговой режим работы печи и бесполезно расходуется электроэнергия.

При обнаружении отклонений хода печи от нормального важнейшая задача персонала — своевременно определить причину нарушения процесса и принять соответствующие меры, например увеличить или уменьшить навеску восстановителя для исправления положения.

Глубину погружения электродов в шихту регулируют изменением электрического сопротивления печи или, что более желательно, изменением рабочего напряжения. Для изменения электрического сопротивления печи для выплавки сплавов кремния увеличивают или уменьшают проводимость шихтовых материалов путем изменения состава шихтовой смеси или размеров кусков шихты. Увеличение в шихтовой смеси количества углеродистого восстановителя или увеличение его крупности повышает проводимость шихты, а замена части рядового коксика коксиком с повышением электросопротивлением древесным углем или добавка древесных опилок снижают ее проводимость.

Выплавка кремния и его сплавов в печах с вращающейся ванной имет ряд технологических особенностей. В этом случае объем газовой полости под электродами уменьшается в три-четыре раза по сравнению с объемом при работе с неподвижной ванной. Газовая полость формируется в основном с набегающей стороны электрода, а со сбегающей стороны или совсем отсутствует, или развита очень слабо.

При вращении ванны печи шихта как бы «вспахивается» неподвижными электродами, спекшиеся участки отсутствуют, что обеспечивает увеличение активной зоны более чем в два раза. Шихту примерно на 65% надо заваливать с набегающей стороны электрода.

Важнейшее значение имеет правильный выбор режима вращения ванны печи. Повышенная скорость вращения ванны приводит к ухудшению работы колошника, неустойчивой посадке электродов, затруднениям в работе летки и, следовательно, к снижению технико-экономических показателей производства. При уменьшении скорости вращения ванны ниже оптимальной соответственно теряется эффект от вращения ванны.

Оптимальная скорость вращения ванны печи составляет один оборот за 50—100 ч (более высокая скорость нужна для выплавки низкопроцентных сплавов). Вращение ванны печи, выплавляющей кремний и его сплавы, должно быть реверсивным в секторе 80—120°, что обеспечивает разрушение карбидов и разрыхление шихты на колошнике по всему сечению ванны, устойчивую работу летки и нормальный выпуск сплава и шлака, значительно улучшает условия службы электродов.