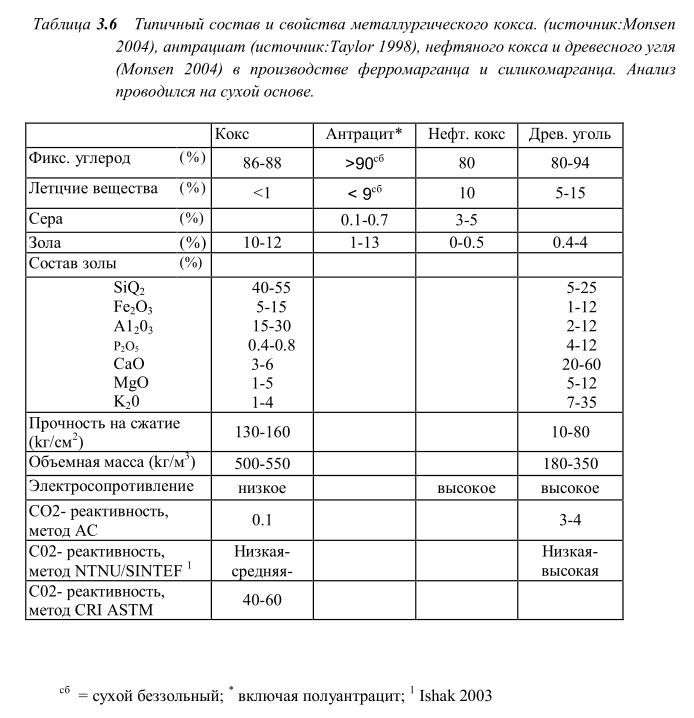

Только твердый углерод и газообразная окись углерода являются широко используемыми восстановителями в производстве ферромарганцевых и силикомарганцевых сплавов. Хотя в этом процессе могут быть использованы различные углеродистые восстановительные материалы, запасы их ограничены. Основным восстановителем является кокс, однако используются также нефтяной кокс и антрацит. Материалы, производимые из биомассы, такие как древесный уголь, могут до некоторой степени заменить ископаемый углерод. В Бразилии, где древесный уголь покупается по доступной цене, до 50% используемого углерода поступает в виде древесного угля.

Основным источником углерода является уголь. Уголь, за исключением антрацита, не может быть напрямую использован в качестве восстановителя в печах закрытого типа с погруженной дугой: частично из соображений безопасности производства и частично в связи с возникающими природоохранными проблемами. Уголь необходимо преобразовать в древесный уголь или кокс. В зависимости от технологического процесса, в котором уголь будет использоваться, требования, предъявляемые к его свойствам, весьма различны. Выбор наиболее подходящего восстановителя зависит от различных соображений, таких как требования к конечному продукту, к технологии производства, себестоимости, доступности и воздействия на окружающую среду (как например выброс вредных газов).

Углеродистые материалы являются сложными системами с широким диапазоном физических и химических свойств. Химический состав влияет на реакционную способность восстановителя, качество получаемого продукта, удельное потребление электроэнергии и количество расходуемого восстановителя. Физические свойства влияют на эффективность и производительность восстановительного процесса и процесса плавки.

Уголь

Уголь является черезвычайно сложным гетерогенным материалом, для которого очень трудно составить конкретные спецификации. Уголь – это порода осадочного типа, сформировавшаяся в результате геологических процессов. Она состоит из определенного типа органических веществ, называемых мацералами. В меньшем количестве в этой породе присутствуют неорганические вещества – минералы. Угли формируются из органических отложений, большинство угольных пластов сформировалось из болотного торфа. Термин «болотный» охватывает все пластообразующие экосистемы, такие как трясины, болота, топи, торфяники и проч. Отложения начали формироваться из сосудистых растений приблизительно 400 мил. лет назад. Наиболее типичными отложениями являются отложения «местного типа», то есть те, которые образовались из биомассы отмирающих растений на месте. Но есть и такие, которые сформировались в результате перемещения растительных спор, зерен пыльцы, игл, листьев, смол, латекса, пресноводных водорослей и водных растений. Торф образуется в процессе гумификации, в результате чего целлюлоза и лигнин разлагаются до гумусовых веществ.

Классификация типов углей произведена Международным Коммитетом по Угольной Петрологии. Угли делятся на бурые (лигниты), твердые (в США – «битумные угли»; в Австралии – «черные угли»), антрациты и графиты.

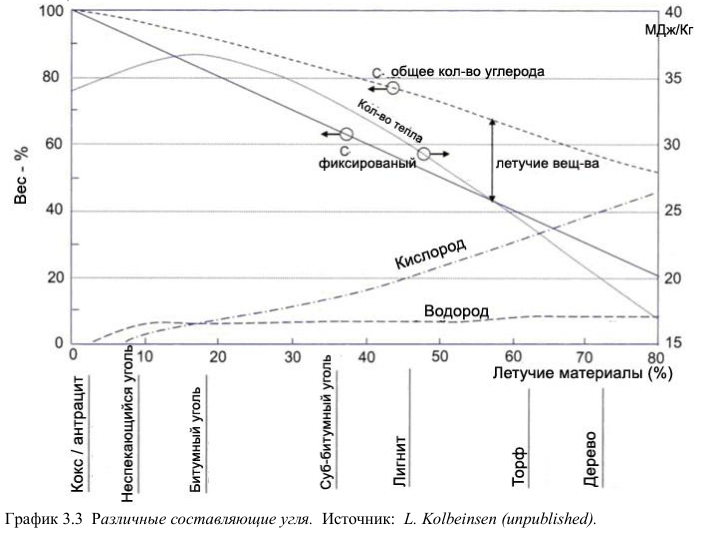

Низкосортные угли, такие как лигниты и суб-битумные угли, это более мягкие и ломкие продукты матово-землистого цвета. Эти угли характеризуются высоким содержанием влаги, низким содержанием углерода и низкой энергоемкостью. Высокосортные угли тверже и прочнее, они имеют черный стекловидный блеск. Принадлежность к более высокому сорту свидетельствует о высоком содержании углерода, высокой энергоемкости, низком содержании влаги и летучих веществ. Антрацит находится на вершине угольной шкалы и имеет самое высокое содержание углерода и энергоемкость. Это отражено в таблице 3.3

Угли содержат распознаваемые под микроскопом органические составляющие, которые называются «мацералы». Мацералы различаются по цвету, светоотражению и морфологии. Не всегда легко определить к какой группе относится мацерал. Многие мацералы именуются по имени предмета, от которого они ведут свое происхождение: «споринит» от спор, «альгинит» от водорослей. В некоторых случаях нет прямой связи между названием и происхождением. Липтинит происходит от слова липид, что обозначает высокоалифатичное вещество, сходное по хим. составу с маслами и воском. Витринит происходит от слова стекловидный (vitreous) из-за своего глянцевидного блеска. Инертинит происходит от слова инертный, поскольку большинство инертинитов не вступают в реакцию и не претерпевают сильных изменений при нагреве, т.е. они не размягчаются при коксовании.

Существует три основные группы мацералов:

- Витриниты — продукты углефикации гумических веществ, образовавшихся из лигнина и целлюлозы растений. Витриниты — это наиболее распространенная группа мацералов, которые более однородны по своей отражательной способности, чем другие мацералы. Таким образом, тип определяется на микроскопическом уровне по отражательной способности.

- Липтиниты не являются продуктами гумифицированных материалов; они являются продуктами эфирных масел, пыльцы, спор, смол, жиров и воска.

- Инертиниты образовались из тех же растительных материалов, что и витриниты и липтиниты, однако их трансформация произошла на более ранней стадии в результате обугливания после лесных пожаров. Инертиниты характеризуются наличием относительно высокого содержания углерода.

Промышленно важные залежи углей Каменноугольного периода имеются в России, Европе и Северной Америке. Для этого периода типично высокое содержание витринитов.

Угли их южной части бывшего суперконтинента Гондвана, включая Австралию, Индию, Южную Африку, Южную Америку и Антарктику, по большей части отличаются от Европейских углей и углей восточной части Северной Америки. Угли Гондваны содержат меньше витринита, чем инертита. Типичными являются рассеивания в витрините тонких петрографических волокон из инертинита и липтинита.

Уголь образовался путем углефикации торфяных отложений. Процесс углефикации зависит от температуры породы, давления и времени. Углефикация проходит через следующие стадии: лигниты, суб-битумные угли, битумные угли, антрациты, то есть от низкосортных к высокосортным углям. Количество летучих материалов, кислорода и водорода уменьшается по мере повышения сорта угла, а количество углерода увеличивается. Высокосортные типы углей богаты углеродами и, стало быть, имеют высокую энергоемкость. (Рис 3.3). Фиксированный углерод (C-нелетучий) является твердым, отличным от пепла осадком, остающимся после выделения летучих веществ в результате пиролитического разложения. Количество летучих веществ уменьшается с порядка 75% для дерева, до менее чем 3% для антрацита.. В тоже время, количество кислорода уменьшается с 40% до менее 2%. Разница между общим количеством углерода и «фиксированным» углеродом дает количество летучих веществ.

Уголь-это сложная смесь органических и неорганических веществ. Угольная матрица, в основном, состоит из углерода и водорода, а также из небольшого количества таких элементов как азот, кислород, сера и фосфор. Атомное отношение nH/nc угля находится в диапазоне от 1.2 до 0.2, в то время как в минеральных маслах оно между 2 и 3. Самое высокое отношение nH/nc — 4 – в метане.

Золоообразующие элементы присутствуют в разных количествах. Эти элементы происходят либо из углеформирующих растений, либо из минералов, привнесенных в уголь на более поздних этапах углефикации. Золообразующие элементы состоят из неорганических оксидов, сульфидов и силикатов. Сера в углях присутствует в виде неорганических сульфидов, в основном, пирита (FeS2), и частично химически связана с углеводородами. Фосфор является нежелательным элементом, он появляется в угле либо через углеформирующие растения, либо из костей животных, либо в качестве составной части в обычном минеральном апатите Ca5(PO4)3. Обычно, около 95% угольной золы состоит из оксидов SiO2, Al2O3, Fe2O3 (изначально FeS2) и CaO. Металлургические угли имеют золосодержание 7-10%. В некоторых типах — меньше.

Внизу даются наиболее важные параметры угля и типы анализов для определения:

Экспресс-анализ: Дает содержание влаги, золы, летучих веществ и фиксированного углерода.

- Влажность определяется как потеря массы после усыхания образца после нагревания до 105°C

- Летучие вещества определяются как процентное количество потерянной массы при нагревании сухого образца в отсутствии воздуха до температуры 950°C.

- Золосодержание — это твердый остаток после полного сгорания при температуре 700-950°C, определенный в процентном отношении к весу сухого образца.

- Фиксированный углерод- это разница между общим количеством углерода и количеством летучих веществ (Рис 3.3), она вычисляется по формуле: %C-фикс = 100%С — % летучие — % зола

Полный или элементарный анализ: Дает полное описание элементов

Свойства спекания: Относится только к битумным углям.

- Спекающийся уголь – это битумный уголь, который размягчается до пастообразного состояния при нагревании.

- Коэффициент спекания: Лабораторный метод указывающий на степень спекания, коксования или связывания угля при нагревании образца в определенных условиях.

- Текучесть: По мере нагрева коксующийся уголь проходит через стадию текучести (пластичности). При этом свойства угля (диапазон температур или интервал пластичности, температура максимальной текучести)

определяются в лабораторных условиях.

Теплотворная способность имеет важное значение когда уголь используется для нагревания.

Размалываемость имеет значение при измельчении угля.

Кокс

Коксование – это процесс нагревания угля без воздуха для вывода летучих веществ. Различаются низкотемпературное и высокотемпературное коксование. Низкотемпературное проходит при температуре около 500°C, такое коксование еще называется полукоксованием. Полукокс все еще содержит значительное количество водорода. Выходящий газ содержит большое количество гидрокарбонатов и смол, а также небольшое количество свободного водорода. Низкотемпературный кокс представляет ограниченный интерес для металлургии, например он используется при производстве кремния и ферросилиция. Высокотемпературное коксование производится при температуре выше 1000°C. Только такой кокс применяют в производстве ферромарганца и силикомарганца.

Для коксования уголь дробят таким образом, чтобы 80-90% проходило через 3-мм грохот. Также смешиваются несколько типов углей, чтобы иметь возможность контролировать процесс его расширения в печи, а также для получения нужных свойств. Основу составляют битумные угли.

Почти весь кокс производится в коксовых батареях, состоящих из большого количества печей, их количество доходит до 80. Камеры печи имеют следующие размеры: ширина между стенками 0,4-0,6 м, длина 10-20 м, высота 6-8 м. Угольная шихтовая смесь нагревается теплом, исходящим от стен камеры на протяжении 14-20 часов. Вначале у стен камеры образуется пластичная зона, а затем она распространяется к середине. При нагревании до 350°C — 500°C уголь вначале проходит стадию частичной текучести. При дальнейшем нагревании кашеобразная смесь затвердевает в кокс. Максимальная температура в центральной части доходит до 1100°C. При этом почти все летучие вещества выводятся. В получившемся коксе 1-2% летучих веществ. Газ насыщен водородом и метаном, в то время как высшие углеводороды и смолы разлагаются под действием высоких температур. Газ также содержит некоторое количество CO и незначительные количества CO2 , H2O, C2H6, H2S, и NH3.

После окончания процесса кокс выводится из печи и затем охлаждается либо сухим способом, либо путем «мокрого тушения» (назв. метода – переводчик), второе является наиболее распространенным методом. В последнее время производство кокса в коксовых батареях достигло 52 тонн в день на одну печь.

Зола, включая фосфор, остается в коксе. Среди других элементов представляет интерес сера. Приблизительно одна треть всего количества серы удаляется с газом, остальные две трети остаются в коксе. Соотношение зависит от специфического хим соединения серы. Поскольку вес кокса составляет приблизительно две трети от изначального количества угля, пропорциональное количество серы в коксе то же, что и в угле.

Механическая прочность угля может варьироваться, она зависит от смеси использовавшихся углей. Путем смешивания различных видов углей достигаются специфические свойства кокса. Доменный уголь должен быть механически прочным, а также оставаться прочным после реакции в шахте доменной печи, то есть иметь высокую CSR (Прочность Кокса после Реакции = CSR — переводчик) Для электрических печей с погруженной дугой можно использовать и менее прочный кокс. Более 90% всего производимого металлургического кокса используется в доменных печах для производства чугуна и, частично, для производства ферросплавов.

Кокс демонстрирует широкий диапазон химических и физических свойств. Химические свойства, в основном, влияют на реактивность восстановителя, а также на его расход. Те же свойства влияют на качество продукта и энергопотребление при плавке. Физические свойства в некоторой степени влияют на эффективность и производительность работы печи.

Для того, чтобы понять процессы, присходящие при сжигании кокса в печи, необходимо начать с состава и петрологии исходных углей. Также как отражательная способность витринитов и состав мацералов можно соотнести с их физическими и химическими свойствами, стабильность и реактивность кокса можно определить по изучению исходных углей на микроскопическом уровне и по технологическим составляющим производства кокса. Кокс состоит из наполнительных и связующих элементов. Связующие углеводы образуются из витринита и реактивного семифюзинита, которые размягчаются в процессе карбонизации. Такие реактивные семифюзиниты изобилуют в Гондванских углях, где их содержание может составлять до 50%. Наполнительные компоненты образуются из мацералов инертинитной группы, минералов и окисленных углей.

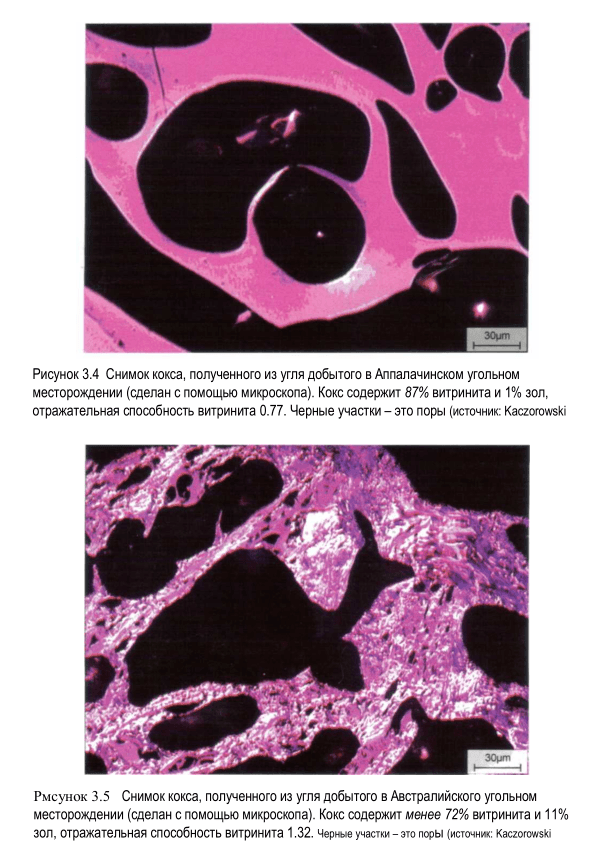

Не существует международного стандарта по микроскопическому анализу кокса, однако важно определить степень синтеза коксовой матрицы, также анизатропию и пористость, включая распределение пор. Далее эти данные необходимо соотнести с долей каждого мацерала в угольной смеси. Эти свойства позволят нам понять как кокс будет себя вести в восстановительной печи. Структура, анизотропия, средний размер кристаллита, пористость и распределение размеров пор изучались несколькими исследовательскими группами. Осадочный углерод образуется из газов и паров, которые расщепляются до твердого углерода после соприкосновения с горячей поверхностью печи. Такие осадочные углероды могут служить индикатором термических условий в печи. Осадочный углерод уменьшает реактивность кокса по отношению к CO2. Рисунки 3.4 и 3.5 показывают состав кокса, полученного из твердых углей гор Аппалачи и Австралии.

Самыми важными свойствами кокса как восстановителя в дуговой печи погруженного типа являются:

- Содержание влаги, золы, летучих веществ и фиксированного углерода (экспресс анализ).

- Состав элементов (основных и микроэлементов) Особый интерес для производства ферросплавов представляет кол-во фосфора и щелочных элементов (калия и натрия).

- Электрическая сопротивляемость материала.

- Реактивность по отношении к CO2 в реакции Будуарда, измеренная методом CRI (Индекс Реактивности Кокса — ИРК) (источник: ASTM D5341-99, 2004) и методом SINTEF/NTNU (название технологического центра – прим. переводчика).

- Реактивность твердого углерода с компонентами жидкого шлака.

- Твердость кокса по реакции Будуарда, CSR (Прочность Кокса после Реакции) (ASTM D5341-99, 2004) и по методу SINTEF. Метод CSR был разработан для доменных печей и измеряет прочность через 30 минут после реакции с CO2 , в то время как метод SINTEF измеряет прочность после того, как 20% фиксированного углерода вступило в реакцию.

Реактивность твердого углерода в отношении реакции с CO2 играет важную роль в процессе производства ферромарганца. Реакция Будуарда является важнейшей для общего расхода углерода и электроэнергии. Предполагается, что углематериалы, такие как низкотемпературный кокс, и древесный уголь имеют высокую реактивность по Будуарду, в то же время высокотемпературный кокс, антрацит и нефтяной кокс имеют низкую реактивность.

Электросопротивляемость восстановителя является особо важной характеристикой для электродуговых печей. Высокая сопротивляемость шихты является положительной категорией, поскольку приводит к равномерному распределению тепла в печи. Она зависит от собственного удельного сопротивления, измельченности и размера частиц восстановителя.

Древесный уголь

Древесный уголь обладает высоким электросопротивлением, низкой объемной массой и высокой CO2 реактивностью в сравнении с коксом. Древесный уголь использовался в качестве восстановителя в дуговых печах на протяжении многих лет, в особенности это касается Бразилии. Между коксом и древесным углем имеются существенные различия. Обычно древесный уголь содержит меньше фиксированного углерода и более высокое содержание летучих веществ, в то время как содержание золы относительно невелико в сравнении с коксом. Высокое сопротивление древесного угля позволяет печи функционировать с большей эффективностью в отношении потребления электроэнергии и использования электродов. В Бразилии угольная колоша крупных печей раньше состояла из смеси древесного угля и кокса. Однако, в настоящий момент (2006), такой подход больше не используется.

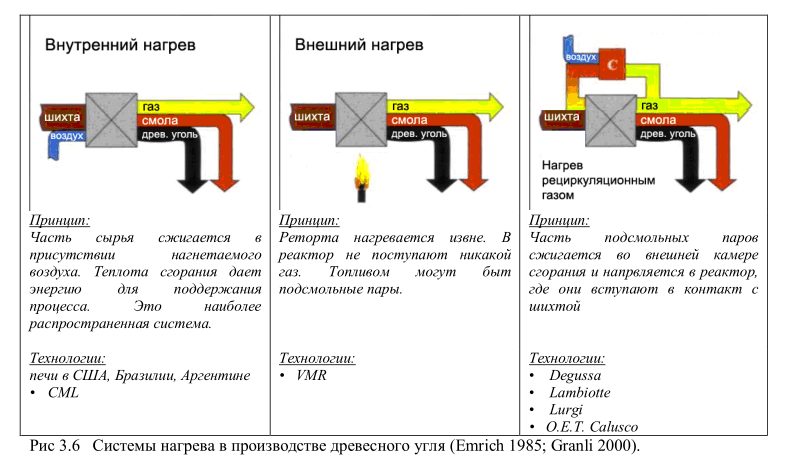

Древесный уголь производился, по крайней мере, на протяжении 38000 лет. Древесный уголь производится из биомассы, по преимуществу древесной, путем пиролиза в больших обжиговых печах или ретортах. Сопутствующими продуктами являются подсмольная жидкость и летучие вещества. Кол-во конечных продуктов разнится и зависит от хим состава биомассы и условий нагрева. При более крупном размере частиц и медленном нагреве образование древ. угля идет более успешно. От 30% до 60% энергии, содержащейся в исходном материале, переходит в древ. уголь после карбонизации. Такие химические вещества, как метанол, уксусная кислота и др. можно выделить из подсмольной жидкости. Однако, эти вещества никак не используются, поскольку подсмольная жидкость сжигается вместе с газами для обеспечения нагрева процесса карбонизации. Избыточная энергия может быть использована либо для предварительного нагрева исходного материала, либо для нагрева воды или пара в бойлерах. Существует более 100 методов и технологий производства древесного угля. На рис. 3.6 показаны 3 наиболее распространенные технологии нагрева, используемые для инициации карбонизации и для поддержания высокой температуры на протяжении всего процесса.

В развивающихся странах цена древесного угля (ДУ) находится в диапазоне от USD 90 до USD 180 за тонну. Поскольку вес ДУ низок, стоимость перевозки высока. Цены в Европе за тонну фиксированого углерода составляют USD 400-500. Даже при таких высоких ценах (в сравнении с США, где тонна фиксированного углерода стоит USD 200), производители ферросиликона и металлического кремния предпочитают использовать 10-20% ДУ, поскольку ДУ содержит низкое количество золы и он высокореактивен по отношению к SiO. Однако марганцевая промышленность, за исключением некоторых печей использующих ДУ местного производства в Бразилии, считает нецелесообразным использование ДУ. Производство ДУ в Бразилии в 1999 году составило 6.3 миллиона тон. 89% этого количества было использовано сталелитейной промышленностью и в производстве ферросплавов. (источник: Energy Statistics Manual 2004). Однако, пример Бразилии не типичен, в большинстве развивающихся стран большая часть производимого ДУ используется для внутренних нужд. Оценки общемирового производства ДУ колеблются от 20 до 100 миллиона тонн (источник: Antal 2003). В 1999 году общее производство топливной древесины составило порядка 2.6 миллиарда кубометров (источник: Energy Statistics Manual 2004). Для производства 1 тонны ДУ требуется 6 м3 древесины. Таким образом, из 25% всего количества производимой древесины можно произвести 100 миллионов тон ДУ. В связи с высокими природоохранными затратами (налоги и стоимость квот на эмиссию CO2), металлургическая промышленность, возможно, будет вынуждена использовать больше ДУ в недалеком будущем, но при этом следует иметь в виду, что в настоящий момент промышленность использует 500 миллионов тонн угля в год. ДУ станет малодоступным материалом, что, скорее всего, повлечет за собой разработку новых, более эффективных технологий производства ДУ и увеличит его производство в промышленно развитых странах.

Нефтяной кокс (НК)

Нефтяной кокс (НК) является сопутствующим продуктом при перегонке нефти. Общее количество производимого НК во всем мире составило 83 миллиона тон в 2001 году (источник: Energy Statistics Manual 2004). Основным производителем являются США, на чью долю приходится 60%. Этот кокс содержит мало вредных примесей, за исключением серы; у него низкая реактивность и относительно высокая электропроводность. Около 75% используется в производстве электроэнергии. Не полностью закоксованный кокс (недопал) используется в качестве восстановителя в ферромарганцевом и силикомарганцевом производстве. Прокаленный НК составляет 25% от общего количества, 75% которого используется в производстве алюминия. Его также используют в графитовых электродах? как при производстве стали в электродуговых печах (2 миллиона тонн), так и в производстве ферромарганца.

Производство и торговля углем и коксом

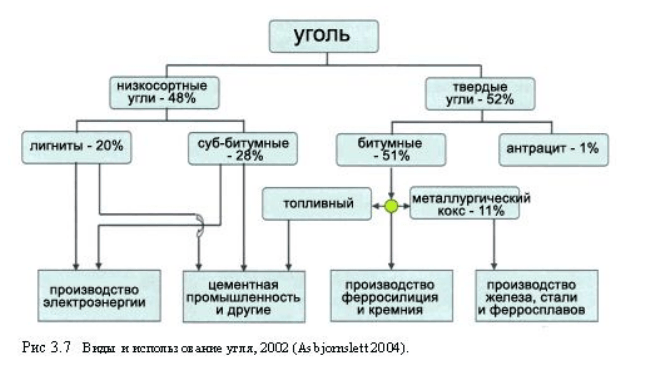

На рисунке 3.7 показано применение различных типов угля. Всего в 2002 году было добыто 4840 миллионов тон угля. 60% было использовано на местных электростанциях, включая выработку тепла. Из 500 миллионов тонн угля было произведено 350 миллиона тон кокса для металлургической промышленности. Причем две трети от общего количества кокса было израсходавано для местных нужд, а оставшаяся треть (174 миллионов тонн) была перевезена балкерными судами к местам производства кокса за границей. Поскольку теми же балкерами было перевезено 400 миллионов тонн энергетического угля, стоимость фрахта и цена угля на коксовых заводах находятся в сильной зависимости от потребления угля электростанциями в странах с импортируемым углем. (источник: Asbjornslett 2004).

Металлургическая промышленность является главным потребителем металлургического угля. Мировое производство стали выросло с 900 миллионов тонн в 2002 году до 1130 миллионов тонн в 2005 году. (источник: Metal Bulletin 2006). Большая часть этого прироста относится к Китаю, где производство стали почти удвоилось с 2001 по 2005 год, в то время как в Северной Америке, странах ЕС и странах СНГ она почти не изменилась.

В сравнении с этим, марганцевая промышленность использует только 3,5 миллиона тонн металлургического угля, что составляет 1%.