В современных ЭСПЦ предусмотрена полная эвакуация газов из рабочего пространства ДСП через газоотборный патрубок, установленный на своде печи, а также газов выбивающихся из рабочего окна, в зазоры между электродами и сводом, сводом и кожухом через вытяжной зонт, установленный над печью (рис.20.1).

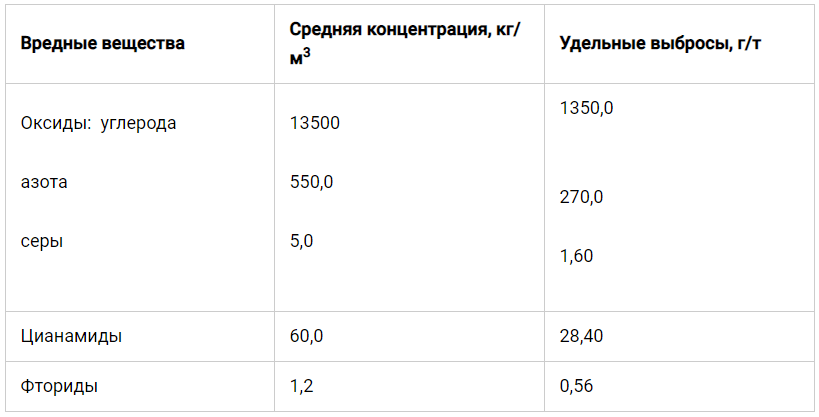

Отходящие из печи газы содержат вредные вещества (табл.) в виде оксидов углерода, серы, азота, фторидов и цианидов, а также частички пыли и возгоны легколетучих элементов. Выбросы оксидов азота и цианистых соединений пропорциональны удельной мощности дуговой печи. Эту связь можно описать для печей 25-40 т эмпирическими зависимостями:

СNO = 6,85×10-11×P3,9; СCN = 4,4×10-14×Р4,4,

где СNO и СCN – удельное количество оксидов азота и цианистых соединений (кг/т), Р – удельная мощность, подаваемая на электроды (кВт×ч/т).

Г = 21862,6lgQ – 9007,6,Связь количества газовыделений (Г, нм3/ч) в зависимости от вместимости печи (Q) описывается выражением, полученным М.М. Гасиком:

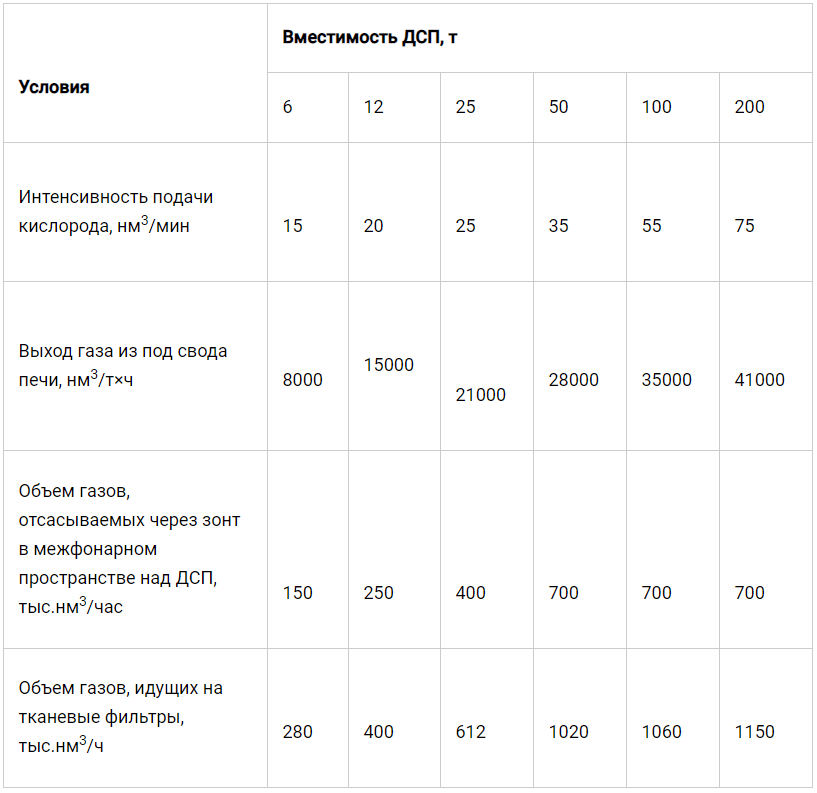

а связь интенсивности продувки ванны кислородом (IO, нм3 О2/мин) и вместимости печи

IO = 5,196 + 0,921.

Общий выход газа определяется, прежде всего, вместимостью печи, а его удельный выход зависит от применяемой технологии, удельного расхода кислорода, углеродсодержащих материалов, горючих и инертных газов. В современных ДСП интенсивность выхода газа при полном дожигании СО до CO2 приведена в таблице:

Эвакуации и очистке подвергаются газы выходящие из плавильного пространства печи и отсасываемые из-под фонарного пространства. Газы в современных ЭСПЦ подвергаются дожиганию в специальных камерах (или в установках предварительного подогрева лома) и затем подаются в камеры быстрого охлаждения. Здесь газы охлаждаются водой или путем подсоса наружного воздуха. При охлаждении водой происходит дополнительно с охлаждением частичное улавливание пыли, которая вместе с водой уходит в шламосборник. Охлажденные до определенной температуры газы через систему отсечки газа поступают в общий газоход от вытяжного зонта. Система газоочистки регулирует остаточное давление в ДСП в различные периоды плавки. Из газохода газ с помощью принудительной вентиляции подается на фильтры сухой очистки, где происходит окончательная очистка газа с выделением сухой пыли. Очищенный газ удаляется в атмосферу, а шламы и пыли направляются в шламосборник на дальнейшую переработку.Для точного расчета выхода газов из ДСП необходимо проводить материальный баланс, учитывая количество окислившегося углерода, поступившего с металлоломом, вдуваемого углеродсодержащими материалами, углерода электродов, расход кислорода и других газов. При расчете можно ориентировочно принять, что газ выходит из ДСП при температуре порядка 12000С, перед установкой мокрой газоочистки он имеет температуру около 4500С и перед фильтрами сухой газоочистки – около 1300С.

Используются различные системы очистки газов, отходящих из ДСП. В качестве очистительных устройств применяются тканевые фильтры, электрофильтры , а также используют трубы Вентури.

В электросталеплавильном производстве на отечественных заводах наиболее широко применяется мокрый способ очистки газов с использованием труб Вентури и редко сухой – с помощью тканевых фильтров. Достоинством мокрого способа являются малые габариты и незначительные капитальные затраты на их сооружение по сравнению с системами сухой газоочистки. Однако, мокрый способ характеризуется значительно большими эксплутационными затратами, связанными с большим расходом воды и необходимостью ее очистки в оборотных и замкнутых циклах водоснабжения.

Количество выделяющихся из современной ДСП газов достигает 500 нм3/т×ч и более. Поэтому в ДСП суммарная площадь отверстия для газоотвода в своде печи должна быть большой (или несколько отверстий) и мощность газоочисток – повышенной.

Теплосодержание отходящих газов колеблется от 50-65 кВт×ч/т стали до 150-200 кВт×ч/т. Тепло отходящих газов для предварительного нагрева лома используется в шахтных ДСП. Однако, при этом, как известно, охлаждение отходящих газов приводит к образованию диоксинов и наиболее интенсивно в интервале 300-4000С. Для их разложения потребовался бы подогрев газов до температуры не ниже 8000С. Разработанные системы газоочисток для гарантированного предупреждения образования диоксинов требуют подогрева отходящих газов до 1150-12000С с последующей их закалкой до 200-2500С, что позволяет, в соответствии с очень жесткими международными требованиями, снижать содержание диоксинов в выбрасываемых в атмосферу газах до 0,1 мг/м3. Но при этом в значительной степени теряются преимущества организации подогрева шихты теплом отходящих газов непосредственно в электросталеплавильном агрегате, т.е. использования шахтных ДСП.