Объемно-планировочные решения ЭСПЦ в первую очередь определяются заданным сортаментом сталей и выбранной технологией их производства. Из всего многообразия технологических процессов получения электростали можно выделить следующие:

- Переплав легированных отходов с продувкой ванны кислородом. Мартеновский сортамент конструкционных малоуглеродистых и углеродистых сталей выплавляют одношлаковым процессом. Электропечной сортамент — нержавеющие, подшипниковые, электротехнические, быстрорежущие и др. специальные стали — выплавляют, как правило, двухшлаковым процессом,

- Плавка электростали «на свежей шихте» — с использованием рядового стального лома и углеродистых отходов с полным окислением. Электропечной сортамент и легированные конструкционные стали мартеновского сортамента выплавляют двухшлаковым процессом; углеродистые стали — получают одношлаковым процессом.

- Плавка электростали на шихте из металлизованных окатышей и собственных легированных отходов. Этот метод применяется при выплавке высоколегированных марок сталей, к которым предъявляются повышенные требования по примесям цветных металлов. Обычно, это трансформаторные, электротехнические стали, ряд марок малолегированных и углеродистых сталей.

- Технология высшего уровня — получение стали дуплекспроцессом дуговая сталеплавильная печь (ДСП) — агрегат комплексной обработки стали (АКОС).

Первые три технологических варианта довольно подробно изложены в учебной и технической литературе по электроплавке стали. Поэтому мы не будем останавливаться на физико-химических особенностях каждого процесса или его отдельных периодах, а охарактеризуем лишь вкратце технологический регламент, присущий этим трем технологиям.

В общем технология выплавки стали в дуговых электропечах независимо от вида применяемой футеровки, источника питания постоянного или переменного типа, а также марки стали включает периоды плавки, характеризуемые работой печи под током и бестоковой задолженности печи. Если ранее мы оперировали понятием «длительность плавки», то в последнее время возник термин «длительность цикла плавки». Первый термин относится к работе ДСП с полным выпуском всех продуктов после каждой плавки и длительность плавки (Тпл) определяется как сумма длительности всех периодов плавки плюс межплавочные простои.

Тпл = t3 + tзав + tок + tвос + tв + tпр, мин

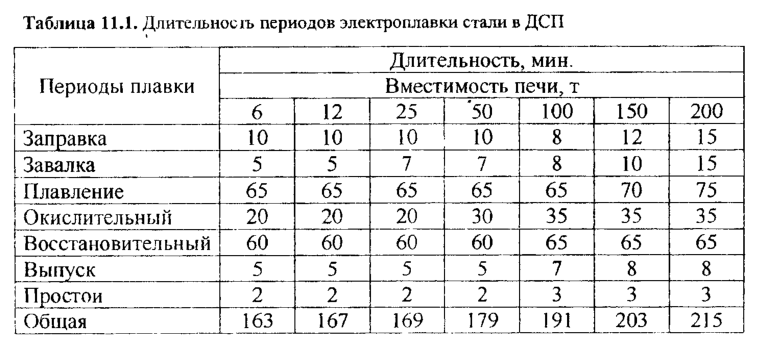

где: t3 ,tзав, tок, tвос, tв, tпр — длительность соответственно заправки, завалки, окислительного, восстановительного периодов, выпуска и простоев в промежутках между концом выпуска и началом заправки. В табл. 11 1 приведены усредненные показатели длительности периодов плавки для печей различной вместимости для массового сортамента сталей при организации двухшлакового процесса.

Заправка печи

После выпуска из печи металла и шлака печь очищают от остатков металла и шлака и производят заправку откосов печи сыпучими материалами в смеси со связкой, в качестве которой чаще всего применяют жидкое стекло. При нарушении футеровки подины производят ее наварку, путем подачи на поврежденные места заправочных огнеупорных материалов. На малых печах заправка ведется вручную, на больших печах, вместимостью 50 т и более, заправку ведут с помощью заправочных машин. В печах с эркерным выпуском стали после каждой плавки ведут заправку верхней части откосов, а после каждого цикла (15-20 плавок) печь опорожняют, подину очищают от остатков металла и шлака и проводят заправку подины обычным способом. Такой режим работы печи позволяет значительно сократить среднее время заправки печи.

Завалка шихты

При использовании металлоотходов собственного производства с насыпной массой 1,4-1,8 т/м3 завалку печи ведут в один прием. Однако, при применении амортизационного лома с насыпной массой 0,8-1,2 т/м3 завалку ведут в два-три приема с подвалками после частичного проплавления первой корзины. В этом случае дают 70-75% кускового лома, до 10% чугуна, до 15-20% стружки дробленной и пакетированного легковесного лома. В последнее время на многих заводах применяют вместо части металлолома до 50-80 % металлизованных окатышей, которые загружают в печь на металлолом или в расплав через свод непрерывно или периодически. На заводах с полным циклом в последнее время в качестве металлической составляющей шихты применяют жидкий чугун. Вопросы выплавки стали с использованием жидкого чугуна будут рассмотрены далее.

Период расплавления шихты

После завалки основной металлошихты печь укрывают сводом, опускают электроды и приступают к расплавлению металлолома При этот электроды опускаются вниз, прорезая колодцы в шихте и металл стекает на подину. При достижении электродами расплава горение дуг стабилизируется. Для интенсификации плавления в печь подают кислород для подрезки лома и дополнительного нагрева расплава. В последнее время для выравнивания фронта плавления и повышения скорости плавления в холодных зонах печи устанавливают топливнокислородные горелки. С целью использования максимальной мощности трансформатора при проплавлении основной части металлошихты, когда дуги оголяются и не экранируются, наводят вспененный шлак за счет вдувания в шлак порошкообразных углеродистых материалов. Эти технологические приемы свойственны для технологии высшего уровня и будут рассмотрены более подробно далее. В классической технологии одновременно с металлошихтой в печь дают шлакообразующие, что благоприятствует протеканию процесса дефосфорации еще до окончания полного расплавления шихты, когда температура расплава невысокая. По окончанию периода плавления берут пробу металла и приступают к окислительному периоду.

Окислительный период плавки

В этот период проводят дефосфорацию металла, удаляют газы и неметаллические включения, осуществляют подогрев металла и выравнивают его температуру. Для реализации этих технологических операций наводят окислительный высокоосновной шлак, ведут продувку ванны кислородом с целью окисления углерода с образованием пузырьков моноокиси углерода, что способствует кипению ванны, ускоряя тем самым дефосфорацию и дегазацию металла от водорода и азота, которые удаляются вместе с пузырьками моноокиси углерода. Процесс кипения совмещают с постоянным обновлением шлака за счет присадки шлакообразующих и самопроизвольного схода шлака через порог рабочего окна. Кратность шлака окислительного периода равна 0,02-0,04. Для обеспечения условий дефосфорации и дегазации металла достаточно окислить 0,3-0,5 % С. Для сокращения периода процесс дефосфорации совмещают с концом периода плавления. По окончании окислительного периода берут пробу металла и скачивают практически полностью окислительный шлак.

Восстановительный период плавки

Восстановительный период плавки в основной ДСП начинается с наведения высокоосновного безжелезистого шлака за счет присадки извести, плавикового шпата и боя шамотного кирпича. Для обеспечения необходимых условий десульфурации проводят одновременное удаление кислорода за счет диффузионного, глубинною или комбинированного раскисления металла путем присадки раскислителей-порошков кокса или ферросилиция на шлак и ферромарганца и ферросилиция в кусках в глубину металла. Окончательное раскисление проводят высокоактивными элементами — алюминием, кальцием в чистом виде или в виде сплавов путем ввода кусковых материалов или порошковой проволоки в печь или в ковш на выпуске стали. Доводка до заданного химического состава осуществляется добавкой ферросплавов в печь или в ковш. Продолжительность восстановительного периода определяется маркой выплавляемой стали. Кратность шлака восстановительного периода составляет 0,03-0,06.

При использовании модификаций классической технологии плавки, применяемых в старых цехах с дуговыми печами небольшой вместимости (до 15…30 т) для выплавки легированных и сложнолегированных сталей, плавка ведется двухшлаковым процессом. После окислительного периода проводится восстановительный период, к настоящему времени достаточно интенсифицированный. Перед началом восстановительного периода обязательно и возможно более полно удаляется (скачивается) из печи окислительный шлак, чтобы избежать рефосфорации металла и облегчить получение хорошо раскисленного печного шлака, пригодного для диффузионного (экстракционного) раскисления и десульфурации металла в печи и во время выпуска плавки. Задачами восстановительного периода являются: раскисление, десульфурация и легирование металла; получение шлака с высокой рафинирующей способностью для обработки металла во время выпуска.

Выпуск стали

Способ выпуска стали в ковш определяется, прежде всего, конструкцией ДСП, а также наличием шумозащитного кожуха. При использовании ДСП обычной конструкции выпуск стали через обычный желоб проводится в ковш, подвешенный на крюке крана с дальнейшей внепечной обработкой стали, предусмотренной технологическим регламентом. Выбор способа внепечной обработки определяется маркой стали и технологией ее производства и более детально будет рассмотрен в отдельной главе.

Согласно нормам технологического проектирования основные показатели разрабатываются для двух групп печей: 1 — для печей вместимостью 6-25 т; 2 — для печей вместимостью 50-150 т. Для печей первой группы разрабатывается классический процесс в ДСП с кирпичной футеровкой, работающих только с использованием тепла дуг с применением кислорода для подрезки металлолома и продувки ванны кислородом, с реализацией в ДСП всех необходимых технологических операций двухшлаковым процессом, включающим окислительный и восстановительный периоды и частичной внепечной обработкой.

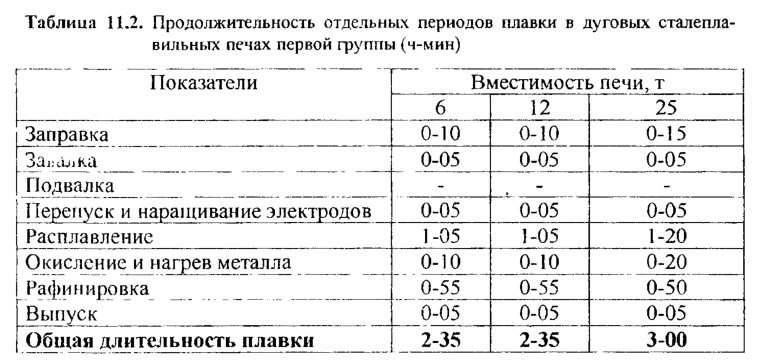

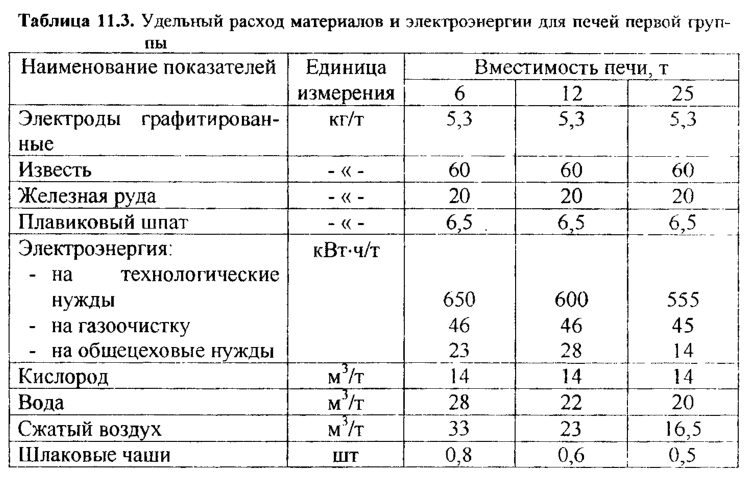

В табл 11.2 и 11.3 приведена продолжительность классического процесса электроплавки стали и удельный расход материалов и энергии по нормам технологического проектирования для печей первой группы.

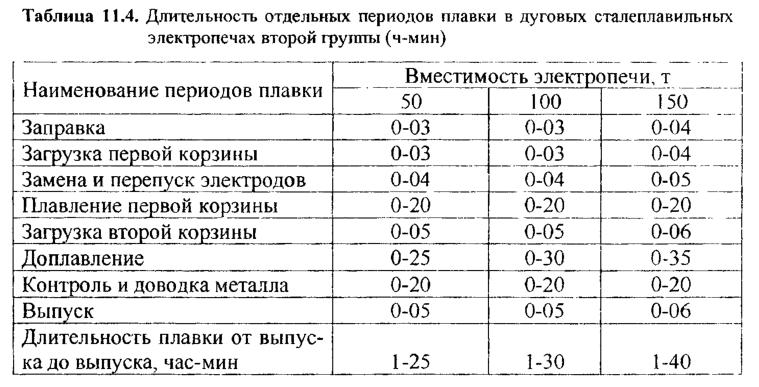

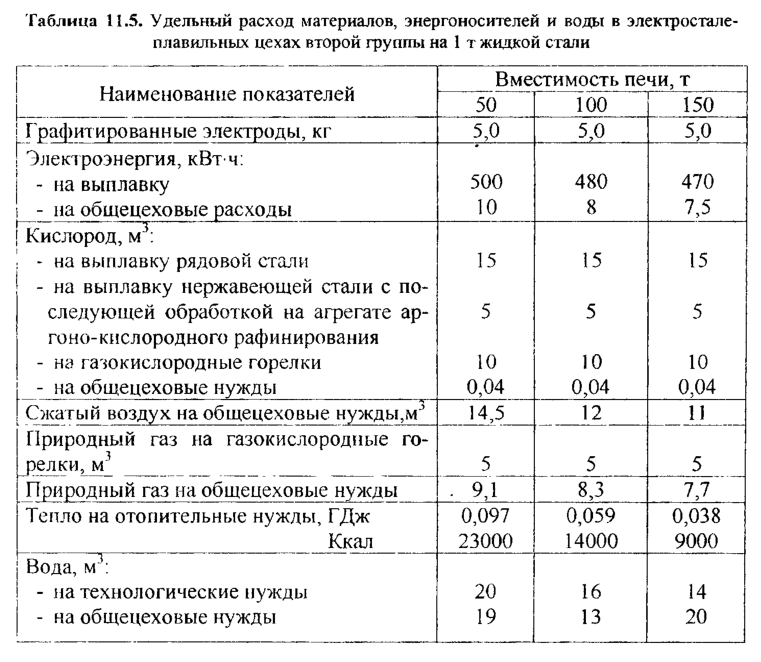

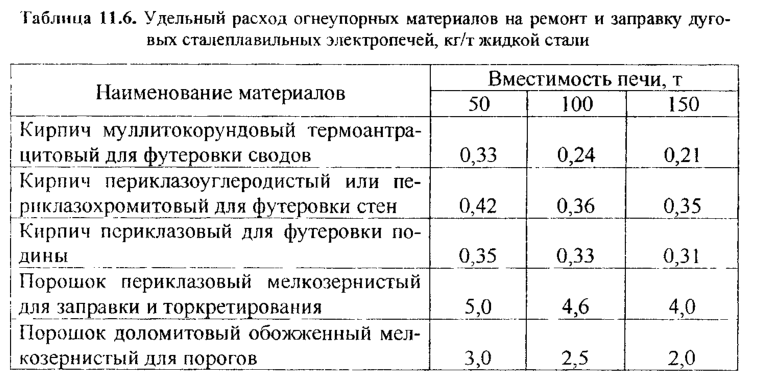

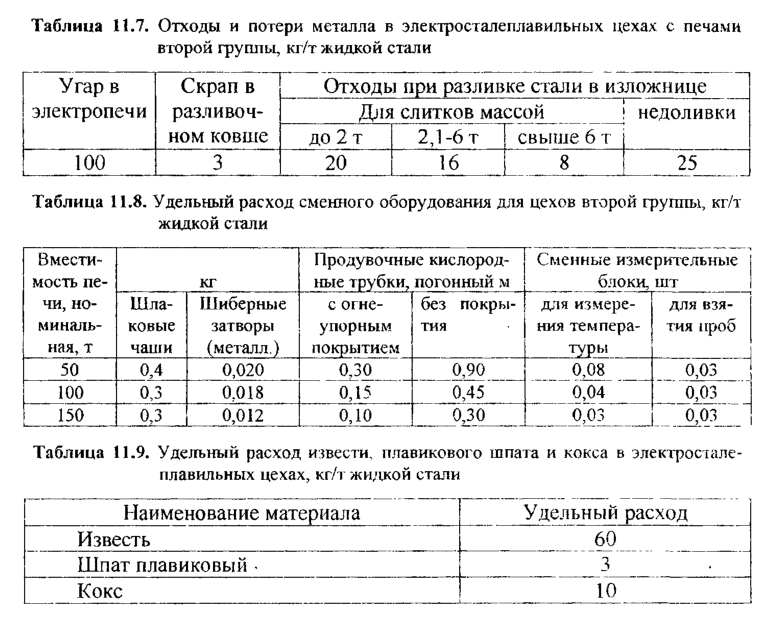

Для печей второй группы (50, 100, 150 т) (табл. 11.4-11.9) нормы установлены для условий работы на холодном ломе, с применением газообразного кислорода и газокислородных горелок, од но шлаковым процессом с выносом процессов для доводки стали в агрегаты комплексной обработки стали (АКОС) с бесшлаковым выпуском металла, с разливкой на МНЛЗ. Применяют печи с водоохлаждаемыми элементами свода и стен, эксцентренным выпуском стали в ковш, установленный на сталевозе, загрузкой сыпучих материалов сверху через пятое отверстие в своде, установкой печей в дымошумоизолирующих камерах. Загрузка лома осуществляется в два приема. Доставка лома в контейнерах и насыпью, с корректировкой магнитными кранами. Заправка откосов и стен печи осуществляется машинами двух типов: центробежной, вводимой в печь краном через верх, и пневмомеханической, с подачей материала через рабочее окно. Заправка осуществляется периклазовым порошком со спецдобавками. Наращивание электродов производится посредством специального устройства на стендах, перепуск электродов — на отвернутом своде. Электроды — графитированные, с допустимой плотностью тока — 28-35 А/см2. Печи оснащены тремя газокислородными горелками, установленными в стенке кожуха печи между электродами и работающими в начальный период каждой из двух завалок. Подача кислорода в ванну печи осуществляется через рабочее окно, через стенку и подину печи измерение температуры и взятие проб осуществляется механизированным устройством с помощью сменных блоков. Доставка проб в лабораторию пневмопочтой.

Футерованная часть свода печи выполняется из муллитокорундового, термоантрацитового или периклазохромитового кирпича, стены — из периклазоуглеродистого или периклазохромитового кирпича.

Применяются сталеразливочные ковши вместимостью 70, 130 и 175 т с шиберными затворами, футерованные муллитокорундовым (рабочий слой) и периклазографитовым (шлаковый пояс) кирпичом.