Определение прокатного стана

Прокатным станом называют комплекс машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки (правки, резки и пр.) и транспортирования. Кроме того, в прокатных цехах установлены нагревательные печи и колодцы, печи для отжига и нормализации, устройства для очистки поверхности, лужения и оцинкования полосы, станки для шлифования и нарезки калибров валков и т. д. Все это, а также подъемные краны и другое оборудование не входят в понятие «прокатный стан», однако они необходимы для обеспечения работы прокатного цеха и выпуска готовой продукции требуемого качества.

Оборудование прокатного стана делят на две группы: оборудование, входящее в линии рабочих клетей, и прочее оборудование для транспортировки и отделки металла.

Место и назначение прокатного цеха на металлургическом заводе

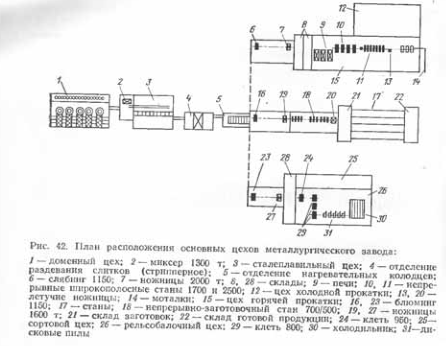

Современный металлургический завод с полным металлургическим циклом объединяют три основных производства: доменное, сталеплавильное и прокатное. Последнее включает обычно несколько самостоятельных цехов, выпускающих различную продукцию по сортаменту.

Чугун, получаемый в доменных цехах, перерабатывают в конверторах, мартеновских или электрических печах в сталь. Запас жидкого чугуна, обеспечивающий бесперебойную работу сталеплавильных цехов, содержится в отапливаемых хранилищах (миксерах).

Полученные в сталеплавильных цехах слитки поступают в стрипперное отделение, где их извлекают из изложниц и направляют в прокатные цехи.

Технологический процесс производства проката состоит из двух стадий: прокатки слитка в полупродукт и прокатки полупродукта в готовое изделие.

На рис. 42 представлен план расположения основных цехов металлургического завода с полным циклом.

Классификация прокатных станов

Прокатные станы можно классифицировать по различным признакам: назначению, числу и расположению валков, расположению рабочих клетей, режиму работы.

Классификация прокатных станов по назначению

Блюминг — обжимной стан для переработки стальных слитков сечением более 125×125 мм. Слябинг — обжимной универсальный стан для переработки крупных стальных слитков в слябы шириной более 700 мм и толщиной более 75 мы. Блюминг-слябинг — обжимной универсальный стан для переработки стальных слитков в блюмы и слябы, отличающийся высоким подъемом верхнего валка (до 1200 мм), с целью осуществления ребрового прохода при обжатии боковых кромок слябов. Непрерывный заготовочный стан, характеризуемый последовательным расположением клетей, предназначен для непрерывной прокатки из блюмов заготовок квадратного и прямоугольного сечений от 50×50 до 150×150 мм. Трубозаготовочный стан предназначен для прокатки из блюмов заготовок сплошного круглого сечения диаметром 70—350 мм, необходимых для производства бесшовных труб, а также квадратных заготовок толщиной 75—125 мм. Рельсобалочный (сортовой) стан с валками диаметром 500—950 мм предназначен для производства круглого профиля диаметром 80—300 мм, двутавровых балок до № 60, швеллеров до № 40, рельсов до № 18 и других профилей. Крупносортный стан с валками диаметром 500—750 мм — для производства квадратных и круглых профилей размером 80—200 мм, двутавровых балок швеллеров до № 30 и др. Среднесортный стан с валками диаметром 300—500 мм — для производства квадратных и круглых профилен 30—100 мм, швеллеров до № 12; используют также для прокатки профилей простого сечения из других металлов и сплавов. Мелкосортный стан с валками диаметром 250—350 мм —для производства круглых профилей диаметром до 20 мм, квадратных профилей со стороной до 18 мм, полос толщиной до 25 мм и уголков до № 5. Проволочный стан — для прокатки катанки диаметром от 5 до 10 мм. Полосовой (штрипсовый) стан — для производства полосовой стали толщиной до 1,5—12 мм и шириной до 400 мм. Универсальный балочный стан — стан с одной парой горизонтальных и одной парой вертикальных валков, расположенных в одной плоскости. Толстолистовой стан — для производства листов толщиной до 40—50 мм и шириной до 3000—4500 мм. Листовые станы горячей прокатки для производства листов толщиной 1,5—12 мм и шириной 1000—2350 мм (масса рулона до 10 т). Листовые станы холодной прокатки—для производства листов толщиной 0,5—2,5 мм. Трубопрокатный стан — для выполнения всех основных технологических операций при производстве цельнокатаных (бесшовных) труб (состоит из системы машин). Прошивной (трубопрокатный) стан — для производства гильз из сплошных заготовок или слитков. Пилигримовый (трубопрокатный) стан — для горячей прокатки на цилиндрической оправке толстостенной гильзы в тонкостенную трубу в валках с периодическим калибром. Редукционный (трубопрокатный) стан — для уменьшения диаметра труб вследствие увеличения длины без изменения толщины стенки труб. Расширительный (трубопрокатный) стан — для увеличения диаметра трубы с уменьшением толщины ее стенки. Раскатной (трубопрокатный) стан — для уменьшения разностенности труб, устранения местных утолщений и сглаживания наружной и внутренней поверхностей. Калибровочный (трубопрокатный) стан — для окончательной калибровки труб по наружному диаметру (без оправки) и устранения эллипсности, получающейся на раскатном стане. Лентопрокатный стан — для холодной прокатки ленты (полос) шириной до 250 мм. Фольгопрокатный стан — для холодной прокатки фольги толщиной до нескольких микрон (из стали и цветных металлов). Плющильный стан — для холодной прокатки специальной узкой ленты из круглой проволоки. Дрессировочный стан — для холодной прокатки листов и полос в рулоны с малыми обжатиями с целью упрочнения поверхности проката. Колесопрокатный стан — для производства цельнокатаных железнодорожных колес и дисков. Кольцепрокатный стан — для горячей прокатки колец подшипников качения и других заготовок в форме кольца. Шаропрокатный стан — для поперечной прокатки шаров и других коротких тел вращения в винтовых калибрах. Стан поперечно-винтовой прокатки — трехвалковый стан для поперечной прокатки периодических профилей. Стан для прокатки зубчатых колес — специальный стан для горячей прокатки прямозубых, шевронных цилиндрических и конических шестерен с модулем 4—10.

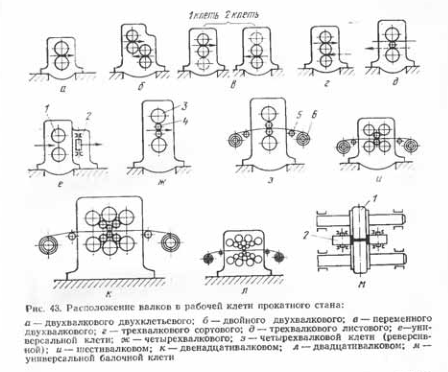

Классификация прокатных станов по числу и расположению валков

Двухвалковый стан (дуо) — рабочая клеть имеет два горизонтально расположенных рабочих валках. Двойной двухвалковый стан — попарное расположение четырех горизонтальных рабочих валков в двух вертикальных плоскостях. Двухвалковый стан с косым расположением валков — один приводной валок и один верхний холостой валок. Двухвалковый стан с верхним холостым валком — одни приводной валок и верхний холостой валок. Трехвалковый стан (трио) с горизонтальным расположением валков — рабочая клеть имеет три горизонтально расположенных рабочих валка. Трехвалковый стан с расположением валков под углом — сортовой стан, прокатные валки которого расположены в одной вертикальной плоскости под углом 120° друг к другу. Четырехвалковый стан (кварто) — рабочая клеть имеет четыре горизонтальных валка, расположенных одни над другим, из которых два средних с консольным расположением являются рабочими, два других опорными. Многовалковые станы (шести-, двенадцати-, и двадцативалковые) для холодной прокатки тонких полос и ленты в рулонах. Эти клети имеют большую жесткость и малый прогиб валков. В состав универсальных клетей входят горизонтальные и вертикальные валки, которые обеспечивают обжатие металла с четырех сторон: по толщине — горизонтальными валками и по ширине — вертикальными. Применяют универсальные клети для прокатки слябов, толстых листов, широкополочных балок высотой 600—1000 мм с параллельными полками. Клети специальной конструкции используют для прокатки бандажей, колес, шаров, колец, винтов, шестерен и пр.

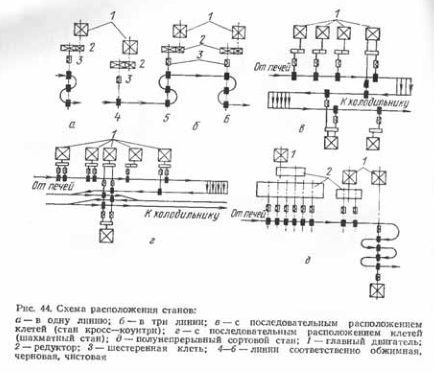

Классификация прокатных станов по расположению рабочих клетей

Одноклетьевой стан состоит из одной клети, многоклетьевой стан — из нескольких рабочих клетей. Линейный стан — многоклетьевой стан, оси клетей которого расположены в одну линию; клети имеют обычно привод от одного общего двигателя. Многолинейный — многоклетьевой стан, оси которого расположены в две или большее число линий, размещенных параллельно одна другой. Сдвоенный стан (тандем) состоит из двух рабочих клетей, расположенных последовательно в две линии. Непрерывный стан — многоклетьевой стан, клети которого расположены последовательно в направлении движения прокатываемого металла, в клетях металл прокатывается только в одном направлении. Полунепрерывный стан — многоклетьевой стан, в одной или нескольких рабочих клетях которого можно вести прокатку в обоих направлениях (считая по ходу металла в цехе), а в других клетях обеспечивается непрерывная прокатка металла в одном направлении. Последовательный стан — клети расположены последовательно; прокатываемая полоса делает только один проход в каждой клети. Зигзагообразный стан — многоклетьевой стан, клети которого расположены по нескольким параллельным линиям прокатки; металл с одной линии прокатки передается на другую по косым рольгангам, т. е. обеспечивается зигзагообразное движение металла. Шахматный стан — многоклетьевой стан, аналогичный зигзагообразному, но с передачей металла шлепперами перпендикулярно оси прокатки.

Классификация прокатных станов по режиму работы

По режиму работы прокатные станы классифицируют на реверсивные (движение полосы изменяется после каждого прохода металла через валки) и нереверсивные (полоса движется по линии прокатки только в одном направлении).