Одним из особых видов материалов являются так называемые «дисперсионно-упрочненные». Они проявляют высокие прочностные способности и ряд характеристик, делающих их незаменимыми во многих отраслях промышленности. Получают их методом дисперсионного твердения, что это, и в чём его особенности – разберёмся подробнее.

Суть и принцип метода, особенности технологического процесса

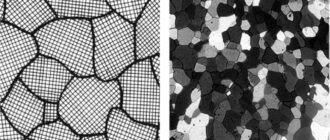

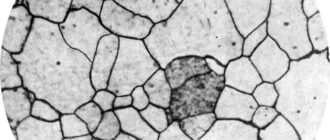

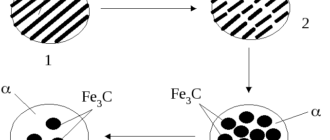

Под дисперсионным твердением понимают особый технологический процесс, часто называемый «старением» металла. В его основе – термическая обработка. Суть в том, что для него берется перенасыщенный и прошедший процесс твердения раствор, в котором далее, путём подверженности обжигу выделяются особые дисперсионные частички. Эти наночастицы являются новой фазой в затвердевшем растворе, они сдерживают движение дислокаций, чем обеспечивают повышение прочностных свойств в растворе.

Важно отметить, что состаривание металла может проводиться только после закалки и применимо исключительно к тем материалам, которые способны проходить закаливание без полиморфных превращений.

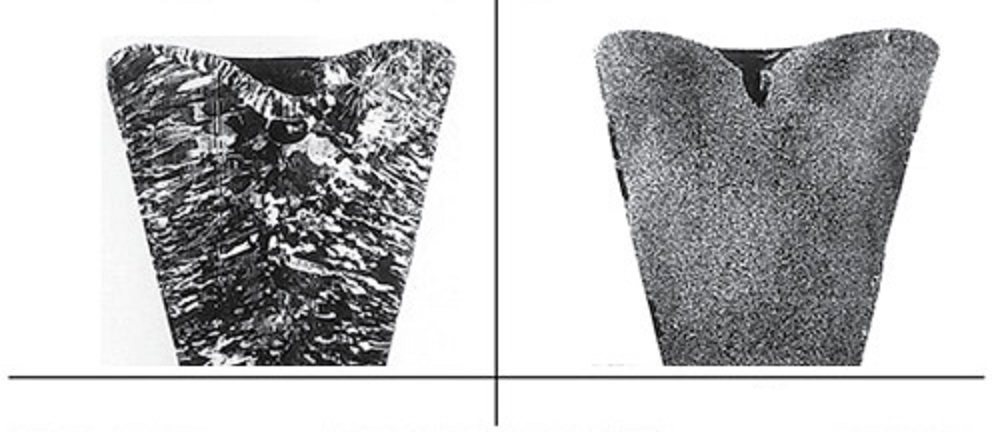

Итак, прошедший процесс твердения раствор подвергается закаливанию, затем – отжигу и состариванию. В ходе этого наблюдается переход материала в равновесное состояние, затем – упрочняется и достигает необходимой твёрдости. Также в ходе описанных технологических приёмов удаётся добиться оптимального уровня пластичности. Всё это делает обширной область применения полученных в итоге дисперсионно-твердеющих сплавов.

Процесс состаривания металла и изменение в нужную сторону его прочностных свойств происходит под влиянием таких факторов как:

- активное тепловое движение молекул и атомов;

- световое излучение;

- гравитационное и магнитное поле;

- механическое воздействие, и не только.

Также в данном процессе отмечается не одно, а сразу три вида старения материала, и это:

- естественное;

- искусственное;

- деформационное (то есть являющееся следствием пластической деформации).

Естественное происходит за счет самопроизвольного повышения плотности металла в ходе выдержки при нормальной t0, искусственное – благодаря ускорению диффузии при повышении t0, а деформационное – неизбежно возникающее после того, как произойдет пластическая деформация.

Необходимость проведения дисперсионного твердения и область применения полученных сплавов

Дисперсионное твердение отлично подходит для сплавов титановых, никелевых, молибденовых и ферритовых (на основе железа). Процесс позволяет придать им ценные физико-химическое свойства:

- высокую прочность;

- хорошую упругость;

- стойкость к коррозии и агрессивным средам;

- немагнитность;

- оптимальную пластичность.

Область применения полученных сплавов благодаря описанным свойствам становится довольно обширной. Они применяются в авиационной промышленности, для изготовления упругих чувствительных элементов (мембран, контактных пружин), из них делают подшипники и много чего другого.