Усадочные явления характерны для литейного производства и получаемых в итоге отливок. Это одно из важных свойств сплавов, которые учитываются при разработке технологий, что позволяет избежать серьезных проблем в дальнейшем.

Линейная усадка и её особенности

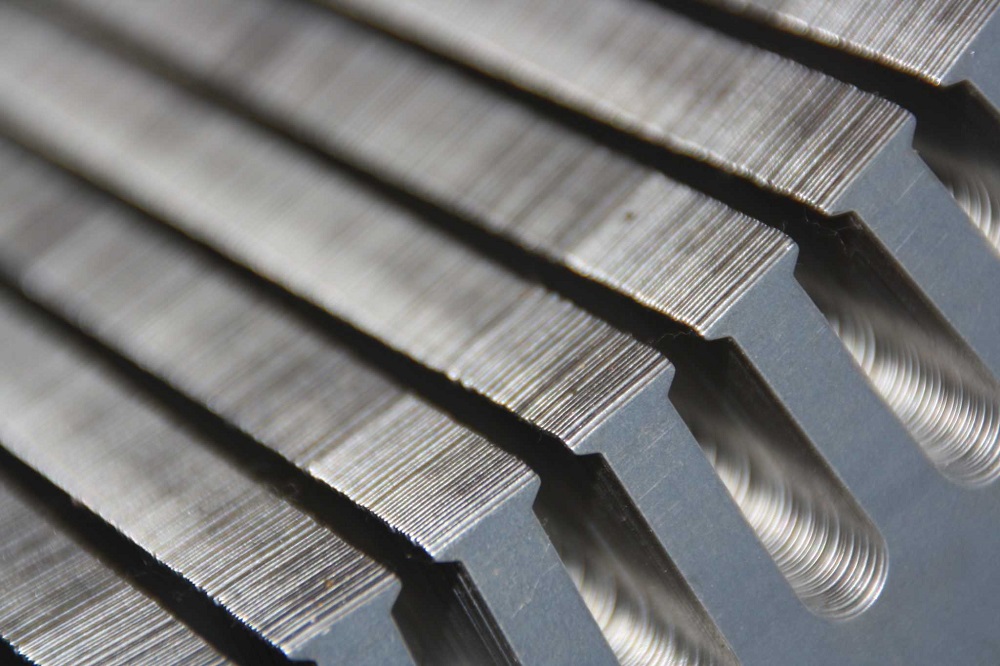

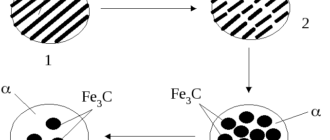

Разлитый по формам жидкий металл испытывает процесс остывания, который начинается с постепенного образования на поверхности слоя твёрдой фазы. Постепенно расплав приобретает уже более устойчивые контуры, и уже с этого момента мы говорим не о расплаве, а об отливке. Далее продолжается процесс остывания, и вместе со снижением температуры до «комнатной» происходит уменьшение размеров отливки по длине. Это явление и называется — линейная усадка стали.

Отмечая этот показатель, выражать его принято в процентном отношении от того, какие размеры полости формы, в которую был залит расплав. В основном же на величину этого литейного показателя влияет множества факторов, например:

- коэффициент линейного расширения;

- температурный разбег (разница между температурой начала процесса затвердевания и «комнатной»);

- разные физические свойства стали;

- пластическая деформация, возникающая при разновременном отвердении разных зон остывающей отливки.

Первый фактор – самый влиятельный и важный, поэтому ему уделяют повышенное внимание. Он в свою очередь зависит от структуры и изменения под влиянием температуры пространственной решётки. Влияние других факторов на него пока не изучено до конца.

Увеличение рассматриваемого нами показателя обусловлено повышенными термическими напряжениями в металле, возникающими при охлаждении. Для стали допускается усадка до 2-2,5%.

Какие последствия влечет линейная усадка и как борются с ними?

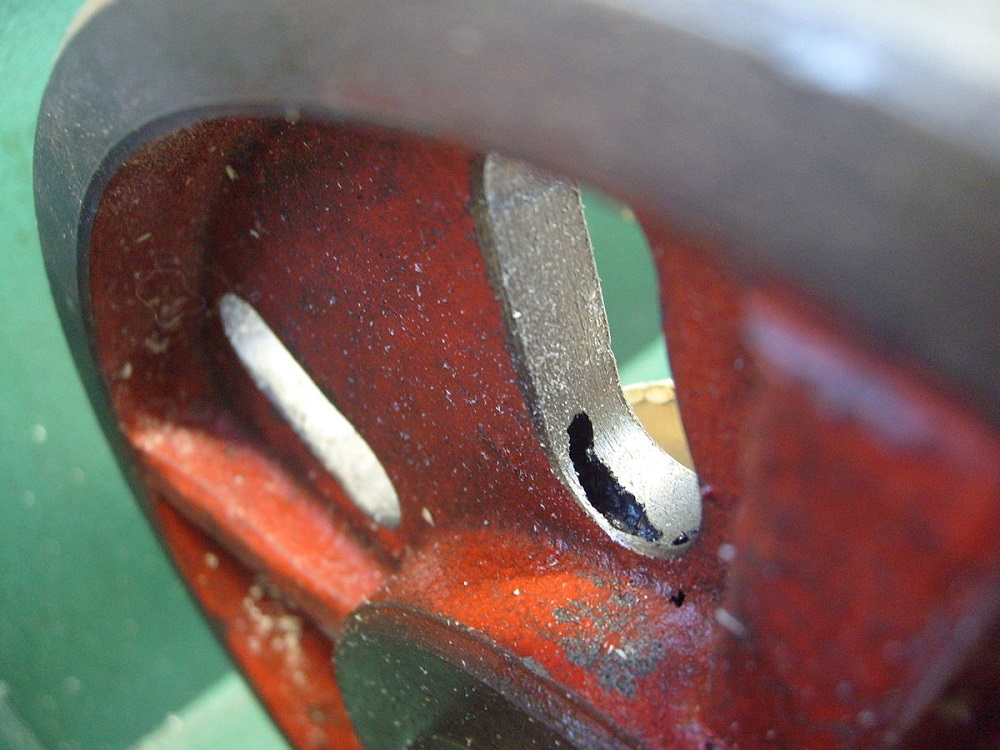

Усадочное явление хоть и естественный процесс, но всё же оказывающий негативное влияние, т.к. влечет возникновение внутреннего напряжения (снижающего показатели прочности), внешнюю усадку поверхности, приводит к образованию на слитках усадочных раковин, пористости. Если усадка большая, то это повышает напряжение, существенно изменяет размер отливки (это важно для многих случаев, и особенно, когда речь идет о получении литейного изделия), а также приводит к самому нежелательному – это образованию внутренних трещин в отливках.

Для того чтобы не допустить самых негативных последствий в виде трещин, необходимо правильно подбирать режим охлаждения, конструкцию разливочных форм и материал для них, стартовую температуру разлива.

Минимизировать риск образования горячих трещин можно при снижении сопротивления формы и замедлении процесса охлаждения. Но также интересно, что часто отливки малых размеров поддают очень резкому охлаждению, а тогда быстрое повышение напряжения компенсируется ускорением роста и охлаждением поверхностной корки металла, что в виде ответной реакции повышает прочностные способности.

Все методы исключения дефектов устанавливаются конкретными технологиями процесса, и точное соблюдение технологических требований – это гарантия получения качественных слитков.