Способы получения композиционных материалов (КМ) существуют в большом разнообразии. Они отличаются в зависимости от задач и выбранных материалов для производства композитов.

Какие бывают способы получения композиционных материалов?

Получение композиционных материалов осуществляется следующими методиками:

- твердофазная – матрица используется в твердой форме. В большинстве случаев данный компонент имеет формат порошка, фольги или компактного металла;

- жидкофазная – композиты из металла получаются совмещением волокна армирования с расплавленной матрицей;

- осаждения – напылением матричный металл наносится на волокна из растворов солей или иных химсоединений;

- комбинированная – предполагает параллельное или последовательное применение предыдущих способов получения КМ. То, какие методы получения материалов будут выбираться в данном случае зависит от типа исходных компонентов, а также возможности ввода армирующей фазы без повреждения, обеспечения высокопрочного соединения составляющих композитов и равномерного расположения армирующих элементов по матричной системе.

Разновидности и особенности технологии получения композитов

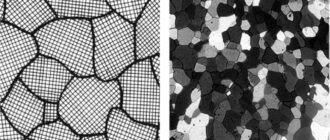

Одной из самых распространенных является технология композитных материалов, предполагающая горячую прессовку матричных листов с находящимися между ними волокнами. Её применение позволяет получить изделия с отличной ориентацией компонентов упрочнения. Для ускорения производства композитов по этой технологии нужно использовать max температуру, которая не вызовет разупрочнения волокон.

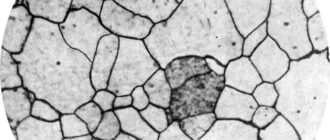

Прокатка поперек нитей и прессовка применяются для производства композитных материалов с алюминиевой основой, а также из титанового и никелевого сплава, которые упрочнены волокнами из нержавейки, W и B. Эта технология позволяет получать композиты, отличающиеся равномерностью распределения волокон из металла и высокой прочностью.

Сварка композиционных материалов используется для соединения слоистых компонентов, отличающихся разнородностью, включая металлы с разной t плавления до 1000 градусов по Цельсию. Технология экономически выгодная и гарантирует надёжное сцепление объединяемых составляющих процесса.

Методикой сварки взрывом получаются волокнистые КМ с основой сплавов Al и Cu. Главный недостаток технологии заключается в невозможности образования композитов, имеющих высокопрочные и высокомодульные хрупкие волокна.

Технология кратковременного действия ударных нагрузок с меньшей скоростью деформации по сравнению со сваркой взрывом позволяет получить разные КМ с удовлетворительной связью компонентов.

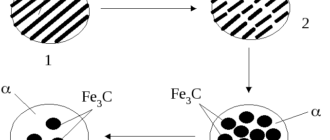

Методика горячей динамической прессовки предполагает, нагрев пакета в среде атмосферы, имеющей ограниченную окисляемость, а также перенесение его на стол с ударным механизмом и обжатие пакета до необходимых габаритов за единственный ход инструмента. К примеру, алюминиевый, титановый, никелевый или молибденовый порошки смешали с сапфировыми, карбида кремниевыми, борными или вольфрамовыми нитями.

Затем подогрели в контейнере с вакуумом и уплотнили с помощью ударной штамповки в пресс-форме. В результате удалось получить изделия со сложной формой типа сот, компрессорных крыльчаток и турбинных лопаток.

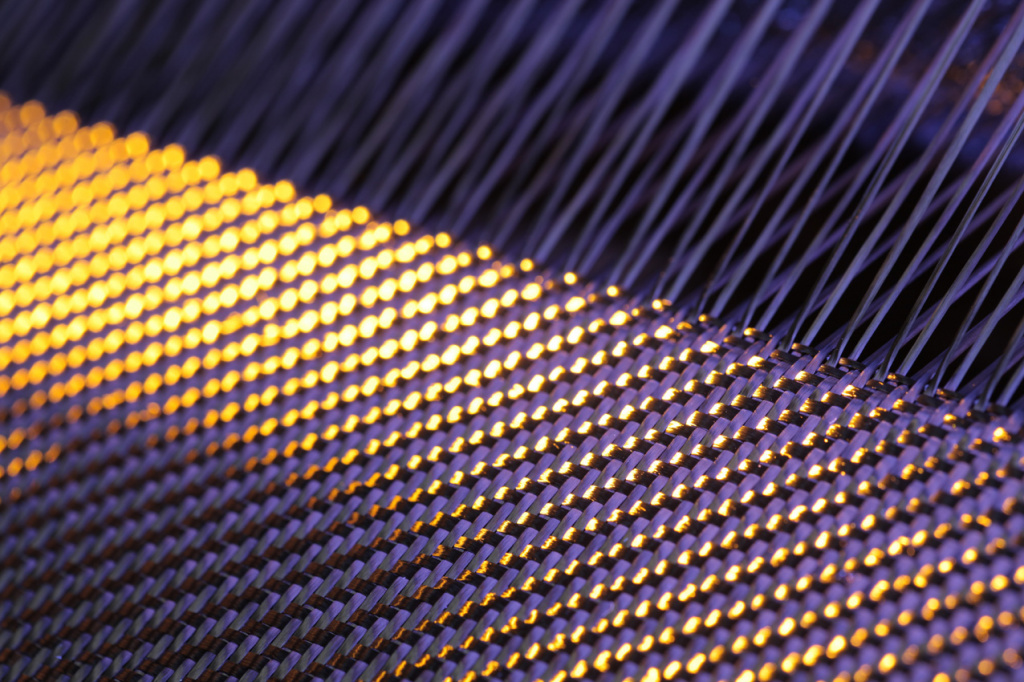

Технология композитов, предполагающая осаждение матрицы на волокна может производиться с помощью химических или механических методик. В результате изготавливаются многослойные высокопрочные композиции. Также, допускается вариант плазменного или вакуумного напыления.