Развитие в современной металлургии расширяет возможности физических и химических процессов. Конверторы, мартеновские и доменные печи постепенно вытесняются более технологичными сталеплавильными процессами и оборудованием электродугового и индукционного типа. Плавильно-заливочная установка — один из агрегатов, позволяющих придавать сплавам необходимые качества, и максимально очищать получаемый металл от нежелательных примесей.

Функционал плавильно-разливочного устройства

Разливочный механизм используется в качестве устройства для внепечной обработки жидкой стали для улучшения ее качества. В процессе может задействоваться установка вакуумирования. С помощью ковша осуществляются следующие виды технологических операций:

- высокоточный нагрев металла;

- продувка содержимого ковша аргоном для дегазации и получения однородности сплава;

- коррекция химсостава;

- десульфация наводкой восстановительного шлака;

- отбор проб и контроль температуры;

- скачивание шлаков;

- введение легирующих добавок из алюминиевого сплава.

Разливочный аппарат дает возможность осуществлять все необходимые работы в благоприятных условиях и с высокой степенью точности.

Конструкция агрегата ковш-печь

Печь-ковш — плавильное оборудование, в котором присутствуют следующие основные конструкции:

- тигель — стальная емкость, внутренняя поверхность которого защищена теплоизоляцией;

- графитированные электроды;

- бункеры-дозаторы для добавок;

- пористая пробка для подачи газа;

- свод;

- шиберный затвор;

- тележка.

С помощью плавильного тигля организовывается разливочный конвейер, на котором расплав фасуется в формы заготовок различной конфигурации для дальнейшего использования в машиностроении и других отраслях.

Принцип работы плавильного оборудования

Плавильное производство предусматривает доводку выплавленного металла, которая начинается с его продувки в течение одной-двух минут в ковше-печи. Далее берутся пробы на степень окисления металла, и производятся замеры температуры расплавленной массы.

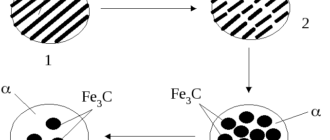

С помощью трайб-аппарата в сплав вводится алюминиевая проволока-катанка, количество которой рассчитывается по результатам анализа на содержание кислорода в металле. С ее помощью происходит процесс раскисления расплава.

Следующий этап — наводка восстановительного шлака, для чего присаживается известь и плавиковый шлак, по достижении им жидкого состояния также раскисляется алюминием. Наводка шлака занимает около пяти минут, после чего спустя еще три минуты осуществляется продувка, и затем отбираются пробы сплава и шлака, замеряется температура.

Получив результаты химического исследования, производится основная корректировка его состава: рассчитывается и вносится необходимое количество присадок — легирующих и раскисляющих до получения усредненных параметров содержания этих элементов.

После перемешивания металла в течение пяти минут опять отбираются пробы сплава и в соответствии с полученными результатами проводятся дополнительные манипуляции по корректировке его состава и температуры. На заключительном этапе, после завершения последнего цикла нагрева, в сплав вводятся высокоактивные компоненты — порошковая проволока.

Благодаря плавильным агрегатам данного типа достигается существенная экономия энергоресурсов. К тому же, многоступенчатый контроль и точность задаваемых сплавам параметров при внепечной обработке позволяет существенно улучшить итоговые свойства получаемых сплавов.