В производстве электродвигателей, трансформаторов, оснащения электросетей применяют специальную электромеханическую сталь. Это – продукция тонколистового проката сплава железа и кремния.

Особенности состава электромеханической стали

Трансформаторная сталь – разновидность черного металла, состав которой предполагает наличие особенных электромагнитных параметров.

Большое влияние на характеристики трансформаторного сплава оказывает наличие кремния, его содержание варьируется в пределах 0,8-4,8%. Добавка реализуется введением ферросилиция – сплава, содержащего кремний и железо. Это дает возможность удалить из сплава кислород, отрицательно влияющий на его магнитные свойства. Железо вступает в восстановительное соединение из окисла, образуется оксид кремния, в каком-то количестве превращающегося в шлак.

Кроме того, при внедрении кремния выделяется цементит, и заменяется графитом. Все это повышает удельное сопротивление металла, и в результате снижает потери на вихревые токи. Содержание кремния не превышает 4,8% — чтобы не ухудшать механические свойства.

Общее описание трансформаторной стали

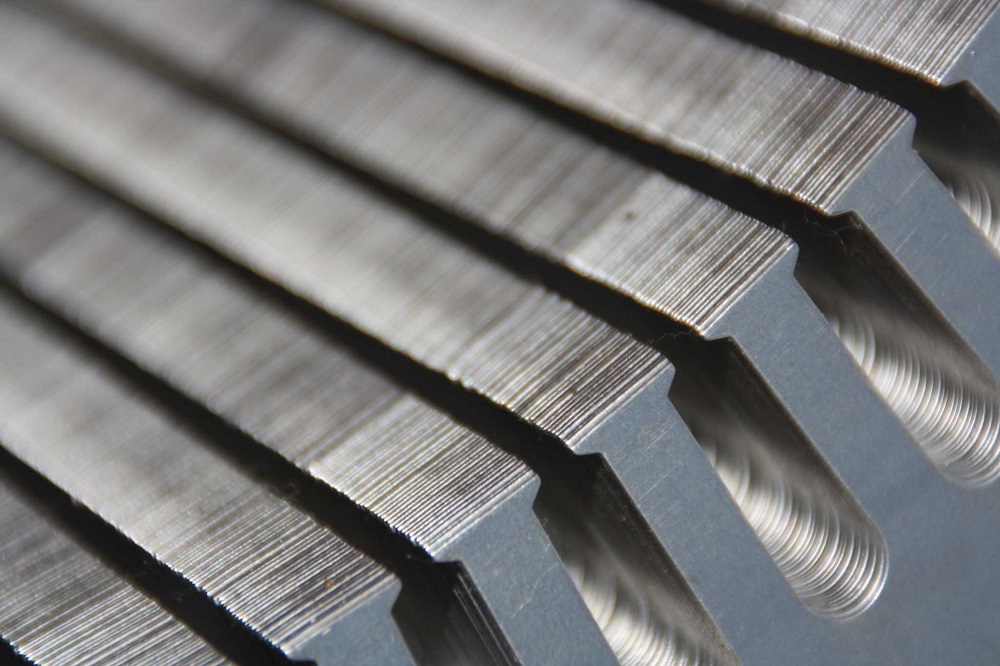

На характеристики трансформаторной стали, кроме химического состава, оказывает влияние внутреннее кристаллическое строение металла. Она формируется по-разному, зависит от применяемого вида производства. По-разному прокатанный металл может иметь разные ячейки. Крупнокристаллический материал предполагает большую магнитную проницаемость. Величина ячеек меняется при применении механической и термической обработки:

- В горячекатаной стали не создается устойчивая структура – она остается бессистемной. Это изотопная сталь с независимыми магнитными свойствами.

- Для получения текстурированной структуры металла используют применение повторной холодной прокатки, сопровождающейся отжигом со специальными условиями. Получаемая анизотропная сталь имеет высокую магнитную проницаемость и пониженную коэрцитивную силу.

Как производят трансформаторную сталь

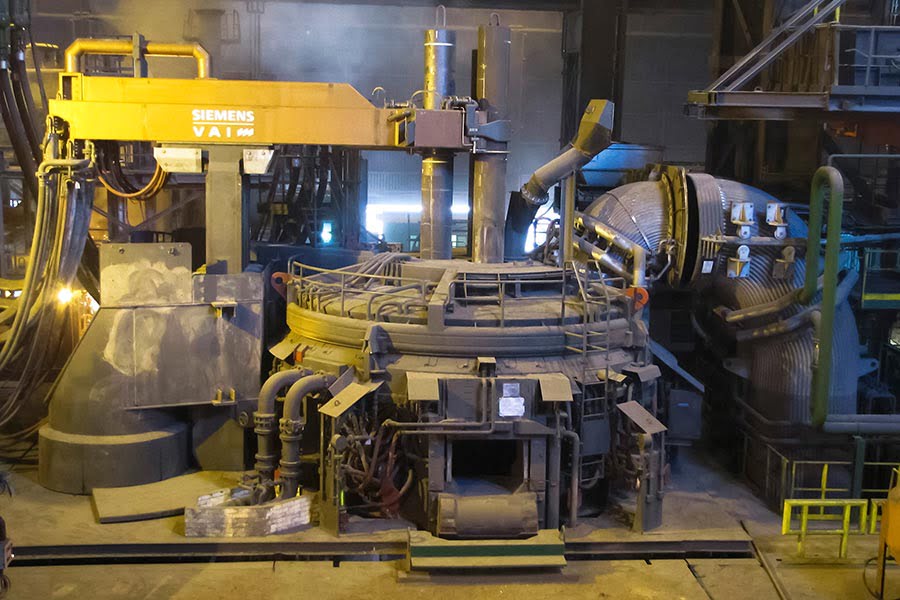

Трансформаторную сталь производят в дуговых электропечах, используя метод полного окисления. Отходы, лом углеродистой стали служат шихтой.

Для увеличения скорости плавки ванну печи продувают кислородом – окисление совместно с плавлением уменьшает уровень загрязненности примесями – фосфором, марганцем, хромом.

Применяется окисление кислородом, позволяющим окислить углерод. Следует контролировать уровень углерода, так как переокисление может привести к браку.

По окончанию окислительного периода шлак скачивают. Производят легирование металлизированным ферросилицием, тщательно перемешивая содержимое ванной печи. После этого сплав выдерживают в течение получаса в печи – происходит глубокое раскисление и удаление серы.

Для получения более чистого металла, устранения газовых включений производят внепечное вакуумирование. Некоторые производители после всех процессов практикуют переливание сплава в другой ковш на воздухе, получая ребровую текстуру.