Конвертеры применяют в сталелитейных цехах, а также для получения малоуглеродистого чугуна.

Источники теплоты в конвертерном процессе. Для превращения расплавленного чугуна в расплавленную сталь необходимо затратить 400 − 800 кДж теплоты на 1 кг стали. Анализ описываемого процесса показывает, что если использовать теплоту, выделяющуюся при горении таких элементов как углерод, кремний, марганец, то можно получить сталь из чугуна, не расходуя дополнительной теплоты.

Применяют конвертеры с кислородным дутьем. При подаче кислорода в жидкий чугун, залитый в конвертер, начинается процесс интенсивного окисления углерода, кремния, марганца, железа. Кислород подают до получения в конвертере металла необходимого химического состава и температуры. На окисление 1% кремния, входящего в состав 1 т продуваемого металла, необходимо 8 м3 кислорода, 2 м3 марганца, 9,3 м3 углерода, 2 м3 железа. Степень перегрева металла в конвертере зависит от количества теплоты, выделяющейся в результате окисления элементов, и потерь теплоты через стенки и отверстия конвертера с уходящими газами. При выборе режима продувки следует исходить из того, что металл перегревают (при продувке белого чугуна) до необходимой температуры за счет выгорания наименее дефицитных элементов.

При перегреве белого чугуна, из которого изготовляют отливки из ковкого чугуна, необходимо создать такой режим перегрева, при котором вдуваемый кислород соединялся бы с углеродом. В этом случае получают горячий металл, содержащий необходимое количество углерода, что имеет большое значение при производстве ковкого чугуна. При низкой начальной температуре чугуна, заливаемого в конвертер, интенсивно выгорает кремний, при более высокой начальной температуре начинает более интенсивно выгорать углерод.

При получении из чугуна стали кислород расходуется в основном на окисление углерода.

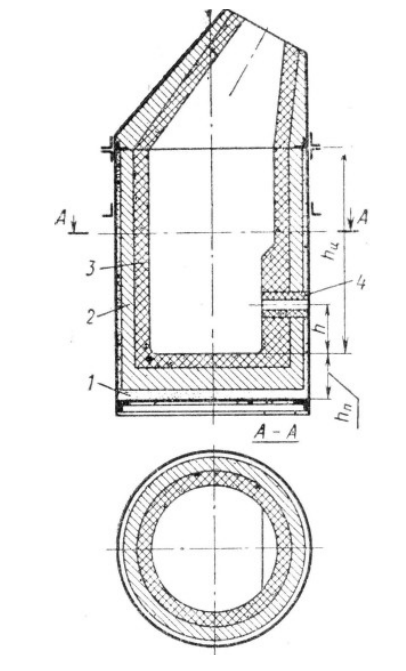

На рис.45 показан конвертер на кислородном дутье емкостью 3 т. При работе на кислородном дутье объем выходящих газов в 4 − 5 раз меньше объема выходящих газов при работе на воздушном дутье. Объем конвертера зависит от количества заливаемого жидкого металла, на 1 т металла 1.0 − 1,1 м3. Кислород подают через фурму с отверстием диаметром 14 мм, которую изготовляют из высокоглиноземистого огнеупора, содержащего не менее 85% Al2О3 и имеющего кажущуюся пористость не более 17%. Разгар фурмы составляет 4 − 5 мм на 1 т выплавляемого металла. Фурму и окружающую кладку ремонтируют через 35 − 40 плавок; конвертер капитально ремонтируют через 75 плавок.

Давление кислорода составляет обычно 1МН/м2, расход кислорода 15 − 18 м3/мин; уровень металла над местом ввода кислорода 100 − 150 мм. Конвертер можно наклонять для выпуска из него готового металла.

Процесс продувки. При подаче кислорода из горловины конвертера появляется столб темно − бурого дыма. По мере продувки происходит окисление элементов, через 1−2 мин после продувки характер пламени изменяется. Темно − бурый оттенок сменяется светлым. Во второй половине плавки пламя становится ослепительно белым. Высота пламени равна 3 − 3,5 м. Общая продолжительность продувки составляет 12 мин при температуре чугуна, заливаемого в конвертер, 1270 − 1290°С. Температура стали после продувки 1690 − 1720°С.