Дуговые электрические печи, используемые для плавки руд и концентратов на штейн и металл, получили название руднотермических дуговых печей. Благодаря работам отечественных и зарубежных металлургов и электропечестроителей руднотермические печи с успехом применяются в медноникелевой промышленности, при плавке оловянных концентратов, переработке свинцовоцинкового сырья, в кивцэтном процессе, в производстве титана, при получении силикоалюминия и ряде других процессов. Главнейшими преимуществами руднотермических печей по сравнению с отражательными являются:

- значительно меньший расход флюсов для получения жидкого шлака (вследствие более высокой температуры в зоне плавления шихты); это способствует повышению извлечения металла и экономичности плавки;

- весьма незначительные потери тепла с отходящими газами благодаря их небольшому количеству и низкой температуре;

- высокая концентрация SO2 в газах и возможность его использования;

- возможность механизации и автоматизации обслуживания.

Руднотермические печи являются дуговыми печами смешанного действия. Они имеют электроды, погруженные в шихту и шлак. Поэтому в них, помимо нагрева дугой, основная часть тепла выделяется при прохождении тока между электродами через шихту, содержащую углерод, и расплавленный шлак. В зависимости от условий плавки доли дугового нагрева и нагрева сопротивлением могут изменяться. Отличительными особенностями руднотермических печей являются работа при высоком напряжении (до 1000 В) и большая мощность, достигающая 48 МВ-А и более.

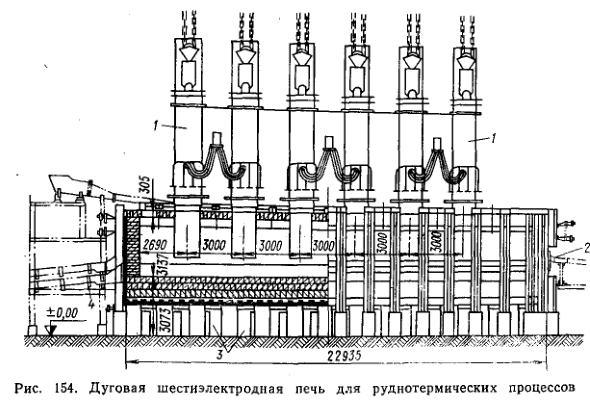

На рис. 154 приведен продольный разрез шестиэлектродной руднотермической печи для плавки сульфидных медно-никелевых концентратов. Печь имеет в плане прямоугольную форму. Ширина печи достигает 8,7 м. Шесть электродов 1 расположены вдоль продольной оси печи. Фундамент печи железобетонный в виде отдельных столбов 3, на которые уложены балки и стальные плиты, поддерживающие подину печи. Подина имеет толщину 900—1200 мм и состоит из нескольких рядов магнезитового кирпича, выложенного обратными сводами на огнеупорной подсыпке или бетонном основании. Стены печи выкладываются в нижней части (до уровня ванны) из магнезитового или хромомагнезитового кирпича, а в верхней части (выше уровня ванны) — из шамотного кирпича.Так как наиболее высокая температура создается внутри шихты, то температура в печи над шихтой невысокая, и свод может быть выложен из шамотного кирпича. Загрузка печи боковая через свод. Штейн выпускают через летку 4 в торцовой части печи, шлак — через летку 2 в противоположном торце. Печь работает в непрерывном режиме с периодическим выпуском шлака и штейна.

На рис. 154 приведен продольный разрез шестиэлектродной руднотермической печи для плавки сульфидных медно-никелевых концентратов. Печь имеет в плане прямоугольную форму. Ширина печи достигает 8,7 м. Шесть электродов 1 расположены вдоль продольной оси печи. Фундамент печи железобетонный в виде отдельных столбов 3, на которые уложены балки и стальные плиты, поддерживающие подину печи. Подина имеет толщину 900—1200 мм и состоит из нескольких рядов магнезитового кирпича, выложенного обратными сводами на огнеупорной подсыпке или бетонном основании. Стены печи выкладываются в нижней части (до уровня ванны) из магнезитового или хромомагнезитового кирпича, а в верхней части (выше уровня ванны) — из шамотного кирпича.Так как наиболее высокая температура создается внутри шихты, то температура в печи над шихтой невысокая, и свод может быть выложен из шамотного кирпича. Загрузка печи боковая через свод. Штейн выпускают через летку 4 в торцовой части печи, шлак — через летку 2 в противоположном торце. Печь работает в непрерывном режиме с периодическим выпуском шлака и штейна.

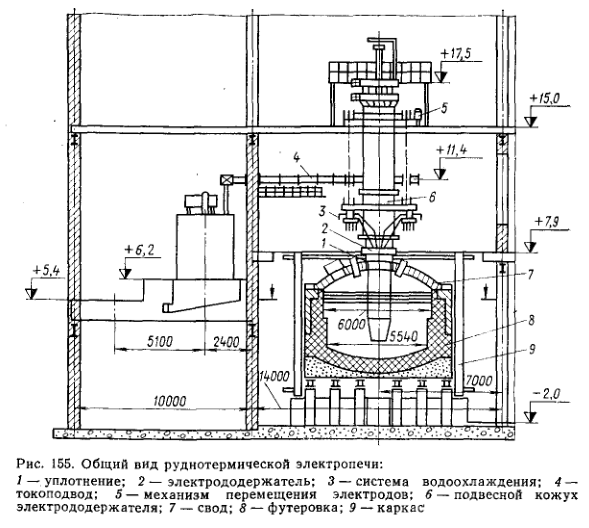

Руднотермические печи имеют один, два, три и шесть электродов, чаще всего самоспекающихся. Их диаметр колеблется от 0,8 до 1,4 м. Питание производится от одно- и трехфазных трансформаторов. При шести электродах используются три однофазных трансформатора, питающих каждый два электрода. Это позволяет уменьшить реактивное сопротивление короткой сети. На рис. 155 показано размещение печи и трансформатора в цехе.

Руднотермические печи имеют один, два, три и шесть электродов, чаще всего самоспекающихся. Их диаметр колеблется от 0,8 до 1,4 м. Питание производится от одно- и трехфазных трансформаторов. При шести электродах используются три однофазных трансформатора, питающих каждый два электрода. Это позволяет уменьшить реактивное сопротивление короткой сети. На рис. 155 показано размещение печи и трансформатора в цехе.

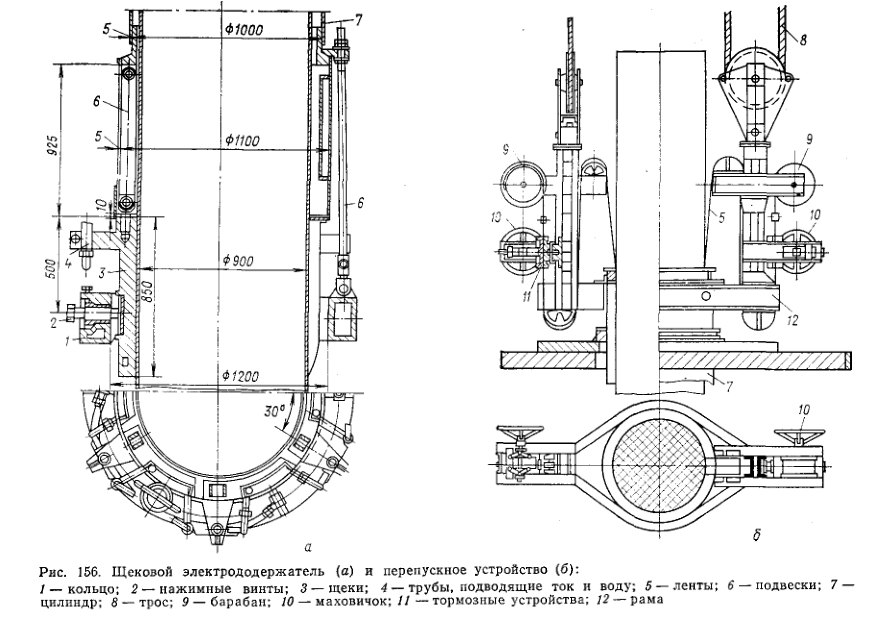

Для угольных и самоспекающихся электродов большого диаметра применяется щековой электрододержатель с дополнительным устройством для перепуска электродов (рис. 156). Нижняя часть электрододержателя (рис. 156, а) состоит из нескольких щек 3, изготовленных из хромистой бронзы, плотно прижимаемых к электроду с помощью сплошного кольца 1 и нажимных винтов 2 или гидравлических сильфонных зажимов. Щеки и кольцо подвешены к цилиндру 7 на подвесках 6 и охлаждаются водой. Ток и вода к щекам подводятся медными трубами 4. Стальной цилиндр толщиной 5—10 мм плотно скреплен с рамой из швеллеров, расположенной в верхней части электрододержателя. За эту раму вся конструкция вместе с электродом подвешивается на тросах или цепях 8 к лебедке (рис. 156, б). Подвеска и перемещение могут осуществляться также и с помощью трех гидравлических плунжеров. Для перепуска самоспекающихся электродов используются две стальные ленты 5, привариваемые диаметрально к кожуху электрода. Ленты намотаны на барабаны 9 и проходят через тормозные устройства 11, степень зажатия которых регулируется маховичками 10. При перепуске уменьшают прижим щек к электроду, и под действием собственного веса электрод опускается вниз на стальных лентах на некоторую глубину. Перепуск обычно производят, не отключая печь от сети, снижая лишь в два раза силу тока. При этом следует соблюдать правила техники безопасности. В варианте гидравлического зажима вместо лент используются зажимные щеки, оклеенные резиной, что позволяет на трении перепускать электрод. Срок службы держателей с водяным охлаждением составляет несколько лет.

Для угольных и самоспекающихся электродов большого диаметра применяется щековой электрододержатель с дополнительным устройством для перепуска электродов (рис. 156). Нижняя часть электрододержателя (рис. 156, а) состоит из нескольких щек 3, изготовленных из хромистой бронзы, плотно прижимаемых к электроду с помощью сплошного кольца 1 и нажимных винтов 2 или гидравлических сильфонных зажимов. Щеки и кольцо подвешены к цилиндру 7 на подвесках 6 и охлаждаются водой. Ток и вода к щекам подводятся медными трубами 4. Стальной цилиндр толщиной 5—10 мм плотно скреплен с рамой из швеллеров, расположенной в верхней части электрододержателя. За эту раму вся конструкция вместе с электродом подвешивается на тросах или цепях 8 к лебедке (рис. 156, б). Подвеска и перемещение могут осуществляться также и с помощью трех гидравлических плунжеров. Для перепуска самоспекающихся электродов используются две стальные ленты 5, привариваемые диаметрально к кожуху электрода. Ленты намотаны на барабаны 9 и проходят через тормозные устройства 11, степень зажатия которых регулируется маховичками 10. При перепуске уменьшают прижим щек к электроду, и под действием собственного веса электрод опускается вниз на стальных лентах на некоторую глубину. Перепуск обычно производят, не отключая печь от сети, снижая лишь в два раза силу тока. При этом следует соблюдать правила техники безопасности. В варианте гидравлического зажима вместо лент используются зажимные щеки, оклеенные резиной, что позволяет на трении перепускать электрод. Срок службы держателей с водяным охлаждением составляет несколько лет.

Для герметизации свода в местах прохода электродов устанавливают сальниковые уплотнения с песочноасбестовой набивкой.

В некоторых случаях руднотермические печи делают круглыми, что имеет свои преимущества. В них легче добиться герметичности свода, выделяемая в шихте мощность равномерно распределяется по всей ванне, возможно вращение печи.

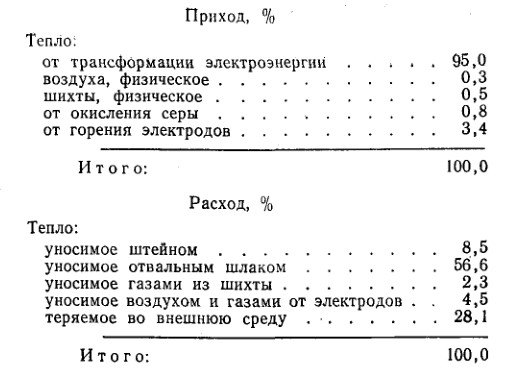

Ниже приводится тепловой баланс руднотермической печи, перерабатывающей 200 т/сут необожженного медно-никелевого концентрата и твердый конверторный шлак, получающийся из штейна данной печи:

Удельный расход электроэнергии на тонну шихты необожженного медно-никелевого концентрата 700—1000 кВт-ч и обожженного горячего огарка печи кипящего слоя 400—500 кВт-ч. Удельная производительность по твердой шихте 2,5—6,0 т/м2 пода печи в сутки. При увеличении напряжения эффективность печи возрастает, так как большинство потерь связано с силой тока, которая сохраняется прежней.

При расчете необходимой мощности печи расход тепла за счет электроэнергии в печи определяют из теплового баланса с заранее выбранными размерами печи или по удельному расходу электроэнергии. Кажущуюся мощность печного трансформатора (или нескольких трансформаторов) находят по формуле P = AW/24cos φ k1 k2,

где A — производительность печи по исходной шихте, т/сут;

W — удельный расход электроэнергии, кВт-ч/т;

cos φ — коэффициент использования мощности трансформатора (обычно 0,8—0,9);

k1 — отношение продолжительности фактической работы к календарному времени (0,935—0,945);

k2 — квадрат отношения среднего фактического напряжения питающей линии к номинальному напряжению (0,9—1,0).

По полученной мощности выбирают число электродов, электрическую схему питания печи и трансформатор из числа выпускаемых для питания руднотермических печей. Находят силу тока и диаметр электрода D. Длина печи берется равной 12D для печей с тремя электродами и 21D для печей с шестью электродами; ширина печи примерно равна 6D, а расстояние между электродами составляет около 3D.