По токсикологической характеристике марганец относится ко 2-му классу опасности по ГОСТ 12.1.007—76. Длительное воздействие марганца на организм может вызвать органические изменения в центральной нервной системе, а вдыхание пыли особой формы пневмокониоза — манганокониоза. Однако случаи отравления пылью марганецсодержащих веществ наступает лишь при концентрациях в три — десять раз превышающих предельно допустимые концентрации (ПДК). ПДК вредных веществ в воздухе рабочей зоны составляют: марганца (в пересчете на MnO2) 0,3 мг/м3, пыли — 4 мг/м3 по ГОСТ 12.1.005—76. ПДК марганца (Mn2+) в питьевой воде составляет 0,1 мг/дм3 по ГОСТ 2874—73. Пыль металлического марганца является взрывоопасной. Нижний концентрационный предел взрывоопасности (НКПВ) частиц размером < 0,044 мм составляет 90 г/м3. Марганец может вызывать отравление печени как в случае изолированного воздействия, так и при совместном поступлении в организм с хромом и другими металлами. В случае совместного присутствия марганца и Cr6+ в воздухе рабочей зоны гигиеническую оценку воздушной среды следует производить по значениям ПДК индивидуальных веществ.

Охрана природы и рационального использования природных ресурсов отнесена к числу важнейших государственных задач. При современных масштабах металлургического производства чугуна, стали и ферросплавов проблема защиты окружающей среды от вредных выбросов, в том числе и при получении марганцевых ферросплавов, требует постоянного внимания.

Основными источниками пылегазовых выбросов при производстве марганцевых ферросплавов являются металлургические переделы, связанные с агломерацией концентратов, выплавкой сплавов марганца, их разливкой и дроблением. Состав и количество этих выбросов зависит от сквозной технологии получения ферросплавов, конструкции электропечей, газоочисток и эффективности работы очистных сооружений.

Аглофабрика ОАО НЗФ оборудована двухступенчатой очисткой газов после агломерации при спекании неофлюсованного марганцевого агломерата, разработанная сотрудниками ВНИПИ-Черметэнергоочистка и ОАО НЗФ. На первой ступени газы очищают в сухих одиночных циклонах диаметром 1,5 м, на второй — в низконапорной прямоугольной трубе Вентури (0,55×4,2 м) и центробежном скруббере — каплеуловителе диаметром 6,5 м. По габаритным размерам, капиталовложениям и эксплуатационной надежности такая схема выгоднее схем с мультициклонами. Одной из проблемных задач при очистке газов как побочных продуктов процессов агломерации, выплавки чугуна и ферросплавов в доменных и электрических печах является снижение в них содержания оксидов азота, которые обычно описывают формулой Nox.

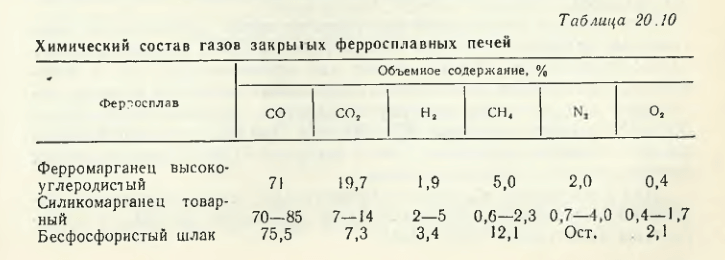

Наибольшее количество пылегазовыделений и отвальных шлаков приходится на процессы, связанные с использованием углерода и кремния как восстановителей, т. е. на крупнотоннажные углеродо- и силикотермичные процессы получения сплавов марганца. В табл. 20.10 приведены данные, характеризующие пылегазовые выделения и шлаковые отходы марганцевого производства. Шихта для выплавки марганцевых ферросплавов, как и отвальные шлаки производства ферромарганца и силикомарганца обладает сравнительно высокой серопоглотительной способностью. По этой причине колошниковые газы практически не содержат оксидов серы и сероводорода.

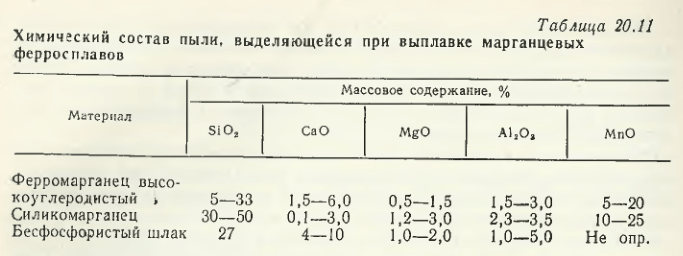

Химический состав пылевидных выделений зависит прежде всего от вида выплавляемого сплава (табл. 20.11).

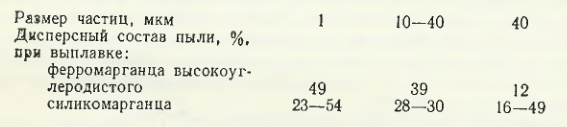

Трудность решения задачи глубокой очистки технологических газов от пыли связана с ее мелкодисперсным составом. Дисперсный состав твердых частиц, содержащихся в технологических газах ферросплавных печей при выплавке различных ферросплавов, приведен ниже:

Пыль от камер леточных узлов ферросплавных печей и различных машин имеет исключительно мелкий гранулометрический состав (88,4 % фракции < 0,056 мм), удельная поверхность ее равна 1750—2150 м2/кг. При нагревании более 300—400 °С вследствие присутствия углеродсодержащих компонентов ≤10 %) пыль возгорается. В пыли кроме оксидов марганца, железа, кремния, магния, кальция содержатся соединения цинка (1,2—3 %), свинца (1—2,5 %) и серы (1,8—2,4 %).

Для очистки технологических газов от печей производства марганцевых сплавов применяют электрофильтры, мокрую и сухую схемы газоочистки, которые имеют как преимущества, так и недостатки. Фактическое количество газов, поступающих на очистку, составляет при выплавке высокоуглеродистого ферромарганца 600—650 м3/т, а силикомарганца 800—900 м3/т. При этом удельные выбросы пыли с газами не превышают 3—4 кг для печей РПЗ-63, выплавляющих ферромарганец и силикомарганец.

Для улавливания и очистки колошниковых газов, пылегазовых выделений от леточной и ковшевой камер применяют мокрые и сухие системы газоочисток.

Преимущества мокрой газоочистки состоят в том, что колошниковый газ в контакте с водой сразу же охлаждается. Однако на последующих стадиях требуется очистка воды от твердых частиц и растворенных веществ, чтобы обеспечить работу газоочистки с оборотным водным циклом. Одной из распространенных является установка сухой очистки газов с тканевыми фильтрами. Основным недостатком этих установок является низкая стойкость ткани и высокие расходы, связанные с эксплуатацией.

Оценивая состояние экологических проблем производства марганцевых ферросплавов, следует отметить, что многие вопросы улавливания, очистки и использования пыли, шламов, образующихся в процессе выплавки сплавов марганца на отечественных заводах получили конкретное разрешение. Вместе с тем проблема извлечения марганца из отвальных шлаков силикомаргаица, ферромарганца, металлического марганца по-прежнему остается актуальной, поскольку со шлаками теряется от 20 до 30 % марганца, поступающего с шихтой в ферросплавные электропечи. Марганцевые руды (концентраты) содержат редкие и рассеянные элементы. При выплавке марганцевых ферросплавов таллий и галлий концентрируются частично в пыли. Так, в пыли ферромарганцевых печей содержание таллия было обнаружено 0,003 %, галлия 0,005 %; в пыли силикомарганцевых печей 0,003 % и 0,00065 %.