Пока промышленность применяет только один способ – выщелачивание золота из руд действием цианидов натрия или кальция при подаче в пульпу воздуха. Основоположником цианистого процесса считают русского химика П. Р. Багратиона, который впервые его изучил для извлечения благородных металлов и опубликовал в 1843 г. Последующее осаждение золота и серебра из растворов восстановлением цианистых комплексов цинком было запатентовано в 1888 г. Мак-Артуром и братьями Форрест (США).

Гидрометаллургическое производство, основанное на этих переделах, возникло на рубеже XIX и XX столетий, а теперь оно дает преобладающую долю всего золота. Это обусловлено истощением россыпных месторождений крупного золота, преимущественным получением его из руд и недостатками амальгамации.

Таким образом, цианирование является основным способом переработки золотосодержащих руд, а гравитационный метод и флотация, как и амальгамирование фактически являются операциями по предварительному обогащению. Новым прогрессивным направлением извлечения золота является сорбция золота ионитами (сорбционные процессы).

Цианирование золота описывается реакцией:

2Au + 4NaCN + Н2О + 0,5О2 = 2 NaAu(CN)2 + 2NaOH.

Технологические схемы извлечения золота многообразны, а их выбор зависит от многих факторов: форма и крупность золота в руде, вещественный состав руды, вид минералов, с которыми ассоциировано золото и пр. Конечной продукцией золотоизвлекательных предприятий является черновое золото или богатые золотосодержащие осадки, дальнейшая переработка которых осуществляется на специализированных аффинажных заводах с получением золота и других благородных металлов высокой чистоты. Попутное извлечение золота и других благородных металлов при переработке полиметаллических руд тяжелых цветных металлов рассмотрено выше.

Для выделения золота и серебра из цианистых растворов обычно использовали цементацию более электроотрицательным металлом, обычно цинком:

2NaAu(CN)2 + Zn = K2Zn(CN)4 + 2Au.

Для осаждения золота используется цинковая пыль. Осадки, полученные в результате обработки цианистых растворов цинковой пылью, содержат большое количество примесей, и поэтому их подвергают сернокислотной обработке с последующей промывкой и сушкой.

Практика выщелачивания

В первый период освоения цианирования применяли только перколяцию в деревянных или круглых железных чанах с деревянным ложным дном из брусьев, уложенных в клетку. Эту решетку покрывали холстом, затем циновками, рогожей или иным грубым прочным материалом и закрепляли деревянными планками. Емкость чанов была 750–800 т, высота их редко превышала 3,5–4 м, из-за трудности просачивания растворов; они занимали большую площадь.

В перколяторы сначала вручную, а позднее механизмами загружали руду, измельченную до 0,1–2 мм, а тонкую иловую часть предварительно отделяли классификацией и складировали для последующей переработки другим способом: она затрудняла сток растворов через пески.

Позднее, с освоением выщелачивания в пульпах, пески (эфели) стали выщелачивать в перколяторах, а ил – в мешалках.

В дополнение к малой интенсивности, а также трудности механизации загрузки и выгрузки, извлечение золота в перколяторах было недостаточно высоким, оно редко превышало 50–70 % из-за неполного раскрытия золотин дроблением и плотности вмещающих пород. Приходилось применять сравнительно концентрированные растворы цианида 0,1–0,2 % и отказываться от непрерывной их подачи. Периодические заливы и последующий дренаж (спуск) обеспечивали засасывание воздуха в поры сыпи и ее накислороживание.

В современной гидрометаллургии золота перколяция сохранилась только на единичных фабриках, а на большинстве других она заменена выщелачиванием в чанах с мешалками.

Руду дробят и измельчают в мельницах до размеров, обеспечивающих раскрытие золотин, конечную крупность устанавливают опытным путем. Отношение ж : т при измельчении, как правило, высокое, иногда оно достигает 5 и лишнюю воду часто приходится перед выщелачиванием удалять. Это делают в сгустителях, производительность которых повышают добавками флокулянтов и коагулянтов, в частности полиакриламида и извести. После сгущения НС имеет ж : т = 1–1,5, а иногда при кварцевых рудах содержит всего 65 % твердого. На некоторых фабриках предварительного сгущения не требуется.

Пульпа для выщелачивания должна иметь ж : т, соответствующее составу и особенностям перерабатываемой руды. Если тонкость измельчения невелика – ж : т = 0,8–1,2, при иловых суспензиях оно достигает 3, а для некоторых сульфидных руд и концентратов 4–6. С увеличением плотности пульпы производительность по руде возрастает, но скорость выщелачивания снижается из-за увеличения вязкости, препятствующей диффузии.

Применяют пачуки, чаны с импеллером и диффузором, а также различные пневмомеханические мешалки, сочетающие механическое и воздушное перемешивание. Последние наиболее производительны, экономичны и обеспечивают хорошую аэрацию.

Пачуки дешевы в работе и удобны для густых пульп; они не имеют движущихся частей, потребляют мало энергии, насыщают пульпу воздухом, но требуют высоких помещений (высота чана достигает 14 м при диаметре 4,5 м и емкости 156 м3) и опасны завалами в случаях неожиданного прекращения дутья.

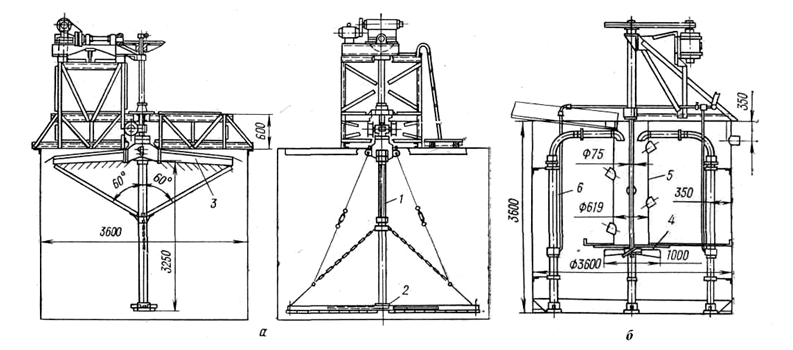

Чаны с центральным аэролифтом (рис. 96, а) из дерева или железа имеют (диаметр 4–8, высота 4–6 м) полезный объем 55–250 м3. В центре чана медленно вращается (3–6 об/мин) пустотелый вертикальный вал, несущий на нижнем конце лопасть с гребками, которые устроены как в сгустителях – они перемещают осадок от краев к центру. В полость вала опущена сверху тонкая железная трубка, подающая сжатый воздух. Аэролифт захватывает потоком жидкости руду со дна чана и переводит ее во взмученное состояние. Пульпа растекается по двум, укрепленным на валу, слегка наклонным желобам с отверстиями, через которые тонкими струйками возвращается в чан.

Чаны с импеллерной мешалкой и краевыми аэролифтами (рис. 96, б) наиболее производительны из-за турбулентности и лучшего накислороживания. Импеллер делает до 200 об/мин, он создает интенсивную циркуляцию вокруг диффузора и в объеме чана. Краевые аэролифты способствуют хорошей подаче воздуха, однако потребляемая мощность приблизительно в 1,5 раза больше, чем при лопастной мешалке. Объем чана от 6 до 58 м3, диаметр и высота его редко больше 4,5 м. Эти мешалки выгодны при периодическом выщелачивании небольших количеств богатых концентратов.

Применяют периодическое и непрерывное выщелачивание.

По первому способу пульпу перемешивают с крепким раствором NaCN [от 0,03 до 0,1 % (по массе) или до 1 г/л] и фильтруют, кек промывают на фильтре.

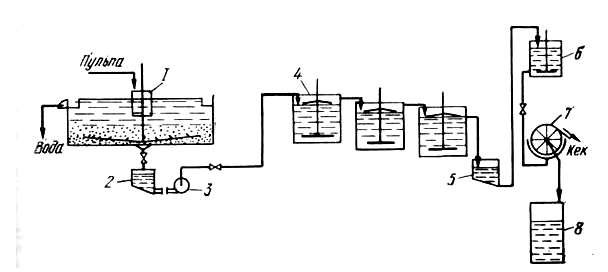

Непрерывное выщелачивание в 3–6 последовательных мешалках (рис. 97), помимо меньших простоев, легче поддается контролю и автоматизации. Выщелоченную пульпу сгущают в обычных сгустителях или сразу фильтруют на вакуум-фильтрах.

1 – сгуститель, отделяющий избыточную воду; 2 – зумпф для НС; 3 – песковый насос; 4 – мешалка; 5 – промежуточный зумпф; 6 – напорный бак; 7 – барабанный вакуум-фильтр; 8 – сборник фильтрата

Механизированные и производительные барабанные и дисковые фильтры мало пригодны для промывки. Из-за этого на многих фабриках все еще пользуются громоздкими рамными вакуум-фильтрами, удобными для промывки хвостов малым количеством воды, путем противоточного оборачивания растворов.

Для легкосгущаемых пульп иногда пользуются непрерывной противоточной декантацией, часто в многоярусных сгустителях, при которой промывная вода и хвосты от выщелачивания движутся противотоком.

Цементация золота и серебра цинком

Разные исследователи неоднократно пытались выделять золото и серебро из цианистых растворов алюминием, сорбцией на активированном угле и иными способами; однако с цементацией цинком пока успешно конкурирует только концентрирование растворов ионным обменом, о котором сказано ниже.

Осаждения цинком происходит в следующей последовательности: Аu, Ag, Сu.

Замечено, что предварительная обработка солями Рb (II), выделяющая на поверхности цинка рыхлый слой губчатого свинца, ускоряет цементацию. Осаждение свинцом возможно только золота и серебра, но не меди. Сам он при этом дает нерастворимый Рb(ОН)2, а образование плюмбита вероятно только при высокой щелочности.

Скорость цементации контролируется диффузией, она возрастает с образованием рыхлого слоя губчатого свинца, служащего катодной основой с большой поверхностью.

Предварительное удаление из раствора кислорода необходимо для экономного расходования цинка и повышения скорости осаждения. Другое важное условие – измельчение металла – осадителя для увеличения его поверхности.

В раннем периоде развития гидрометаллургии золото осаждали цинковой стружкой в ящичных экстракторах, где раствор зигзагообразно проходил через заполненный стружкой ряд отделений. На некоторых предприятиях этот способ сохранился и поныне, хотя он отличается от современного малой производительностью, высоким расходом цинка и худшим качеством осадка.

Теперь на большинстве фабрик применяют цинковую пыль (менее 0,1 мм), содержащую не более 3 % оксида. Ее получают конденсацией паров металла. Растворы перед осаждением осветляют, отфильтровывая остаток нерастворимых частиц разного состава, и обескислороживают в вакууме. Для осветления служат фильтрпрессы, а часто также рамные вакуум-фильтры.

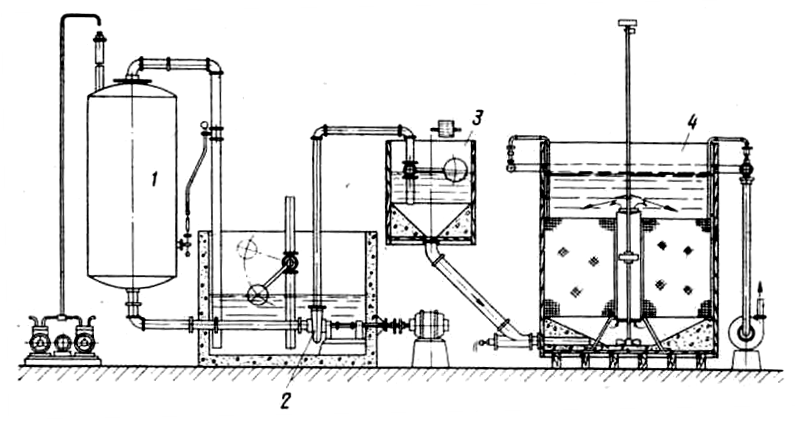

Перед подачей на осаждение раствор пропускают через вакуум-рессивер – железный цилиндрический бак, соединенный с вакуум-насосом. Раствор через отверстие в крышке попадает на насадку из деревянных реек и, растекаясь по ее большой поверхности, быстро отдает растворенные газы. Обескислороженный раствор собирается в нижней конической части и выпускается через клапан, автоматически связанный с регулятором подачи. Уровень жидкости в нижней части аппарата всегда одинаков; остаточное давление воздуха 3332–6665 Па.

Установки для осаждения золота цинковой пылью работают непрерывно. Осветленный раствор засасывается в вакуум-рессивер для обескислороживания центробежным насосом, который во избежание подсосов воздуха погружен в резервуар с цианистым раствором. Тот же насос перекачивает его в смеситель, куда ленточным или другим питателем непрерывно загружают цинковую пыль. Коническое днище смесителя соединено трубой с осадительным чаном. Цементация происходит преимущественно во время фильтрации.

Здесь, как и при осветлении, применяют фильтр-прессы либо вакуум-фильтры с радиальными рамами. У последних по оси чана проходит вал пропеллерной мешалки, поднимающий осадок со дна. Для перемешивания верхних слоев раствора на тот же вал выше насажено лопастное колесо. Во избежание накислороживания допустимо только плавное размешивание пульпы без образования воронки (рис. 99).

Два – три раза в месяц комплект рам извлекают краном и меняют на них фильтровальную ткань, либо снимают с нее осадок струей воды.

Фильтр—прессы, иногда действующие в составе подобных установок, дороже и сложнее для обслуживания, они применяются реже.

Цинковую пыль перед цементацией обрабатывают ацетатом или нитратом свинца. Эти соли в количестве около 10 % от массы цинка подают в смеситель или осветлитель.

Полнота осаждения благородных металлов достигает 99,9 % при расходе цинковой пыли 15–50 г/т раствора в зависимости от его концентрации.

Состав осадков сложен, помимо 1–20 % золота и 1–15 % серебра в них присутствуют свинец 4–20 %, медь > 0,5 %, а также многие другие вещества, в том числе соединения мышьяка, сурьмы, селена, теллура, никеля и иных элементов, а кроме того, избыток металлического цинка, достигающий 50 % (по массе).

Для удаления посторонних веществ осадки обрабатывают при нагревании 10–15 %—ным раствором серной кислоты в чанах с мешалками и вытяжными зонтами. Последние предупреждают возможность отравления людей, выделяемыми при этом ядовитыми газами АsН3, SbH3 и HCN. После промывки и сушки осадок содержит до 20–50 % золота, 30 % серебра и 4–7 % цинка. У нас в стране практикуется комплексная централизованная переработка осадков.

Оборачивание цианистых растворов

После осаждения благородных металлов в обеззолоченном растворе остается избыток цианида, который необходимо возвратить на выщелачивание либо обезвредить и отбросить. Последнее дорого и сложно: цианид и его комплексы с медью и другими металлами токсичны даже в малых дозах, кроме того, и малые остатки благородных металлов в большой массе растворов представляют значительную ценность.

Лучший вариант (наиболее полное оборачивание) ограничен «утомляемостью» растворов, которые по мере накопления в них цианистых комплексов меди, цинка, железа и других соединений все хуже выщелачивают золото, несмотря на подкрепление их свежим цианидом. Утомляемость становится заметной уже в присутствии 0,03 % меди или 0,05 % цинка.

Основную массу раствора после осаждения золота возвращают на выщелачивание; однако часть его в виде бедных промывных растворов приходится сбрасывать в отвал, иначе не удавалось бы компенсировать постоянный приход воды на промывку хвостов и осадков. Сточные воды несут с собой небольшие количества цианистого натрия, а также ионы Fe (CN)4-6, Сu (CN)(n-1)-n, Zn (CN)2-4, SCN–, CNO– и другие соединения.

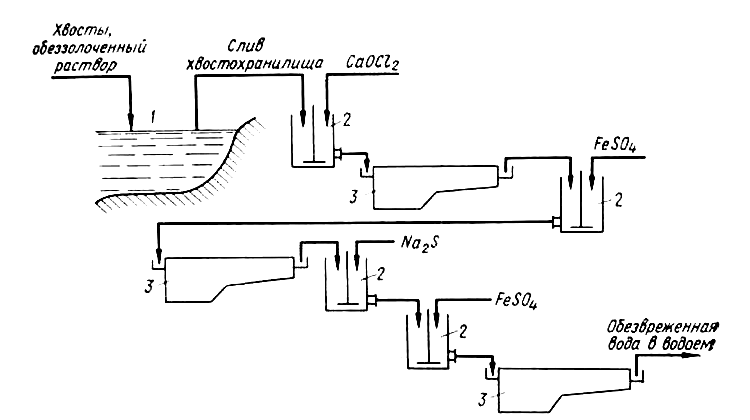

1 – хвостохранилище; 2 – мешалки; 3 – отстойники

В хранилище для отходов, представляющее собой искусственный прудок, поступают хвосты цианирования и обеззолоченные растворы. Из верхнего осветленного слоя жидкость периодически набирают в мешалку, где ее обрабатывают хлорной известью. Цианид и содержащие его комплексные соединения окисляются до цианата, который в свою очередь гидролизуется:

ОN– + ОСl– = CNO + Сl,

CNO– + 2Н2О = NH+4 + СО2-3.

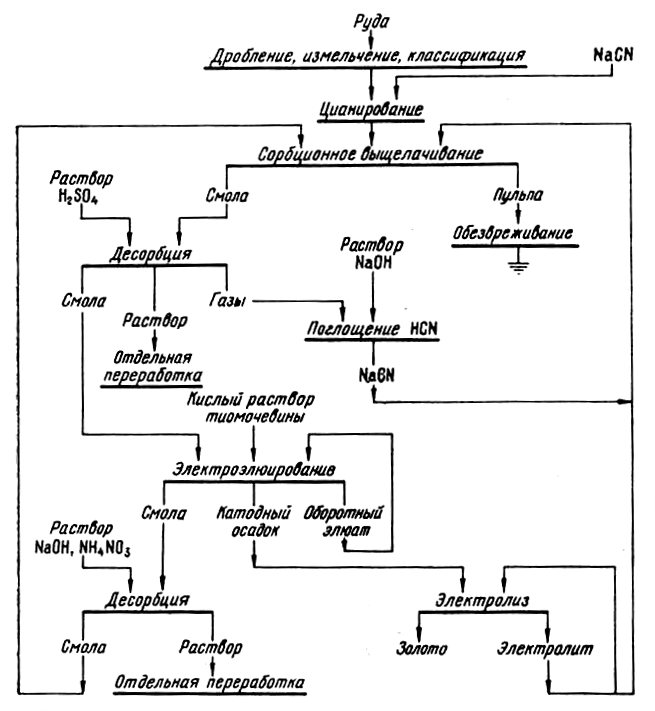

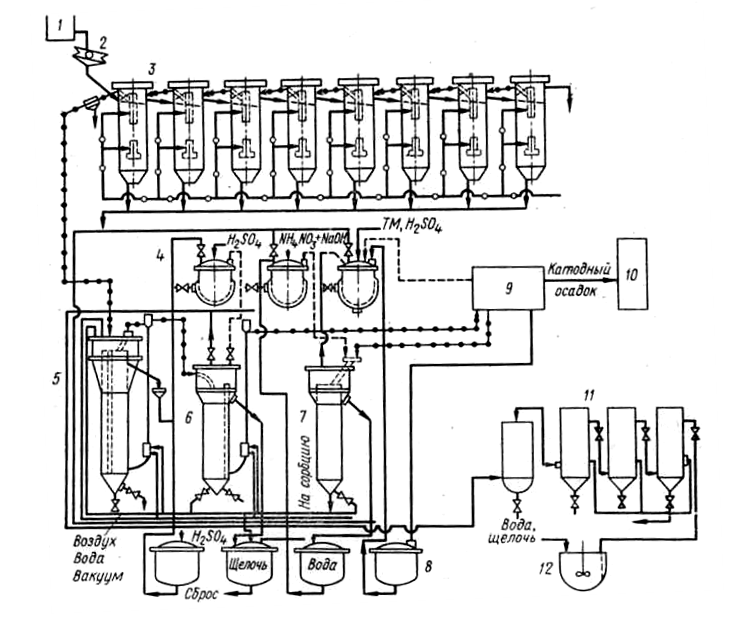

Цианирование с применением ионообменных смол

Многие недостатки цианистого процесса: малая интенсивность, многостадийность, необходимость больших масс токсичных растворов и громоздкого крупногабаритного оборудования, постоянно привлекают внимание исследователей, стремящихся выбрать иные реагенты для выщелачивания, либо изменить переработку растворов. Одним из удачных решений в этой области оказалось разработанное в нашей стране сорбционное выщелачивание, успешно применяемое на некоторых крупных золотоизвлекательных фабриках.

В этой технологии для выщелачивания оставлены прежние реагенты – цианид и кислород воздуха; однако в пульпу вводят еще и ионообменную смолу – анионит, которая одновременно с выщелачиванием сорбирует растворенное золото.

Ионообменные смолы – катиониты и аниониты – твердые органические полимеры. Химические структуры их характерны пространственными сетками из углеводородных цепей, несущими ионообменные группы. У катионитов это, например, – СООН или НSО3, способные обменивать водород на катионы. У анионитов аминогруппы различного замещения присоединяют гидроксил либо иной анион. Четырехзамещенный аммоний, связанный с анионами подобно катионам сильных электролитов, дает сильноосновные аниониты, способные к ионообмену в кислой и основной средах. Обозначив сложную структуру смолы буквой R и отметив твердофазность ее верхней черточкой, запишем:

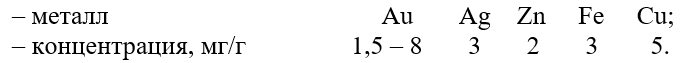

Подобно Аu(CN)—2 сорбируются и другие анионы – Fe(CN)4-6, Cu(CN)3-4, OH–, Zn(CN)2-4. В нагруженной смоле, обменная емкость которой (СОЕ) от 3 до 10 мг/экв/г, после сорбции из цианистого раствора обнаруживаются, например, следующие количества металлов:

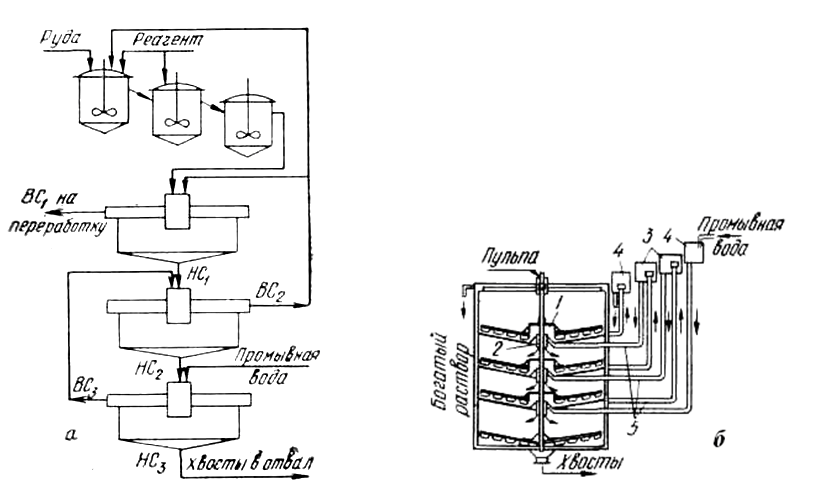

Одна из возможностей отделения примесей связана с избирательной сорбцией, другая – с десорбцией. При этом используется как различие устойчивости комплексных ионов, так и прочность связи их со смолой. Схема рис. 101, которую надо считать примерной, показывает последовательность десорбции примесей, а затем и благородных металлов разными реагентами. Последним вытесняется золото, которое одновременно переводится из цианистого в тиомочевинный комплекс:

![]()

Из кислых растворов тиомочевины золото осаждают электролизом, который иногда совмещают с элюированием, заставляя нагруженную смолу непрерывно проходить через электролитную ванну особого устройства – электроэлюирование. Чтобы избежать анодного окисления тиомочевины, графитовые аноды отделяют от титановых катодов анионитовыми или катионообменными мембранами – тонкими пленками из соответствующих смол. Первые непроницаемы для катионов и нейтральных молекул SC (NH2)2, а вторые задерживают анионы и нейтральные молекулы.

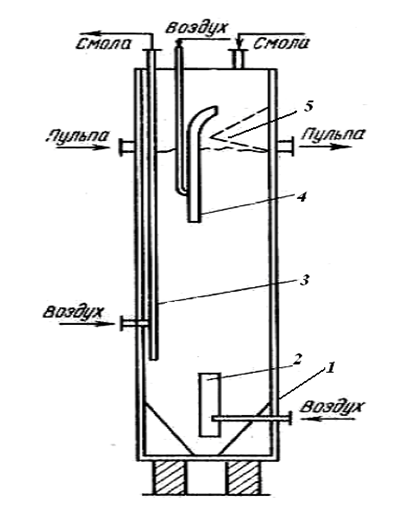

Для пояснения рис. 101 надо сказать, что после обычного выщелачивания части золота в мешалках, протекающего медленнее сорбции, пульпу подают в цепь пачуков особого устройства (рис. 102), где металл доизвлекается из руды и одновременно поглощается смолой. Зерна ионита крупностью 0,4–1,6 мм больше частиц руды, измельченной до 0,1 мм, они отделяются на металлических или пластмассовых сетках, установленных в каждом чане. Смола передается в предыдущий, а пульпа – в последующий пачук, как показано на схеме рис. 103.

Нагруженную смолу обмывают для удаления захваченной пульпы и обрабатывают для десорбции примесей цинка и никеля раствором серной кислоты.

Me (CN)n-2n+ nН+ = Ме2+ + nHCN.

Электроэлюированием в течение 6–8 ч осаждают на катодах до 90 % золота и серебра. Примесь меди, наиболее прочно связанная со смолой, частично остается. Потом ее доизвлекают вместе с железом и кобальтом, действуя щелочным раствором нитрата аммония, и возвращают ионит на сорбционное выщелачивание.

Упорные руды

Упорными считают руды, цианирование которых дает неудовлетворительные технико-экономические показатели: извлечение золота ниже 90% при измельчении 0,074 мм; полнота осаждения цинком ниже 96%, расход цианида более 1 кг/т руды; сюда же относят сырье, дающее трудно сгущаемые и фильтруемые пульпы. Чисто кварцевых руд с крупным золотом и других легко цианирующихся остается все меньше, а необходимость переработки упорных руд постоянно возрастает. Среди последних различают руды с тонковкрапленным золотом, железистые, медистые, сурьмянистые, мышьяковистые, углистые, а также содержащие много тонких шламовых частиц.

Руды с тонковкрапленным золотом бывают кварцевые либо сульфидные. Первые требуют тонкого помола (до – 0,04 мм), который обходится дорого; пульпы трудно обезвоживать. Расходы на измельчение и отделение растворов; возрастают до 60 % от общих затрат на переработку вместо обычных 30–40 %. Применение самоизмельчения несколько сокращает затраты. Сульфидные руды с мелким вкраплением золота в пирите или арсенопирите флотируют. Сульфидный концентрат доизмельчают и цианируют, либо перед этим обжигают в кипящем слое. Диффузия цианида и кислорода через пористую оболочку окислов огарка протекает быстрее, чем через плотные сульфиды. Кроме того, кислород не затрачивается на окисление серы и железа в пульпе. Если окислительный обжиг не дает удовлетворительных результатов, либо золоту сопутствуют небольшие количества цветных металлов, иногда выгоднее хлорирующий обжиг с хлористым натрием или сильвинитом (KCl•NaCl) и последующее выщелачивание водой, а затем цианирование. Структура оксида железа получается более пористой, а в водный раствор удается перевести сульфаты и хлориды ценных примесей. При очень высоком содержании сульфидной серы концентрат обжигают дважды – сначала без добавки хлоридов до 2–3 % серы, а затем хлорируют.

Медистые руды, сульфидные или окисленные, при обогащении которых не удается получить концентраты, пригодные для медной плавки, требуют особой переработки. Обычное цианирование здесь не выгодно из-за высокого расхода цианида.

Окисленные руды можно выщелачивать, как это проводят при гидрометаллургии меди, а хвосты – цианировать. В других случаях, когда извлечение меди не оправдывает необходимых расходов, руду цианируют слабыми растворами NaCN (0,025 %), которые быстрее растворяют золото, чем примеси, но производительность выщелачивания значительно снижается.

Сурьмянистые руды трудно цианировать из-за высокого расхода реагентов, но иногда можно при малых концентрациях NaCN и щелочи. Для связывания S2– добавляют соли свинца или глет. Если сурьмы больше 0,5 %, при прямом выщелачивании золота извлечение всегда мало. Из таких руд лучше перед цианированием отфлотировать антимонит. Выщелачивание сурьмяных концентратов растворами сернистого натрия по реакции

Sb2S3 + 3Na2S = 2Na3SbS3

позволяет сконцентрировать золото в нерастворимом остатке, который легко поддается цианированию.

Мышьяковистые руды встречаются редко. При мелком вкраплении золота в FeAsS применяют тонкое измельчение.

Углистые породы не всегда упорны. Извлечение из них золота зависит от сорбционной способности веществ, содержащих углерод. Если сорбционная способность велика, золото переходит в растворы только в малой степени. Скорость сорбции зависит от концентрации цианида золота, которая сначала мала, а с накоплением Au(CN) – возрастает. Поэтому сначала нужно выбрать оптимальную продолжительность цианирования и крупность руды, влияющую и на выщелачивание, и на сорбцию. Другой вариант основан на выщелачивании за несколько приемов с получением разбавленных растворов золота.

Наиболее универсальный способ переработки углистых руд – флотация с направлением концентрата в медную плавку.

Шламистые руды дают трудно обезвоживаемые пульпы. Переработка их затруднена промывкой хвостов, а иногда также высоким расходом реагентов. Если частицы шлама не содержат золота, их отделяют в гидроциклонах и отбрасывают, а в случаях невозможности этого – выщелачивают при интенсивном перемешивании, аэрации и периодическом добавлении избытка цианида; хвосты фильтруют дважды с промежуточной репульпацией.

Железистые руды, иногда называемые «феррозолотыми», отличаются покрытием золотин плотными пленками оксидов и гидрооксидов железа, которые удается разрыхлять прокаливанием в барабанных сушилках при температуре 350 °С. Гидратированные оксиды при этом разлагаются, выделяя воду.