Тенденции развития прокатных станов

Если говорить о прокатном производстве в целом, можно выделить следующие основные тенденции развития оборудования и технологии:

- использование заготовки максимально приближенной по форме и размерам к готовому прокату (тонкие слябы, «собачья кость» и т.д.)

- использование конструкций клетей, которые обеспечивают максимально быструю замену валков (10…20 мин);

- применение полной автоматизации прокатного стана с контролем всех параметров, влияющих на процесс (особенно температуры), и управление станом на основе компьютерных моделей процесса;

- применение технологий термомеханической обработки с целью получения необходимых прочностных свойств без дальнейшей термообработки;

- использование различных систем, которые повышают точность размеров и геометрической формы раската;

- внедрение принципов бесконечной прокатки, переход на строительство литейно-прокатных агрегатов;

- максимальное внедрение энергосберегающих технологий и сокращение операционных расходов;

- применение универсальных «единых» калибровок, системы калибров которых позволяют прокатывать различные профили по одной калибровке в черновых и промежуточных группах, с минимальной перенастройкой клетей.

Проволочные и комбинированные станы

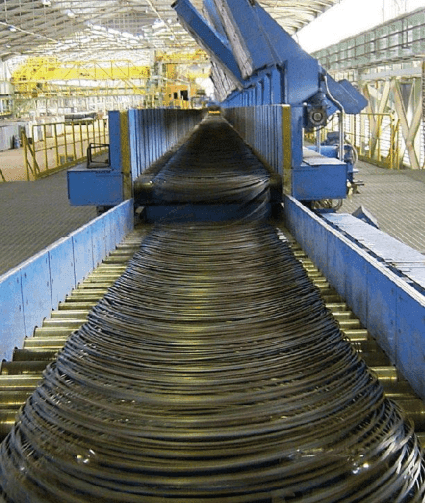

Проволочные станы предназначены для производства катанки в бунтах, а комбинированные станы дополнительно производят и сортовой прокат как в бунтах так и прутках.

В настоящее время в составе оборудования проволочных станов широко применяются индивидуальные приводы клетей, бесстанинные клети, системы быстрой перевалки, автоматической настройки валков и управления межклетевым натяжением, блоки трех- и четырехвалковых клетей, позволяющие ужесточить допуски на размеры сечения проката.

На ряде станов скорость прокатки катанки ∅ 5,5 мм возросла до 140 и даже до 150 м/с, масса бунта ⎯ до 3 т, коэффициент использования стана ⎯ до 0,9. Увеличение скорости прокатки позволяет при сохранении высокой производительности уменьшить диаметр катанки до 4,5 мм.

При строительстве новых станов предпочтение отдается однониточным станам, которые обеспечивают большую точность размеров сечения и стабильность механических свойств проката.

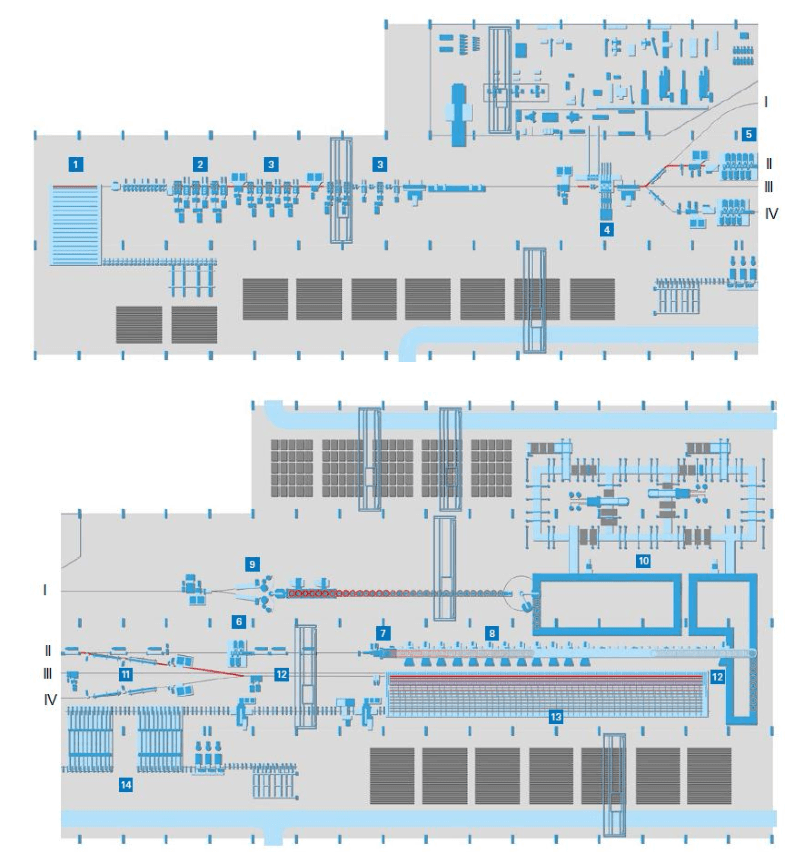

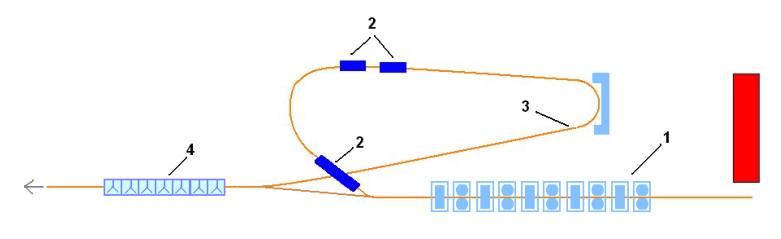

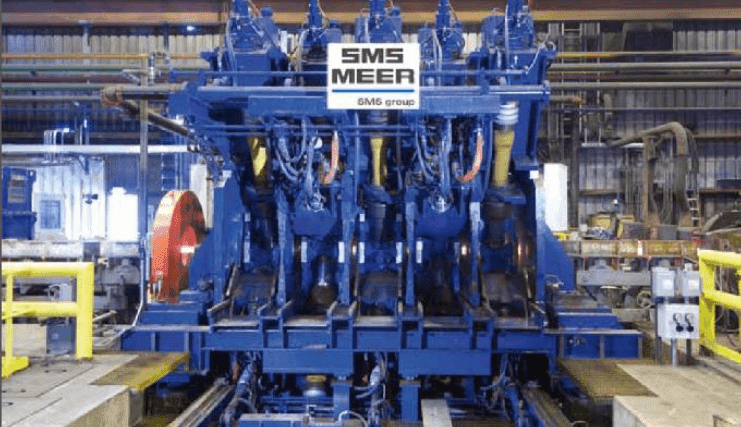

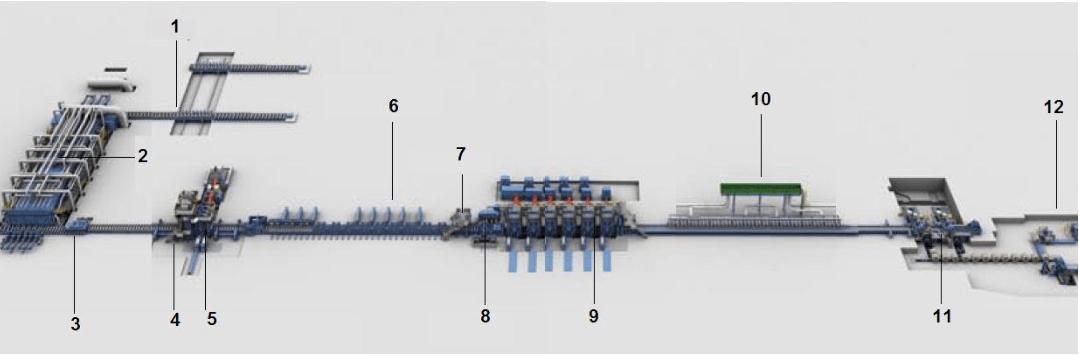

В качестве примера современного стана рассмотрим концепцию комбинированного стана, разработанную фирмой SMS Meer, схема которого представлена на рис. 77. Данный стан рассчитан на выпуск разнообразной прокатной продукции, как в бунтах, так и в прутках.

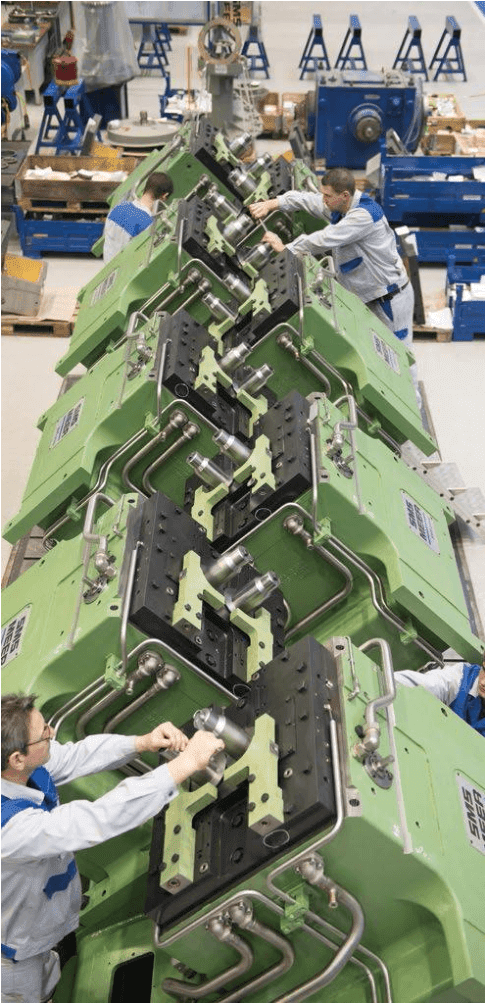

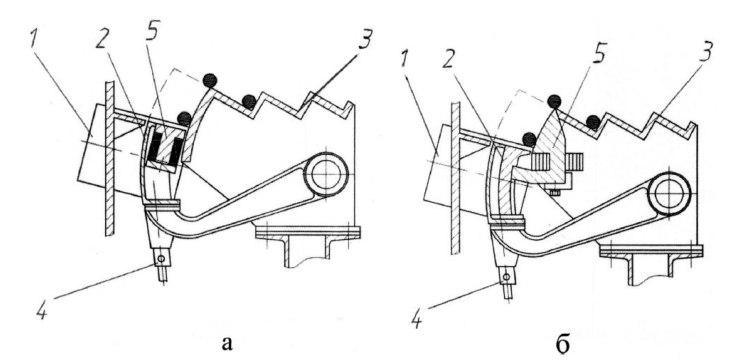

В черновой и промежуточной группе устанавливаются бесстанинные клети HL (HousingLess). Такие клети компактны за счет валков небольшого диаметра, и в то же время их конструкция обеспечивает достаточную жесткость, а свободный доступ к валкам облегчает их замену и настройку вводной и выводной арматуры. Клети в группе устанавливаются последовательно с чередованием вертикальных и горизонтальных (рис. 78).

Также на прокатных станах используются и консольные клети CL (Compact cantilever stands). Преимуществом которых является компактность, низкая стоимость оборудования, простота в обслуживании и высокая точность прокатки. Такие клети используются в чистовых блоках (рис. 79), в промежуточной (рис. 80) или черновой группе клетей.

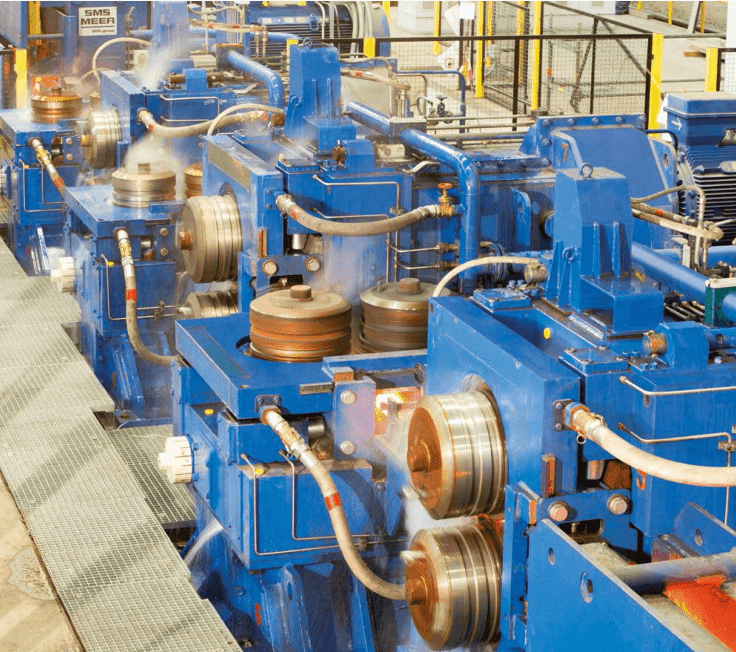

Десятиклетевой чистовой блок выполнен по технологии MEERdrive®, а четырехклетевой блок по технологии MEERdrive® PLUS. Эти технологии предусматривают отдельный двигатель на каждую клеть (а не групповой привод). Кроме компактности оборудования, это позволяет осуществлять более тонкую регулировку скоростного режима и экономить электроэнергию.

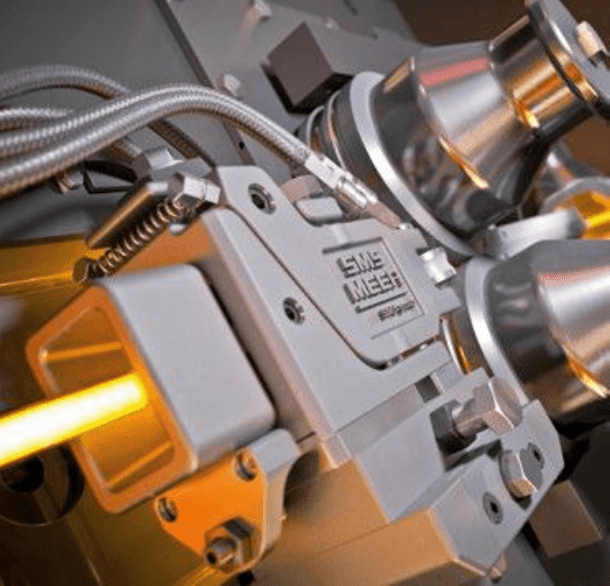

Для обеспечения высоких скоростей прокатки (до 120 м/с) используются проводки MEERguides (рис. 81).

Между промежуточной группой и чистовыми блоками установлен редукционно-калибровочный блок PSM, который дает как подкат для чистовых блоков, так и готовую продукцию (см статью «Эффективность использования технологических смазок при горячей прокатке»).

На стане используются устройства для ускоренного охлаждения проката, которые обеспечивают его закалку и отпуск в потоке стана. Предусмотрено несколько маршрутов получения готового проката:

- I – раскат после редукционно-калибровочного блока уже является готовой продукцией и сразу идет на виткообразователь (рис. 82), минимальный диаметр катанки в этом случае – 16 мм;

- II – раскат проходит 10-клетевой и 4-клетевой чистовые блоки, после чего направляется на виткообразователь (минимальный диаметр катанки 4,5 мм) или проходит только 10-ти клетевой блок и направляется на холодильник для прутков;

- III – раскат из редукционно-калибровочного блока подается на холодильник для прутков;

- IV – раскат проходит 8-клетевой блок и подается на холодильник для прутков.

Для охлаждения проката в бунтах после виткообразователя установлена линия воздушного охлаждения LCC (Loop Cooling Conveyor). На данной линии (рис. 83) возможно осуществлять регулировку режима охлаждения катанки в широких пределах за счет использования 3-х вентиляторной технологии (3-fan technology), которая позволяет охлаждать витки катанки максимально равномерно, а также путем опускания тепловых экранов применять режим «мягкого» охлаждения.

Для охлаждения раската в прутках используется холодильник с системой HSD (рис. 84) описанный в статье «Энергосберегающие технологии нагрева металла в колодцах, методических и термических печах. Горячий посад и прямая прокатка».

Мелкосортные и среднесортные станы

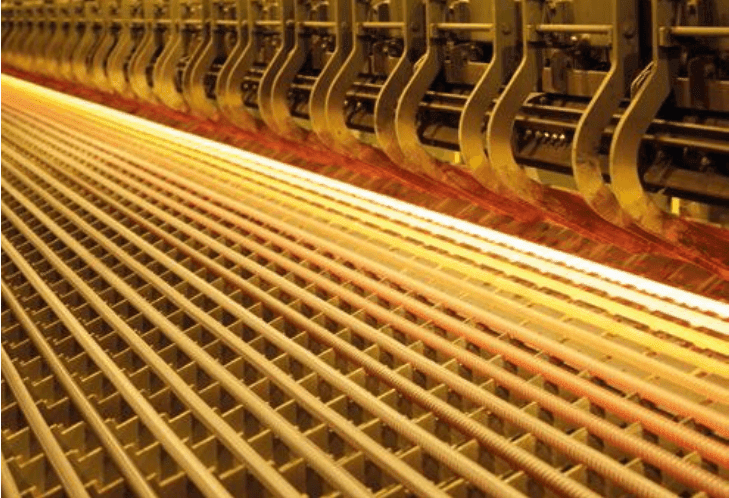

На мелкосортных и среднесортных станах производят сортовой прокат самого разнообразного сортамента в основном в прутках и реже в бунтах (мелкосортный прокат простой формы, арматура).

Современные станы строятся непрерывными, существуют также специализированные станы, которые предусмотрены для производства преимущественно одного (нескольких) видов профилей, например – арматурные, балочные и т.д.

Одним из способов повышения скоростей прокатки при использовании на стане технологии термоупрочнения проката является принудительное электромагнитное торможение охлажденного ферромагнитного арматурного проката на клапанном сбрасывателе с приемного рольганга на холодильник. Это позволяет подавать раскат на холодильник с большей скоростью, тем самым открывая резерв для повышения скоростей прокатки.

На рис. 85 приведена схема двух устройств для принудительного электромагнитного торможения разработки НПП «ИНЖМЕТ» которые установлены на мелкосортном стане SKET.

Процесс торможения осуществляется следующим образом. После термоустановки, в которой происходит ускоренное охлаждение с температуры конца прокатки 1000…1050 °C до 500…650 °C. Охлажденный раскат, который приобрел магнитные свойства, разрезается на летучих ножницах и транспортируются приемным и центральным рольгангами на холодильник. Передача раскатов с приемного рольганга на реечное поле ведется клапанным сбрасывателем, на котором одновременно происходит их принудительное электромагнитное торможение. После чего раскат скидывается на рейки холодильника. С помощью вышеописанных устройств возможно повышение производительности стана на 10…20%.

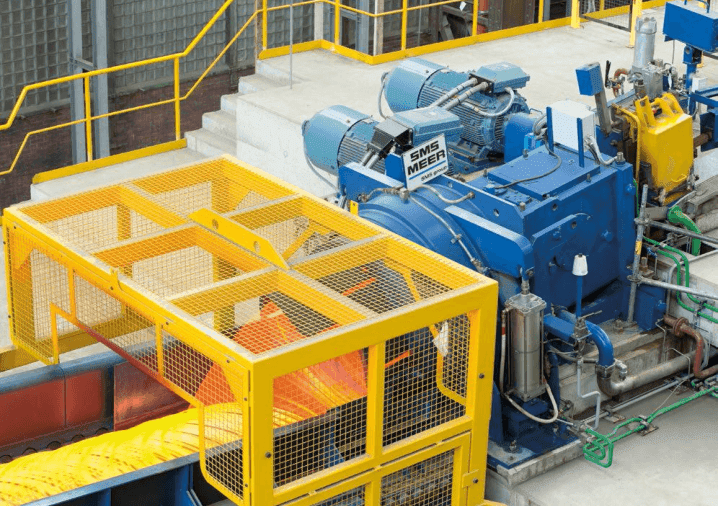

Компания SMS для ускорения процесса подачи готового проката на холодильник использует высокоскоростную систему выпуска HSD® (High Speed Delivery), при которой пруток подается на холодильник со скоростью до 45 м/сек. Раскат в этом случае тормозится специальными мягкими тормозными роликами, давление на которые регулируется в зависимости от сечения проката и его температуры.

Для формирования компактных бунтов готового проката используются моталки VCC® (компактная вертикальная намотка). При этом арматурная сталь наматывается вертикально и затем обвязывается. Преимуществом этой системы является отсутствие необходимости в манипуляторе поворота, благодаря чему сокращается подсобное время.

Также уменьшается размерный сортамент проката, в противовес чему существенно расширяется марочный сортамент.

Широко используется мультилинейная технология (Multiline) прокатки. Суть технологии заключается в использовании стандартизованной калибровки валков, вплоть до чистовых блоков. Это исключает простои обжимных клетей, клетей промежуточной группы и чистовых блоков мелкосортного стана, наблюдаемые в традиционных цехах при переналадке стана, связанной с переходом на прокатку другого размера.

Основой концепции является комбинация из петлевого устройства, восьмиклетевой блочной группы и блока FRS (Flexible Reducing and Sizing) с четырьмя клетями и устройством для быстрой перевалки (рис. 86). Схема такого стана дана на рис. 127.

Устройство для быстрой перевалки блока FRS позволяет выполнить переход на прокатку другого размера за 5 мин. Блок позволяет получать прокат диаметром 5…26 мм. Максимальная скорость прокатки – 140 м/с. Температура на входе 750 °С.

При проектировании современных станов отказываются от трех- и четырехниточной прокатки и возвращаются к прокатным станам максимум с двумя нитками, которые разделяются на чистовые однониточные линии как можно раньше по ходу процесса. Это обусловлено ужесточением требований к точности размеров готового проката.

На современных сортовых станах широко применяют системы автоматизации прокатных клетей, которые управляют параметрами прокатки: обжатием, натяжением, температурой раската, скоростью и т.д.

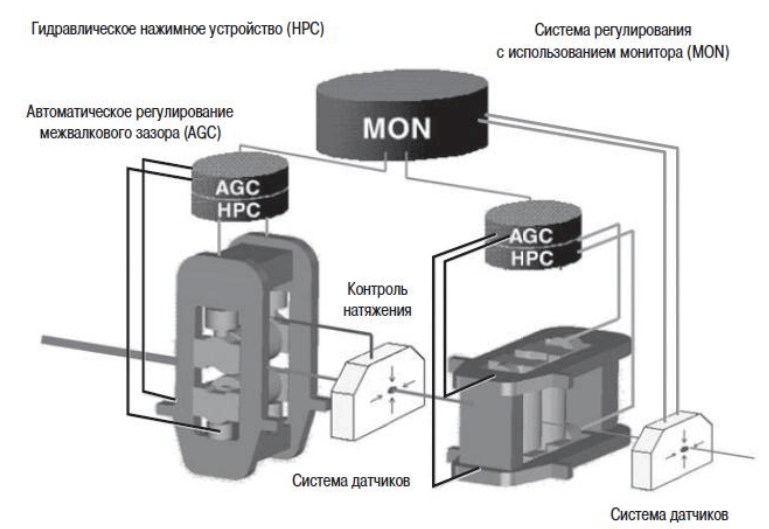

Примером таких систем является система автоматизированного контроля ASC (Automatic Size Control), разработанная фирмой SMS Meer. Такая система (рис. 87) управляет двумя подряд стоящими клетями в станах с чередующимися вертикальными и горизонтальными клетями и позволяет обеспечивать высокую точность размеров всего сортамент продукции стана: круглые, плоские, квадратные, шестигранные и угловые профили.

Обе клети снабжены гидравлическими нажимными устройствами и обеспечивают полностью автоматизированный контроль с использованием мониторов. Регулирование процесса прокатки распространяется на всю длину прокатываемой продукции. Специальное измерительное устройство, размещенное между клетями, обеспечивает прокатку без натяжения.

Крупносортные и рельсобалочные станы

Крупносортные станы предназначены для производства сортового проката большого сечения, среди профилей, производящихся на стане, может быть достаточно большое количество специальных видов профилей. Рельсобалочные станы применяют в основном для производства рельсов и разнообразных балок большого сечения, однако на таких станах иногда может производиться круглая или квадратная заготовка и крупносортный прокат простой формы.

Следует также отметить тенденцию, что если до недавнего времени старались делать все группы клетей непрерывными, то в последнее время наметилась тенденция к возвращению обжимных реверсивных клетей, что обеспечивает компактность стана и его меньшую стоимость. Компенсировать же уменьшение производительности стараются за счет использования заготовки с сечением, близким к сечению готового профиля.

После того как стало возможным непрерывное литье балочных тонкостенных заготовок, обжатия и усилия при прокатке удалось уменьшить. Кроме того, балочные заготовки применяют для производства шпунтов Ларсена и рельсов. Весь сортамент стандартных балочных профилей может быть прокатан всего из четырех размеров непрерывнолитых балочных заготовок.

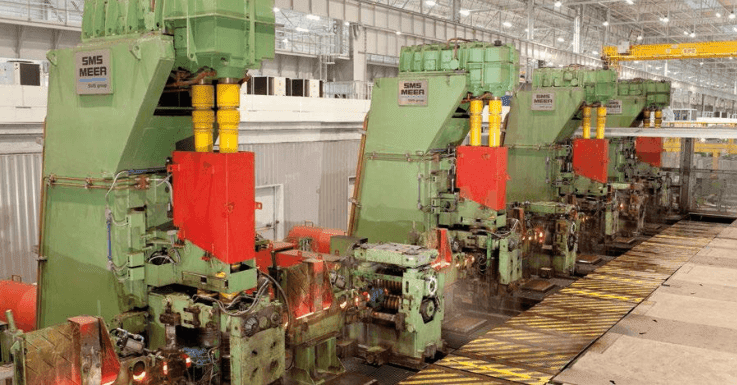

Часто на современных станах используются бесстанинные клети или клети кассетного типа, например клети CCS (Compact Cartridge Stand) фирмы SMSMeer (рис. 88). По сравнению с классическими клетями с закрытой станиной, эти клети имеют компактную конструкцию, устройство автоматической смены валков и направляющих, а также систему точной регулировки валков, и выдают конечный продукт с соблюдением самых жестких допусков. Замена валков в такой клети не превышает 20 мин.

Современный крупносортный стан для производства балок фирмы SMS состоит из двухвалковой обжимной реверсивной клети, реверсивной группы клетей «тандем» (рис. 89), которая состоит из универсальной черновой клети, клети с вертикальными валками и универсальной чистовой клети, установки селективного охлаждения и машин для правки рельсов (технология CRS с использованием регулировки с помощью гидроцилиндров, которые обеспечивают минимум остаточных напряжений) и другого отделочного оборудования. Прокатка балок в клетях группы «тандем» осуществляется по методу ХН (рис. 89).

Для охлаждения балок и рельсов начали применять водяной туман, который подается на прокат на определенном участке холодильника. Использование водяного тумана дает следующие преимущества:

- повышение эффективности и скорости охлаждения охлаждения;

- сокращение площади холодильника, капитальных затрат и операционных расходов;

- возможность применения модульной системы охлаждения с избирательным включением-выключением секций.

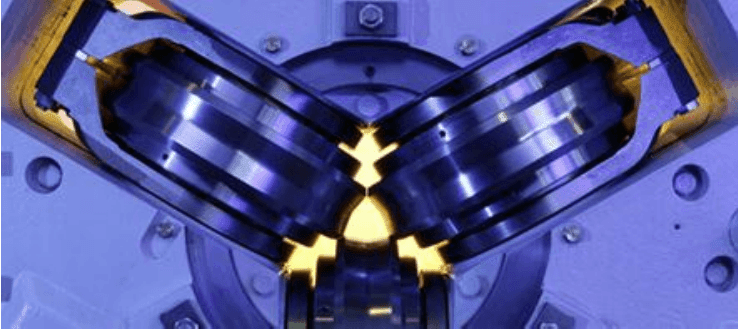

Также с целью обеспечения равномерности распределения температуры в прокатанных балках или рельсах между выходной стороной стана и холодильником устанавливают устройство селективного охлаждения, геометрия которого соответствует форме и размерам профиля. Такая система дает возможность охлаждения необходимых участков поперечного сечения прокатанного профиля с требуемой интенсивностью (рис. 90).

Использование селективного охлаждения позволяет улучшить прямизну прокатанных профилей на холодильнике, за счет уменьшения коробления вследствие неравномерного охлаждения, а также снижает остаточные напряжения в металле вследствие более равномерного протекания структурных превращений.

Немаловажным фактором при любом производстве проката является контроль размеров готового профиля. Так, на современных станах готовые прокатанные профили измеряют в горячем состоянии методом светоделения с использованием лазера.

Лазерный луч, направленный на поверхность измеряемого профиля, отражается и улавливается быстродействующим датчиком с высокой разрешающей способностью. Расстояние до поверхности профиля рассчитывается в зависимости от позиции, в которой отраженный луч улавливается датчиком. На основе результатов измерений может быть очерчен контур измеряемого профиля и внесены корректировки в процесс прокатки.

Редукционно-калибровочные блоки

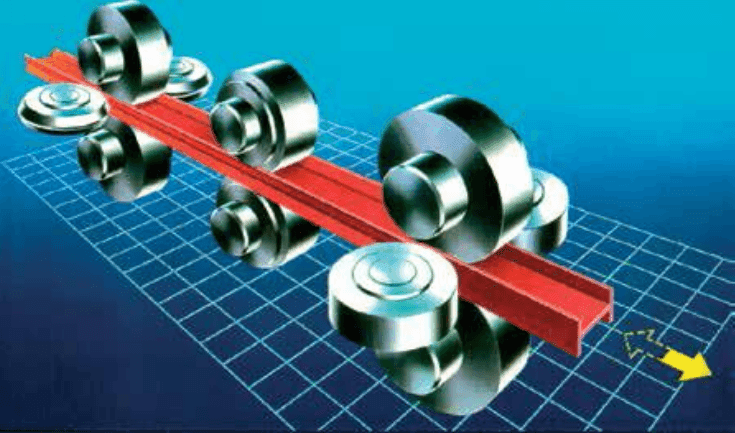

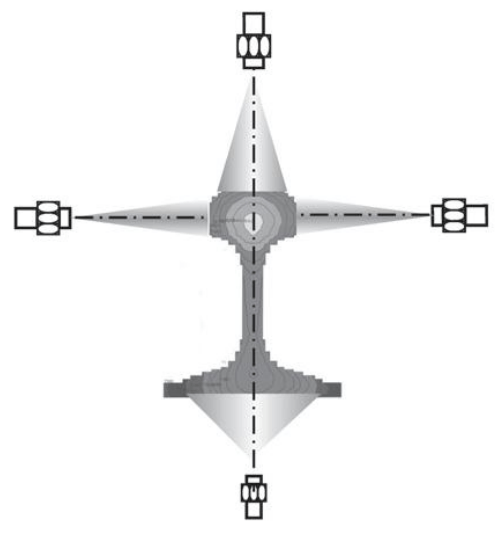

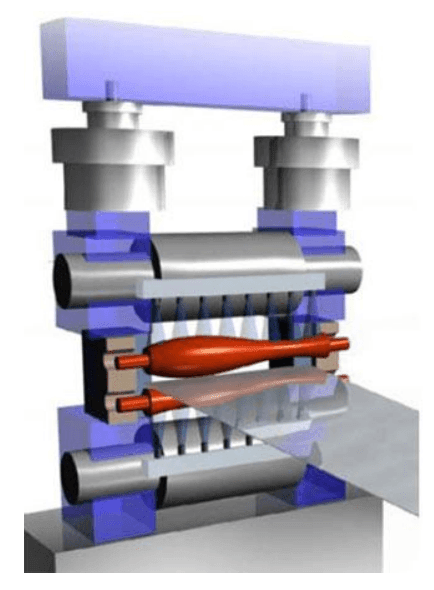

Редукционно-калибровочные блоки (Reducing & Sizing Block — RSB) в последнее время повсеместно применяют на современных проволочных и сортопрокатных станах. Часто такой блок состоит из нескольких трехвалковых клетей. В таких клетях оси валков расположены под углом 60° друг к другу (рис. 91). Такое расположение валков позволяет повысить как точность прокатки так и качество проката в целом за счет более благоприятной схемы деформации.

Одним из лидеров по производству такого оборудования является фирма KOCKS. Внешний вид одного из блоков приведен на рис. 92. В таких блоках используются отличные от обычных двухвалковых клетей системы калибров: треугольник — треугольник, стрельчатый треугольник (рис. 91) – круг и т.д.

В качестве примера приведем характеристику редукционно-калибровочного блока установленного в 2002 году на мелкосортно-проволочном стане завода фирмы von Moos Stahl AG (Швейцария).

Блок имеет в своем составе пять трехвалковых клетей с диаметром валков 370 мм. Максимальный диаметр раската на входе 80 мм, минимальный диаметр готового проката – 16 мм. Таким образом, блок может производить как готовый сортовой прокат, так и подкат для проволочного блока.

Конструкция блока имеет характерные особенности:

- дистанционная установка клетей и проводок в полностью автоматическом режиме;

- быстрая смена клетей, а также упрощенный режим замены валков, настройка которых производится с помощью компьютеризированной системы;

- «безразмерная» прокатка, которая позволяет производить широкий по размеру сортамент продукции с использованием одного калибра только за счет регулировки положения трех дисковых валков;

- «прокатка на основе одного семейства калибров», обеспечивающая значительное сокращение числа смен калибров в черновой и промежуточной группах, что также снижает число аварий при первом пропуске;

- повышение выхода годного материала за счет уменьшения количества катанки и сортового металла с утолщенными концевыми участками.

Установка блока позволила повысить производительность стана на 15%, повысить выход годного на 0,6…0,8 %, снизить расход электроэнергии и обеспечить получение лучшей микроструктуры проката.

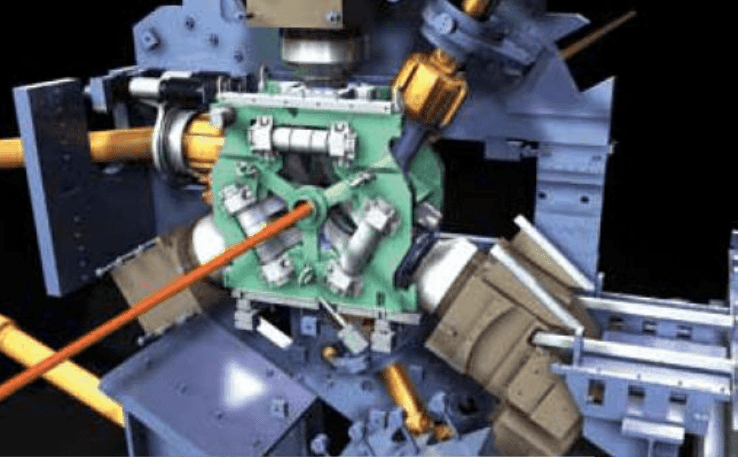

Аналогичные блоки разработаны и фирмой SMS. Они носят название PSM (Precision Sizing Mill). Такой блок (рис. 93) оснащен 4…5 трехвалковыми кассетами (рис. 94).

За счет использования разнообразных чистовых прокатных кассет, на стане PSM® ведется единая калибровка на черновом и промежуточном участках (One-Family Walzung), а также плавное производство всех готовых размеров изделий с помощью системы установки межвалкового зазора (Free-Size Walzung).

В этих блоках реализована возможность регулирования положения валков под нагрузкой во время прокатки, что позволяет оперативно реагировать на изменение температурно-деформационных условий и получать прокат с высокой точностью.

Толстолистовые реверсивные станы

Толстолистовые реверсивные станы имеют в своем составе одну или две реверсивные клети с горизонтальными валками, а также могут оборудоваться одной реверсивной клетью с вертикальными валками. На настоящий момент достигнута максимальная ширина листа 5300 мм (большая ширина фактически и не требуется). Минимальная толщина составляет 3 мм, максимальная до 600 мм. Также производятся листы различной формы в плане – трапециевидные, овальные, ступенчатые и т.д.

На современных ТЛС в основном устанавливают четырехвалковые и черновые и чистовые клети с горизонтальными валками. Однако использование двухвалковых клетей в качестве черновых тоже имеет свои преимущества.

Для повышения точности прокатки применяют гидронажимные устройства, подшипники жидкостного трения, противоизгиб валков и различные средства автоматизации. На многих станах используется контролируемая прокатка.

На ТЛС фирмы Siemens – VAI используются следующие системы для обеспечения качества готового проката:

- Hydraulic gap control (HAGC) – гидравлическое нажимное устройство, которое позволяет получать прокат требуемой толщины с высокой точностью;

- SmartCrown – система контроля профиля рабочих валков на основе специального их профиля, изгиба и охлаждения (рис. 95), которая обеспечивает плоскостность готового проката;

- MULPIC – система ускоренного охлаждения и закалки для получения требуемой микроструктуры;

А также разнообразные средства автоматизации и контроля технологического процесса.

Широкополосные станы горячей прокатки

Но современных ШСГП прокатываются полосы толщиной 0,8…25 м. Скорость прокатки 20 м/с и более.

Существуют несколько вариантов компоновки оборудования ШСГП. Например, в одном из современных ШСГП 5-го поколения в черновой группе установлено 3 клети (одна реверсивная двухвалковая и две нереверсивные клети кварто), а в чистовой группе — 7.

Для обеспечения требуемого поперечного профиля используются шести или четырехвалковые клети с осевой сдвижкой валков, которые также повышают плоскостность полосы и обеспечивают снижение силы прокатки за счет меньшего диаметра рабочих валков. Такие клети устанавливаются в конце чистовой группы в количестве 2 или 4-х.

Большое распространение получили клети с бутылочными валками – CVC.

На современных станах используют промежуточные перемоточные устройства, принципы бесконечной прокатки, устройства для ускоренного охлаждения проката.

Рассмотрим схему компоновки и характеристику оборудования ШСГП концепции фирмы Siemens – VAI (рис. 96).

Такой стан предназначен для производства полосы толщиной 1,2…25,4 мм, шириной 750…2100 мм. Вес рулона до 35 тонн, производительность 1,5…5 млн. т/год.

Все клети имеют гидравлические нажимные устройства и полностью автоматизированы, что обеспечивает получения проката с высокой точностью размеров и плоскостностью. В чистовой группе установлено 6 клетей. Благодаря линии интенсивного охлаждения можно получать требуемую микроструктуру проката. Для большей производительности в линию стана может быть добавлена еще одна черновая клеть дуо, установлено 7 клетей в чистовой группе, а число моталок увеличено до трех.

Станы холодной прокатки

Станы холодной прокатки предназначены для прокатки тонкой металлической полосы в холодном состоянии. Заготовкой для них служит горячекатаная полоса в рулонах, полученная с ШСГП.

В последние годы вводятся в эксплуатацию как непрерывные станы холодной прокатки (НСХП) так и одно- двухклетьевые реверсивные станы (в основном на заводах с малым объемом производства).

На данный момент типовым НСХП следует считать пятиклетевой непрерывный стан, тогда как для производства жести используются шестиклетевые станы.

Минимально возможная толщина полосы составляет 0,2 мм, а максимально возможная ширина полосы 2350 мм, но на практике она не превышает 2080 мм.

На одноклетевых реверсивных станах холодной прокатки (СХП) толщина полос (с учетом промежуточных отжигов) практически ограничений не имеет, а ширина не превышает 1900 мм.

Для удаления окалины используются в основном непрерывные травильные агрегаты (НТА), где используют сочетание химического и механического способов удаления окалины. Новые НТА работают с применением раствора соляной кислоты. Также на настоящий момент запущена установка «водородного» удаления окалины, разработанная фирмой «Даниэли». Окалину в этой установке удаляют в атмосфере с турбулентным потоком водорода.

В начале 2000-х годов появились двухклетевые реверсивные станы для прокатки полос толщиной 0,3…3 мм на объемы производства 0,8…1 млн.т/год. Их основное достоинство — небольшая стоимость при достаточно большом объеме производства. На НСХП и большинстве одноклетевых станов холодной прокатки применяют четырехвалковые клети с гидронажимными устройствами и гидроцилиндрами уравновешивания валков, а также гидроцилиндрами для противоизгиба и дополнительного изгиба рабочих валков.

В последние годы четко проявилась тенденция уменьшения диаметра рабочих валков вплоть до 200 мм, при сохранении диаметров опорных валков в диапазоне 1300…1400 мм. В этом случает приводными делают опорные валки. Уменьшение диаметра рабочих валков позволило уменьшить габариты клетей, снизить энергосиловые параметры, капитальные и эксплуатационные затраты и способствовало снижению толщины прокатываемых полос.

Применение шестивалковых клетей (обычно в качестве нескольких последних клетей) позволило значительно улучшить плоскостность и повысить стабильность профиля полос как при прокатке, так и при дрессировке, уменьшить силу, момент прокатки и энергозатраты, а также обжимную способность стана за счет применения валков малого диаметра.

Сочетание применения осевой сдвижки валков с изгибом рабочих и промежуточных валков шестивалковых клетей позвонило обеспечить прокатку полос из высокопрочных марок стали с высокой плоскостностью даже при больших обжатиях.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.