Качество стали определяется в значительной степени ее химическим составом и содержанием вредных примесей, газов и неметаллических включений. Особое внимание при производстве конвертерной стали уделяется получению металла с низким содержанием газов и прежде всего азота. Содержание азота в конвертерной стали определяется одновременным наложением ряда факторов: 1) содержанием азота в шихте; 2) чистотой кислорода, используемого для продувки ванны; 3) подсосом воздуха в полость конвертера. Подсос воздуха в конвертер, в свою очередь, зависит от многих факторов, основными из которых являются:

- Положение фурмы. При высоком расположении фурмы количество воздуха, эжектируемого при продувке из атмосферы цеха, возрастает.

- Сечение горловины. Чем больше размер горловины, тем больше подсос воздуха. По ходу кампании размер горловины изменяется, по мере разгара футеровки горловины и увеличения ее сечения подсос воздуха в конвертер возрастает.

- Метод утилизации тепла конвертерных газов. При работе с дожиганием между верхом горловины конвертера и нижней кромкой накрывающего конвертер камина засасывается некоторое количество воздуха, который расходуется на дожигание СО до СО2.

Часть этого воздуха попадает в полость конвертера и увеличивает содержание в ней азота. При работе без дожигания имеется возможность создать в верхней части конвертера небольшое положительное давление; подсос воздуха при этом практически исключается. Большое значение имеют чистота кислорода и условия ведения плавки.

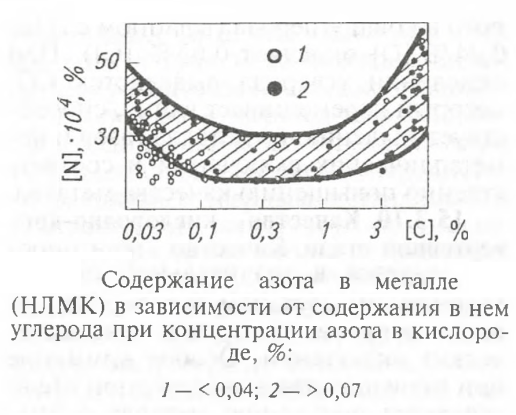

На рисунке 1 представлены результаты исследований проф. Е. X. Шахпазова изменения содержания азота в металле по ходу продувки. Видно, что по характеру изменения содержания азота в металле время плавки можно разделить на два отрезка: 1) период деазотации и 2) период роста содержания азота в ванне.

Рисунок 1 — Содержание азота в металле (НЛМК ) в зависимости от содержания в нем углерода при концентрации азота в кислороде

1. Содержание азота в металле начинает интенсивно снижаться уже вмомент слива чугуна в конвертер и в первые минуты продувки, что связано в основном с выделением нитридов титана из жидкой части шихты. Затем по мере роста скорости окисления углерода решающим становится деазотация ванны пузырями СО. Содержание азота снижается до минимума примерно при достижении концентрации углерода в ванне < 1 % и далее остается почти постоянным до содержания углерода ~0,1 %. Минимальное содержание азота, достигаемое при содержании углерода 0,1 %, практически не зависит от чистоты дутья в интервале содержания азота в кислороде от 0,02 до 0,14 %. Видимо, в этот период минимальная концентрация азота определяется в основном развитием процессов обезуглероживания и десорбции азота в пузырях и исходным содержанием азота в шихте, т. е. в чугуне и ломе.

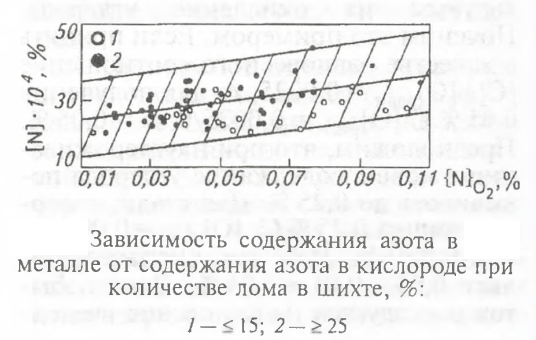

2. Рост содержания азота в металле начинается при снижении содержания углерода менее 0,1 %. В это время отмечено начало снижения скоростей обезуглероживания и количества азота, десорбированного пузырями СО. Постепенно, по мере снижения концентрации углерода в ванне и скорости его окисления, увеличивается скорость поступления азота в металл из газовой фазы. В этот период решающее значение имеют содержание азота в дутье и подсосы атмосферного воздуха. Влияние чистоты дутья четко прослеживается на рисунке 2.

Рисунок 2 — Зависимость содержания азота в металле от содержания азота в кислороде при количестве лома в шихте

Минимальная концентрация азота при [С] = 0,1% достигается в основном за счет регулирования содержания азота в шихте в зависимости от требуемого содержания азота путем изменения доли чугуна в шихте, замены части лома твердым чугуном, железорудными окатышами. Для уменьшения прироста содержания азота в заключительный период плавки нужно прежде всего исключить или свести к минимуму поступление атмосферного азота в струю. При снижении высоты фурмы с 1,5 до 0,9 м (по данным НЛМК) содержание азота в полупродукте снижается в среднем на 0,0015 %. Наряду с заглублением фурмы для более полного уменьшения подсоса воздуха в струю за 2—3 мин до окончания продувки (после снижения количества отходящих газов) эффективны небольшое вспенивание ванны и увеличение газообразования путем присадки до 1 т известняка. В этом случае струя практически защищена от воздуха и поступление азота в металл определяется его содержанием в дутье, т. е. поддается контролю. Исследования показали также, что при выплавке содержащей не более 0,004—0,005 % N стали на обычной шихте, т. е. при обычном количестве лома и недеазотированном чугуне, содержание азота в кислороде не должно превышать 0,05 об. %.

Поглощение азота при выпуске металла в значительной степени зависит от его окисленности. При содержании кислорода более 0,05 % поглощение азота невелико. Чем выше скорость слива металла из конвертера (чем меньше продолжительность выпуска плавки), тем меньше прирост концентрации азота за счет взаимодействия с воздухом.

Содержание кислорода в металле в момент окончания продувки определяется содержанием углерода. Однако в процессе продувки возможно переокисление металла, когда интенсивность подачи кислорода в ванну несколько превышает интенсивность его использования для окисления примесей. Степень этого переокисления невелика, и обычно за период времени от момента отключения подачи кислорода до момента выпуска (время, затрачиваемое на отключение кислорода и подъем фурмы, повалку конвертера, замер температуры, отбор пробы и т. д.) окисленность металла в результате того, что реакция окисления углерода продолжает идти и после отключения подачи кислорода, снижается до значений, соответствующих данному содержанию углерода.

Содержание водорода в конвертерной стали обычно невелико, так как ограничены источники его поступления в металл. Помимо водорода, поступившего в ванну вместе с шихтовыми материалами, основным источником водорода является влага, содержащаяся в кислороде, а также влага воздуха, подсасываемого в полость конвертера. Обычно содержание водорода в металле в конце продувки редко превышает 3—4см3/100г металла.

Однако в процессе выпуска и разливки в результате контакта с атмосферным воздухом содержание водорода в стали может несколько возрасти. В случае прогара кислородной фурмы охлаждающая фурму вода начинает поступать непосредственно в реакционную зону и содержание водорода в ванне заметно возрастает.

Содержание неметаллических включений в конвертерной стали определяется в основном технологией раскисления. Поскольку к концу операции при правильно организованном процессе металл не содержит повышенных количеств серы, кислорода и азота, создаются условия получения стали, содержащей незначительные количества сульфидных, оксидных и нитридных неметаллических включений. Количество их, остающееся в готовом металле, определяется технологией обработки металла в ковше и разливки.