Печь с выкатным подом – печь, в которой загрузка и выгрузка металла производятся цеховым краном на подину, выкатываемую относительно стен и свода печи. Эту печь используют в тех случаях, когда масса садки велика и имеет сложную «архитектуру», например, садка располагается в несколько слоёв.

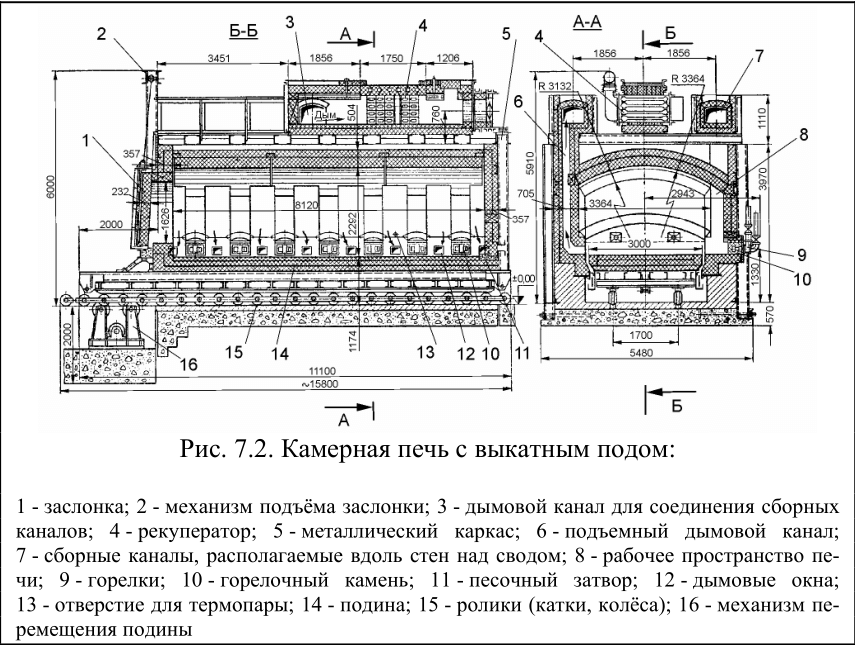

Пример печи с выкатным подом приведён на рис. 7.2. Печь работает следующим образом.

В разогретой пустой печи поднимается заслонка и подина, опираясь на катки, выкатывается на площадку перед печью. Часто вместо катков используют колеса, прикрепляемые к раме подины и движущиеся по специально уложенным рельсам. С помощью подъёмного крана на выкатанную подину укладывается садка металла в определённом порядке. В это время горелки не работают, а стены и свод интенсивно отдают теплоту излучением на то место, где только что стояла подина. Поэтому место под подиной должно быть теплоизолировано. После загрузки всей садки подина вкатывается обратно, заслонка закрывается и включаются горелки. Горелки располагаются в нижней части боковых стен (на рис. 7.2 – 14 горелок; по 7 штук на каждой стене). Часто горелки располагаются в два ряда и сжигание топлива практикуется в форкамерах.

В данном примере горелочные камни подобраны таким образом, что они создают факел под некоторым углом к стене для обеспечения интенсивной циркуляции дыма и максимальной равномерности нагрева садки. Продукты горения удаляются из рабочего пространства через дымовые окна в боковых стенках. В данном примере 16 каналов, по 8 в каждой стенке. Дым проходит по подъемным дымовым каналам и поступает в сборные каналы, располагаемые вдоль стен печи над сводом. Из сборных каналов дым поступает в общий канал, в котором находится рекуператор для подогрева воздуха. Охлажденный в рекуператоре дым направляется в дымовую трубу и выбрасывается без очистки в атмосферу. После завершения процесса термообработки подина выкатывается и металл заменяется на холодный. Далее процесс повторяется.

Технологический процесс контролируется термопарами, вставляемыми через специально предусмотренные отверстия в стенах. Число смотровых и рабочих окон ограничено одним, закрытым в нормальном состоянии заслонкой.

Газоплотность печи обеспечивается системой песочных затворов, которые установлены между подиной и всеми стенами, а также между подиной и заслонкой.

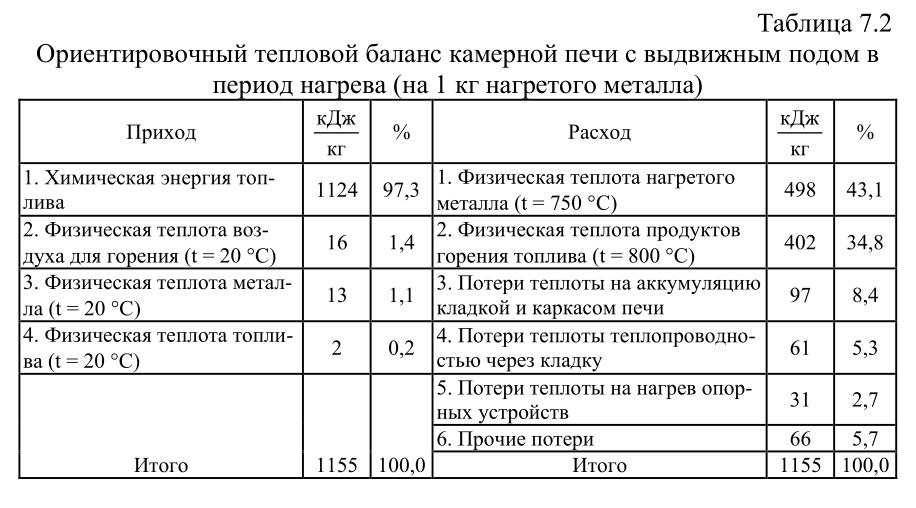

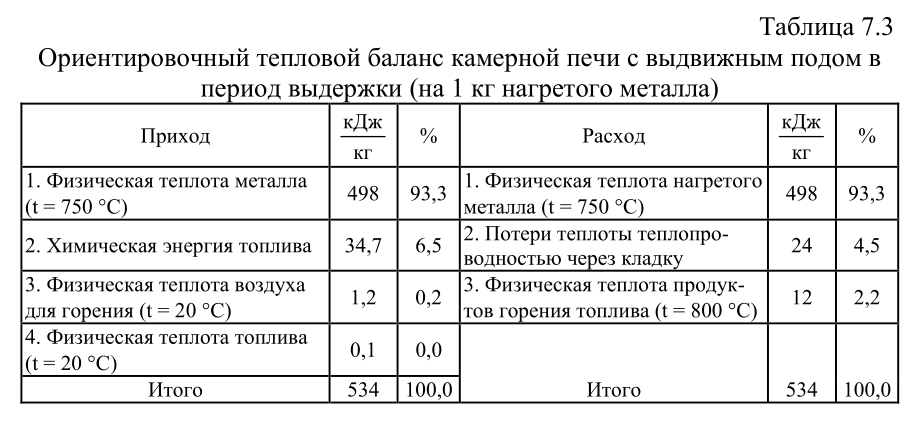

Пример теплового баланса печи с выкатным подом приведен в табл. 7.2 и 7.3. Здесь приняты следующие условия:

- нагрев садки слябов (144 тонны) от 20 до 750 °С с примерно постоянной скоростью в течение 19,3 часа;

- выдержка при 750 °С в течение 8 часов.

Соответственно, баланс разбивается на два самостоятельных баланса: периода нагрева и периода выдержки. Эти балансы легко объединяются в один баланс простым суммированием.

В данном примере удельный расход условного топлива составил (1124 + 34,7) / 29,3 = 40 кг у.т./т металла. Удельный расход условного топлива в печи выкатным подом сильно зависит от режима термической обработки – температур в печи и длительности пребывания металла в печи. Так, отжиг при температуре печи 800-950 °С требует расхода топлива 40-130 кг у.т./т металла. Отпуск (при температуре печи 550 °С) требует расхода 25-60 кг у.т./т металла. Меньшие цифры относятся к термообработке за более короткое время.

Для сокращения расхода топлива можно рекомендовать следующее:

- совершенствование системы отопления для интенсификации циркуляции дыма, быстрого и равномерного нагрева металла. Здесь подразумевается использование специальных форкамер, горелок, воздушных сопел, а также их количество и расположение;

- в период выкатки подины закрытие оголяемого подподового пространства экраном в виде отражательной плёнки, цепляемой к заднему торцу подины;

- разделение функций нагрева и выдержки между разными печами с пересадкой садки из одной печи в другую по ходу процесса, чтобы печи работали при постоянной мощности;

- использование волокнистых теплоизоляционных материалов в кладке печи;

- использование регенеративных горелок с шариковой насадкой;

- применение импульсной системы отопления.