Основной отличительной особенностью дуговых печей является использование энергии электрических дуг, позволяющих нагреть загруженные материалы до температур, превышающих температуру их плавления. По способу нагрева дуговые печи подразделяются на следующие три группы.

- Печи прямого нагрева загруженных материалов энергией дуг, горящих между каждым электродом и металлом. В печах такого типа выплавляют стали и сплавы.

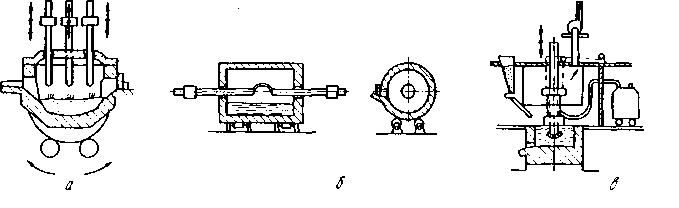

- Печи косвенного нагрева загруженных материалов за счет излучения дуг, горящих между электродами над металлом и шлаком. Такие печи применяют для выплавки металлов с относительно низкой температурой плавления (цветные металлы и сплавы, ковкий чугун и др.). Кожух этих печей снабжен устройством для вращения вокруг горизонтальной оси на определенный угол. В торцевые стенки кожуха вставлены графитизированные электроды с электрододержателями.

- Печи комбинированного нагрева с закрытой дугой. Загруженная шихта нагревается за счет энергии дуг, горящих между электродами и материалами под слоем шихты, и тепла, выделяющегося в шихте при прохождении через нее тока от электрода к электроду.

Комбинированный нагрев в печах с закрытой дугой применяют для руднотермических процессов, в частности, при производстве ферросплавов, требующих высоких температур для восстановления металлов из оксидов; их оборудуют непроводящими подинами. В период создания дуговых печей их строили с проводящей подиной. Однако практика показала неприемлемость такого технического решения, так как футеровка подины сильно перегревалась и быстро разрушалась. Подовый электрод в настоящее время используют в сталеплавильных плазменных дуговых печах с керамическим тиглем, работающих на постоянном токе.

Современные дуговые сталеплавильные печи имеют непроводящую подину и электрическая цепь переменного тока в них замыкается между электродами через дуги, металл и шлак. Нагрев и расплавление металлошихты и шлакообразующих материалов происходят в основном за счет тепла электрических дуг. Доля тепла, выделяющегося непосредственно в металле и шлаке, весьма мала.

Современные рудовосстановительные электрические печи для производства ферросплавов, чугуна, карбида кальция и других материалов являются комбинированными агрегатами, работающими как дуговые печи и как печи сопротивления. При использовании для футеровки подин ферросплавных печей угольных блоков, нагрев их от прохождения электрического тока незначителен. В отличие от дуговых, в данных сталеплавильных печах доля мощности, а следовательно, и тепла, выделяющегося в шлаке, весьма значительна и иногда превышает мощность, выделяющуюся в дугах. Это объясняется относительно большим количеством шлака и его высоким электрическим сопротивлением. При значительных погружениях электродов в жидкий шлак почти все тепло выделяется в шлаке. Этот принцип используют в печах электрошлакового переплава, где электропроводный шлак нагревают до температуры плавления металлического расходуемого электрода.

Печи сопротивления применяют, в основном, для нагрева металла под горячую деформацию (ковка, штамповка, прокатка) и термическую обработку (закалка, обжиг, обезуглероживание, отпуск), а также в металлургии цветных металлов. В этих печах тепло выделяется в нагревательных элементах, размещенных в корпусе печи. Нагревательные элементы изготовляют из проволоки или ленты из сплавов высокого омического сопротивления.

Печи сопротивления для выплавки стали были впервые созданы русскими учеными Штейнбергом и Грамолиным. Эти печи не получили распространения из-за низкого качества угольных электродов, повышенного расхода электроэнергии и малой производительности.

Однако принцип электронагрева с помощью графитизированных элементов используют широко и в настоящее время, в частности для разогрева футеровки вакуумных камер порционных и циркуляционных вакууматоров.

В индукционных печах тепло выделяется в металле за счет возникающих токов электромагнитной индукции.

В электронно-лучевых и плазменных печах тепло выделяется в металле под воздействием соответственно пучка электронов высокой мощности от накаленного катода в глубоком вакууме и пучка плазмы от плазматрона.