Способ производства труб определяется видом труб (горячедеформированные, холоднодеформированные или сварные, круглые или профильные); материалом труб, определяющим его пластические, прочностные и вязкие свойства, а также видом исходной заготовки (катаная, слиток или непрерывнолитая при производстве горячедеформированных труб); геометрическими размерами (абсолютными или показателем тонкостенности d/s); требованиями к качеству труб (точность размеров, качество поверхности, механические свойства); технико-экономическими показателями способа — производительностью, маневренностью, расходным коэффициентом металла, себестоимостью.

Горячедеформированные трубы

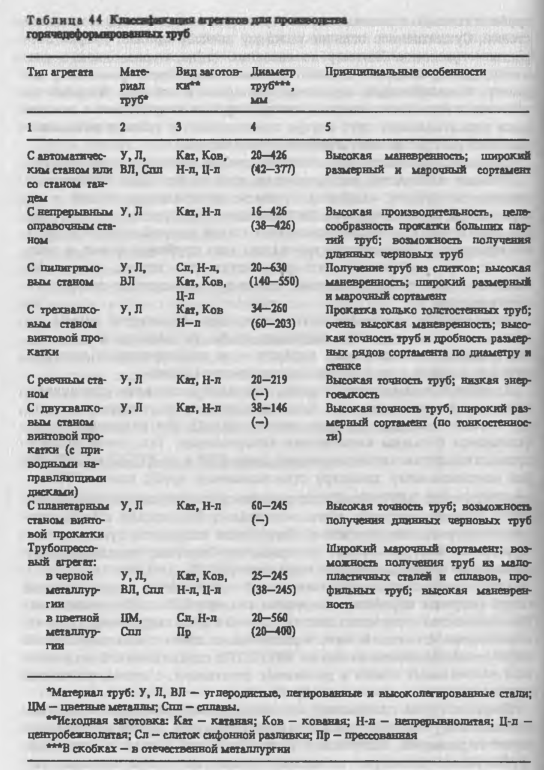

Горячедеформированные трубы получают семью способами горячей прокатки и способом прессования. Каждый из способов горячей прокатки включает три основных операции обработки давлением: прошивку сплошной заготовки в толстостенную гильзу, раскатку гильзы в черновую трубу, калибрование или редуцирование черновой трубы в готовую с окончательными размерами по диаметру и толщине стенки. Существенное отличие каждому способу придает вторая операция — раскатка. Поэтому по названию стана, производящего раскатку, дается название способу производства и трубопрокатному агрегату. Классификация агрегатов приведена в табл. 44. Каждый из указанных агрегатов имеет ряд типоразмеров в соответствии с диаметрами прокатываемых труб внутри приведенного в таблице диапазона. Наиболее распространены агрегаты 1-4 и 8 типов.

Сопоставление различных способов горячей деформации показывает:

- большое количество сорторазмеров труб может быть произведено разными способами, например, трубы из углеродистых сталей — на агрегатах с автоматическим, непрерывным или другими раскатными станами, трубы из коррозионностойких сталей средней пластичности — на агрегатах с автоматическим станом или трубопрессовом; в этих случаях при выборе варианта решающую роль играют показатели качества труб, размеры партий, технико-экономические показатели производства;

- определенный сортамент труб может быть произведен только на одном из типов агрегатов, например, трубы из малопластичных сталей и сплавов или сложного профиля — на трубопрессовом агрегате, трубы из слитков — на агрегате с пилигримовым станом.

Холоднодеформированные трубы

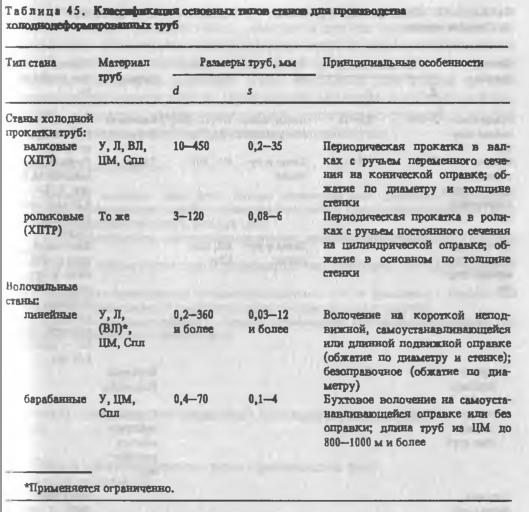

Холоднодеформированные трубы получают в основном периодической прокаткой и волочением. Классификация станов, осуществляющих эти способы деформации, приведена в табл. 45. Все указанные станы отличаются большим количеством типоразмеров. Так, отечественной промышленностью изготавливаются: станы ХПТ — от ХТП-32 до ХПТ-450 (по максимальному диаметру прокатываемых труб); станы ХПТР — от ХПТР 3-8 до ХПТР 60-120 (по диапазону диаметров прокатываемых труб); трубоволочильные станы — линейные от 2 до 2500 кН (по максимальному тяговому усилию), барабанные станы для бухтового волочения от 550 до 2800 мм (по диаметру барабана, определяющему возможный диаметр протягиваемых труб: dmax/Dбар = 1/30 — 1/40).

Часть холоднодеформированных труб производится с применением одной операции обработки давлением на стане ХПТ или волочильном. Как правило же, получение этих труб, особенно из коррозионностойких сталей, тонкостенных и малого диаметра, связано с многоцикличной обработкой давлением на станах ХПТ, ХПТР, оправочном и безоправочном волочильных станах в различных сочетаниях, с промежуточными термическими и химическими обработками.

Сварные трубы

Сварные трубы производятся с применением различных способов формовки трубной заготовки и сварки ее кромок, выбор которых зависит от размеров, материала и назначения труб. Водогазопроводные грубы малых диаметров из низкоуглеродистых сталей проходят непрерывную валковую формовку в горячем состоянии в первых клетях и печную сварку в последующих клетях непрерывного формовочно-сварочного стана. Формовка заготовок для электросварных труб производится в холодном состоянии. Для труб малых и средних диаметров преобладающей является формовка в непрерывных формовочных станах, больших диаметров — в прессах, гибочных вальцах, спиральноформовочных устройствах.

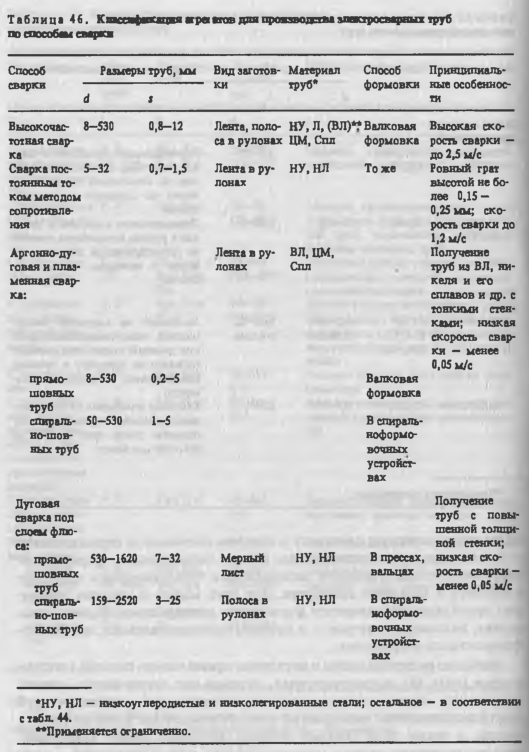

Наиболее распространены в настоящее время четыре способа электросварки (табл. 46):

- высокочастотная, дуговая под слоем флюса, сварка постоянным током методом сопротивления — для получения труб широкого диапазона размеров из низкоуглеродистых и легированных сталей, а также ряда сплавов цветных металлов (меди, алюминия);

- газоэлектрическая сварка (аргонно-дуговая или плазменная) — для получения труб малого и среднего диаметра из высоколегированных сталей, а также сплавов титана, никеля и других цветных металлов.

Развивается применение лазерной сварки труб из высоколегированных сталей, обеспечивающей повышенные по сравнению с газоэлектрической скорости сварки. Наряду с этими способами для сварки труб из высоколегированных сталей, тугоплавких металлов и сплавов используются процессы атомно-водородной, электронно-лучевой, ультразвуковой сварки, имеющие ограниченное применение.