Вертикальные кислородные конвертеры в основном используются для выплавки стали. Доля кислородно-конвертерной стали составляет более 50 % объема мировой

выплавки стали. Малые вертикальные конвертеры (30 т) используют на комбинате «Североникель» конвертируя штейн до получения черновой меди и для рафинирования ферроникеля путем окислительной продувки.

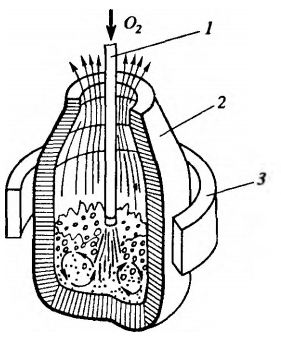

Выплавка стали в кислородном конвертере (рис. 1) заключается в том, что после заливки в него жидкого чугуна с предварительной добавкой стального лома, ведут продувку кислородом через вертикальную металлическую водоохлаждаемую фурму. При этом окисляется избыточный углерод, а также кремний и марганец и немного железа чугуна и из продуктов окисления и добавляемой извести (СаО) формируется основной шлак, в который частично удаляются вредные примеси —фосфор и сера. Когда углерод окислен до требуемого в стали содержания, металл, наклоняя конвертер, выпускают через летку в ковш, куда вводят раскислители и легирующие добавки. Затем наклоняя конвертер сливают шлак через горловину.

1 — кислородная фурма, 2 — конвертер; 3 — опорное кольцо конвертера

Рисунок 1. — Схема кислородно-конвертерного процесса

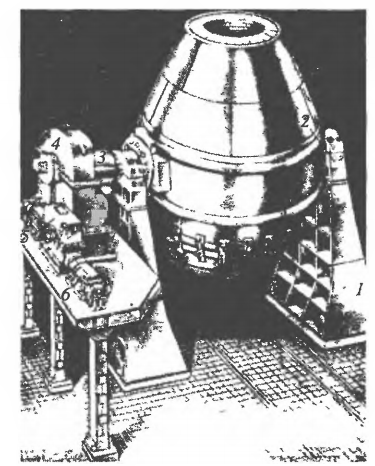

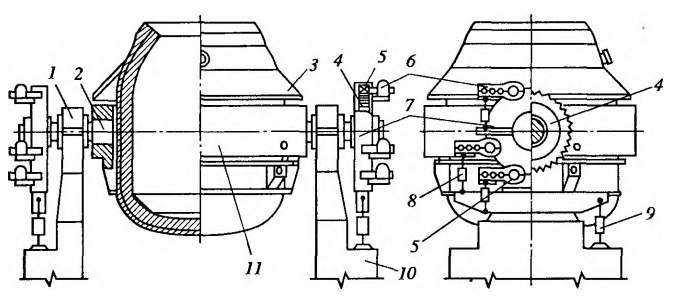

Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы (рис. 2 и 3), футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака. Вместимость существующих конвертеров составляет 50—400 т. Верхняя суживающаяся часть конвертера называется горловиной.

1 — опорная станина; 2 — опорные подшипники; 3 — зубчатая муфта;

4 — редуктор; 5 — двусторонний червячный редуктор; 6 — электромоторы

Рисунок 2 — Общий вид кислородного конвертора с односторонним стационарным механизмом поворота

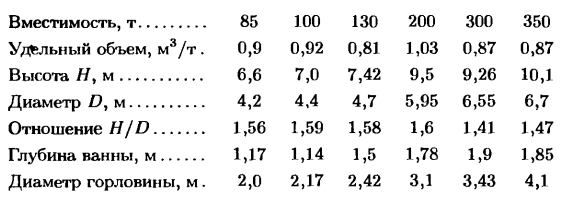

Размеры внутреннего рабочего объема конвертера должны быть такими, чтобы обеспечивалась продувка без выбросов металла и шлака через отверстие горловины. Дело в том, что во время плавки (продувки) образующиеся в результате окисления углерода пузыри СО вспенивают метал и шлак и уровень ванны приближается к верху горловины. Поэтому внутренний удельный объем должен составлять 0,85—1,0м3/т жидкой стали и конвертер должен быть вытянут по вертикали (отношение высоты рабочего объема к диаметру 1,45-1,6). Угол наклона образующей горловины к вертикали делают в пределах 26-30°.

Размеры внутреннего объема некоторых конвертеров приведены ниже:

1 — опорный подшипник; 2 — цапфа; 3 — защитный кожух: 4 — ведомое зубчатое колесо;

5 — вал—шестерня; 6 — навесной электродвигатель с редуктором; 7 — корпус ведомого колеса;

8, 9 — демпфер; 10 — опорная станина; 11 — опорное кольцо

Рисунок 3 — Кислородный конвертер с двухсторонним навесным многодвигательным механизмом поворота

Корпус и днище.

Корпус конвертера выполняют Сварным из нестареющей листовой стали 09Г2С толщиной от 20 до 100 мм и делают его либо цельносварным, либо с отъемным днищем, которое крепится болтами или клиновыми соединениями.

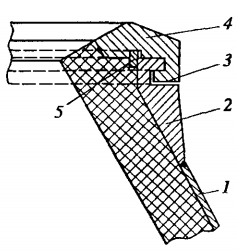

Горловина в большей степени, чем другие элементы кожуха, подвержена воздействию высокие температур и короблению и может быть повреждена при удалении застывших выплесков металла. Поэтому верх горловины защищают массивным шлемом. Хорошо зарекомендовала себя конструкция шлема, показанная на рисунке 4.

Рисунок 4. — шлем горловины конвертера

К корпусу 1 горловины приварена снабженная кольцевым пазом 3 утолщенная обечайка 2, на которой с помощью закладных планок 5 закреплены несколько литых сегментов 4. Эти сегменты обычно выполняют из жаропрочного чугуна, к которому меньше, чем к стали привариваются выплески металла (настыли). Поврежденные сегменты (один или несколько) можно сравнительно легко заменить.

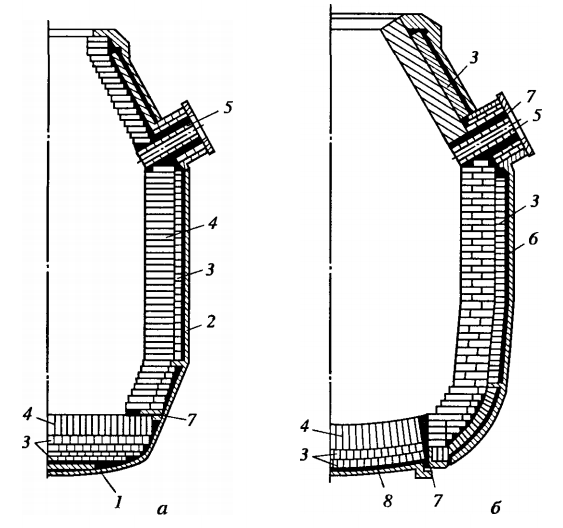

Днище конвертеров чаще делают сферическим, что облегчает циркуляцию металла и способствует снижению износа футеровки. Применяются как неотъемные (см.рис. 3), так и отъемные днища. Отъемные днища могут быть приставными (рис. 5, а) и вставными (рис. 5 б).

1 — приставное днище; 2 — кожух конвертера; 3 — арматурный слой футеровки; 4 — рабочий слой футеровки;

5 — блоки из плавленого магнезита; 6 — предарматурный слой (огнеупорная масса, асбест); 7 — огнеупорная масса; 8 — вставное днище

Рисунок 5.- Футеровка кислородных конвертеров с приставными (а), и вставными (б) днищами

Футеровка кислородных конвертеров

Футеровка кислородных конвертеров состоит из двух слоев — арматурного, примыкающего к корпусу и рабочего. Арматурный слой толщиной 110-250мм выполняют из магнезитохромитового кирпича, он не требует замены длительное время (годы). Рабочий слой толщиной 500-800м, контактирующий с металлом и шлаком, преимущественно выкладывают из безобжиговых больше мерных кирпичей на основе доломита (35-50% MgO, 45-60% CaO) и реже магнезита (> 85 % MgO) со смоляной или пековой связкой. Измельченные огнеупоры смешивают при температуре 80-140°С с 5-7% каменноугольных смолы или пека и прессуют в кирпичи. Далее выкладывают футеровку рабочего слоя и обжигают ее, нагревая до 1100°С. При этом смола (пек) коксуется, т. е. удаляются летучие и остается тонкая коксовая (углеродистая) пленка, которая скрепляет зерна огнеупора и защищает их от взаимодействия со шлаком. На небольших конвертерах кладку делают из кирпичей в один ряд (рис. 5, а), на большегрузных — в два ряда вперевязку (рис 5,б). Стойкость такой футеровки составляет 500-700 плавок.

В последние годы стали широко применять магнезито-углеродистые (MgC с добавкой 10-20% С) кирпичи в сочетании с периодическим ошлакованием футеровки. Последняя заключается в том, что через 3-5 плавок шлак загущают и затем раздувают его (газом, подаваемым через фурму), в результате чего на футеровку налипает тонкий слой шлака, который на последующих плавках постепенно растворяется, а сама футеровка рабочего слоя почти не разрушается. При этом стойкость футеровка доведена до 3000-5000 плавок и более.

Поскольку теплопроводность магнезито-углеродистых огнеупоров значительно выше теплопроводности обычно применявшихся огнеупоров на смоляной связке, переход на магнезито-углеродистую футеровку приводит к заметному перегреву корпуса конвертера. Поэтому конвертер оборудуют системой труб и форсунок, охлаждающих корпус путем подачи водяного тумана (рассыпленной воды).

Футеровка летки имеет арматурный слой из магнезито-хромитового кирпича,затем слой огнеупорной массы на основе MgО и в середине блоки из плавленого магнезита, имеющие сквозные отверстия, образующие канал летки. Эти блоки заменяют через 60-120 плавок.

Цапфы и опорное кольцо.

Конвертер цапфами опирается на роликовые опорные подшипники, закрепленные в опорных станинах. Подшипники обеспечивают возможность вращения конвертера вокруг оси цапф; при этом один подшипник фиксированный, а другой «плавающий», что дает возможность перемещения вдоль оси цапф на 15-30 мм.

В первых кислородных конвертерах цапфы крепились непосредственно к кожуху конвертера (см. рис. 2). При этом, как показала практика, в следствии нагрева кожуха и его деформации происходил перекос цапф (их отклонение от первоначального положения), что вызывало при вращении цапф удары по опорным подшипникам и шестерням механизма поворота конвертера и их повышенный износ.

Теперь конвертеры (см. рис. 3) снабжают отдельным опорным кольцом, к которому крепятся цапфы и в котором с зазором в 150-200 мм закреплен кожух. Благодаря зазору возникающие при термическом расширении кожуха деформации не передаются опорному кольцу и перекос цапф не возникает. тонкий слой шлака, который на последующих плавках постепенно растворяется, а сама футеровка рабочего слоя почти не разрушается. При этом стойкость футеровкb доведена до 3000-5000 плавок и более.

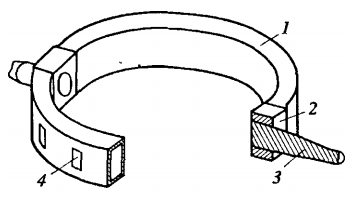

Опорное кольцо.

Общий упрощенный вид опорного кольца показан на рис. 6.

1 — полукольцо; 2 — цапфовая плита; 3 — цапфа; 4 — окно для циркуляции воздуха

Рисунок 6 — Общий вид опорного кольца конвертера

Оно представляет собой конструкцию, состоящую из двух полуколец 1 и закрепленных между ними двух цапфовых плит 2; полукольца и плиты скреплены шпильками. Полукольца выполняют сварными полыми прямоугольного (коробчатого) сечения. Для защиты опорного кольца от перегрева и от попадания капель металла и шлака над ним, приваривают к корпусу конвертера защитный кожух 3 (см. рис. 3).

На рисунке 7 показано опорное кольцо конвертера, подвешиваемого к цапфе на трех тягах (меридиональных).

1 — узел крепления меридиональной тяги; 2 — окно; 3 — упор; 4 — цапфовая плита;

5 — цапфа; 6 — канал в цапфе; 7 — ребро жесткости

Рисунок 7 — Опорное кольцо конвертера

Полукольца изготавливают с помощью сварки из листовой нестареющей стали 09Г2С. Обычно верхнюю и нижнюю полки полукольца выполняют из листа толщиной 100 мм, а вертикальные стенки 50-60 мм. Для усиления конструкции внутри располагаются поперечные ребра жесткости. В стенках кольца, а также в ребрах жесткости предусмотрены отверстия для циркуляции воздуха, способствующие охлаждению полуколец.

Цапфы выполняют кованными из легированной стали типа 40ХН. Их крепят к опорному кольцу путем запрессовки в цапфовую плиту. Цапфы большегрузных конвертеров делают водоохлаждаемыми; для подачи воды в цапфе предусмотрен осевой канал.

Крепление корпуса в опорном кольце.

Система такого крепления должна обеспечить фиксацию (постоянство положения) корпуса в опорном кольце при различных углах наклона конвертера и вместе с тем свободную, независимою от опорного кольца деформацию корпуса при его нагреве или охлаждении. Конструкции первых кислородных конвертеров этого не обеспечивали. Ниже рассмотрены две применяющиеся в последние годы в отечественных конвертерах системы крепления, основу которых составляют свободная подвеска корпуса конвертера к опорному кольцу.

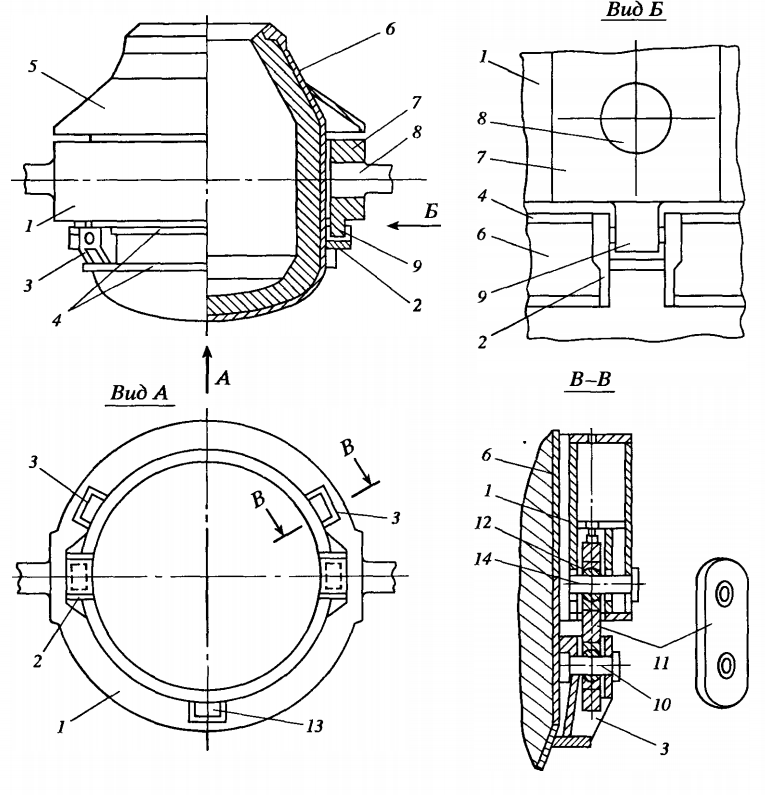

Строившиеся в течение многих лет отечественные конвертеры имеют подвеску корпуса к кольцу с помощью трех меридиональных тяг, последние конвертеры оснащают подвеской с четырьмя группами тяг по три тяги в каждой группе. Схема первой системы крепления показана на рисунке 8.

1 — опорное кольцо; 2 — кронштейн для упора; 3 — кронштейн для меридиональной тяги;

4 — ребра жесткости; 5 — защитный кожух; 6 — корпус с конвертера; 7 — цапфовая плита;

8 — цапфа; 9 — упор; 10,14 — палец; 11 — меридиональная тяга; 12 — шаровой шарнир;

13 — кронштейн для фиксирования тяги

Рисунок 8. — Конвертер с подвеской корпуса к опорному кольцу на трех меридиональных тягах

Корпус конвертера подвешен к опорному кольцу при помощи трех меридиональных тяг 11, расположенных под углом 120° относительно друг друга. Для крепления корпуса служит массивный несущий пояс, приваренный к корпусу ниже опорного кольца в зоне минимальных температур и деформаций корпуса. Пояс состоит из двух плоских кольцевых ребер 4 жесткости и размещенных между ними трех кронштейнов 3 к 13 для крепления тяг и двух кронштейнов 2 для упоров.

Меридиональная тяга имеет два отверстия, в которых запрессованы шаровые шарниры 12. Через верхнее отверстие проходит палец 14, крепящий тягу в опорном кольце, через нижнее — палец 10, крепящий тягу в кронштейне опорного пояса. Шаровые шарниры 12 обеспечивают свободную самоустановку корпуса в опорном кольце.

Для предотвращения смещения корпуса поперек оси цапф и передачи крутящего момента корпусу служат два упора 9, т. е. выступы цапфовых плит, входящие в пазы кронштейнов 2 несущего пояса. Чтобы предотвратить смещение корпуса вдоль оси цапф одну меридиональную тягу (расположенную в кронштейне 13) делают фиксированной, ее удлиненная нижняя часть входит в паз приваренного к корпусу дополнительного кронштейна (на рис. 8 не показано).

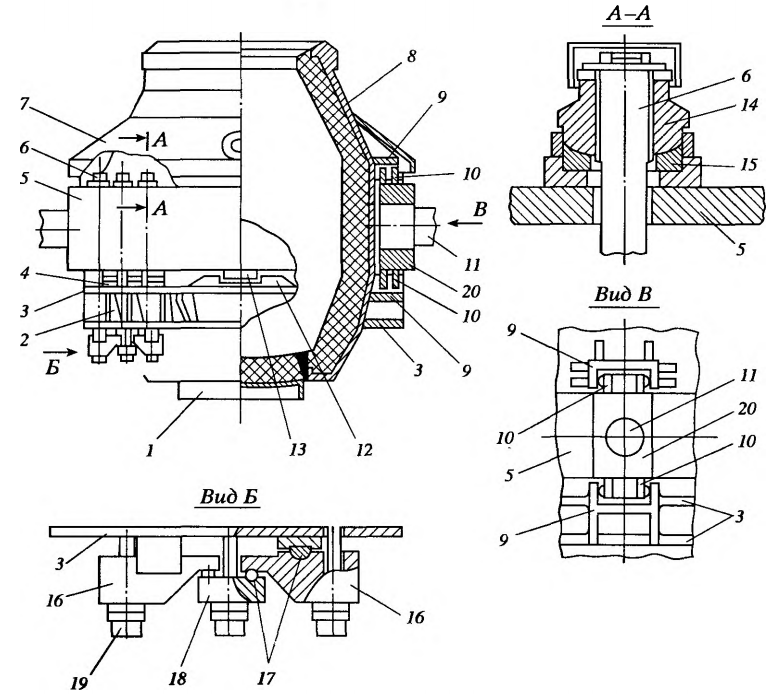

Второй системой крепления, считающейся более совершенной, оборудуют последние конвертеры. Наличие двенадцати тяг вместо трех обеспечивает более равномерное распределение нагрузок на опорное кольцо.

Как видно из рисунке 9 двенадцать вертикальных тяг, пропущенных через отверстия в опорном кольце, размещены четырьмя группами по периферии конвертера и верхними концами крепятся к опорному кольцу, а нижними — к опорному поясу, приваренному к корпусу конвертера и состоящему из горизонтальных ребер жесткости 3, усиленных вертикальными ребрами жесткости 2. Каждая тяга своим верхом опирается на верхнюю полку опорного кольца через сферические гайку 14 и шайбу 15, аналогичным образом выполнен узел 19. Крепление тяг через сферические поверхности позволяет компенсировать возможные перекосы тяг, т. е. обеспечивают свободную самоустановку конвертера. Кроме того, между узлами 19 и полкой 3 несущего пояса предусмотрено балансирное устройство — два боковых балансира 16, воздействуя с центральным балансиром 18 через сферические вставки 17, позволяют

сравнительно равномерно распределять нагрузку на все тяги, которые могли бы быть неодинаковыми в случае различного удлинения тяг.

1 — вставное днище; 2 , 3 — поперечные и продольные ребра несущего пояса; 4 — опорная вставка; 5 — опорное кольцо; 6 — тяга; 7 — защитный кожух; 8 — корпус конвертера; 9 — кронштейн; 10 — упор; 11 — цапфа; 12 — кронштейн; 13 — упор; 14 — гайка; 15 — сферическая шайба; 16 — боковой балансир; 17 — сферическая вставка; 18 — центральный балансир; 19 — нижний узел крепления тяги; 20 — цапфовая плита

Рисунок 9. — Кислородный конвертер с подвеской корпуса к опорному кольцу на двенадцати тягах

Крутящий момент от опорного кольца передается корпусу при помощи упоров 10, закрепленных сверху и снизу на каждой цапфовой плите 20. Упоры 10 входят в пазы кронштейнов 9, приваренных к корпусу и препятствуют сдвигу корпуса в направлении, перпендикулярном оси цапф. Сдвиг корпуса вдоль оси цапф предотвращаютдва упора 13, размещенных с противоположных сторон корпуса. Каждый упор 13 крепится на опорном кольце и входит в паз кронштейна 12, закрепленного на горизонтальном ребре жесткости опорного пояса конвертера. При положении конвертера горловиной вниз корпус опирается на опорное кольцо через двенадцать опорных вставок 4, расположенных четырьмя группами (по три в группе) рядом с тягами подвески.

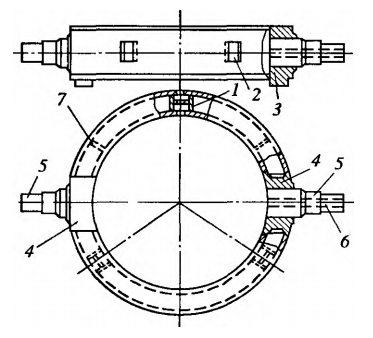

Механизм поворота

Механизм поворота обеспечивает вращение конвертера вокруг оси цапф на 360° со скоростью (частотой) от 0,1 до 1мин-1 . Механизм поворота может быть односторонним и двухсторонним. У конвертеров вместимостью 130т и менее делают односторонний механизм поворота, в котором одна из цапф соединена с приводом (см. рис. 2). У большегрузных конвертеров опорное кольцо при повороте подвергается большим усилиям. Поэтому для более равномерного их распределения механизм поворота большегрузных конвертеров делают двухсторонним (см.рис. 3). Этот механизм имеет два синхронно работающих привода, каждый из которых соединен с одной цапфой.

Механизмы поворота бывают стационарными и навесными. Первые конвертеры имели стационарный механизм поворота, жестко закрепленный на отдельной опоре. Такой механизм имеет (см. рис. 2) два электродвигателя 6 (один из них резервный), связанный с ними двухсторонний червячный редуктор 5 и тихоходный редуктор 4, соединенный с цапфой конвертера через зубчатую муфту 3. Недостатком механизма является его быстрый износ вследствие того, что будучи неподвижно закрепленным он испытывает удары вращающихся цапф в случае их перекоса, а также ударные нагрузки в момент включения привода.

Современные конвертеры имеют более совершенный навесной (закрепленный на цапфе) привод (см. рис. 3). На цапфе жестко закреплено ведомое зубчатое колесо 4, закрытое корпусом 7; этот корпус опирается на цапфу через подшипники и от проворачивания его удерживает демпфер 9. Таким образом при вращении зубчатого колеса 4 с цапфой, корпус 7 остается неподвижным. Зубчатое колесо вращают несколько (от 4 до 6) электродвигателей с редукторами 6, выходные валы-шестерни 5 которых входят в зацепление с колесом; эти валы-шестерни через подшипники крепятся в отверстиях стенки корпуса 7. Электродвигатели с редукторами держатся (навешены) на валах-шестернях 5; вращая валы, сами двигатели остаются неподвижными, так как удерживаются от проворачивания демпферами 8.

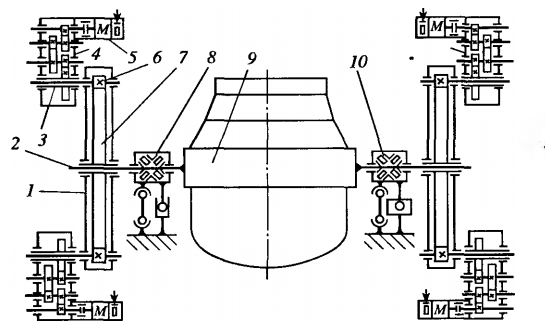

Рисунок 10. — Кинематическая схема навесного многодвигательного привода конвертера

На рисунке 10 показана кинематическая схема аналогичного навесного двухстороннего привода. В ней выделяют электродвигатели 5 (их четыре) с тормозами, быстроходные трехступенчатые редукторы 4-, тихоходные редукторы 1 (зубчатое колесо 7, вал-шестерня 6). В каждом из четырех приводов электродвигатель через быстроходный редуктор вращает вал-шестерню и, тем самым, зубчатое колесо и цапфу 2 с опорным кольцом 9. Цапфы установлены в подшипниковых опорах; опора 10— фиксированная, опора 8 — плавающая.

Навесной многодвигательный привод по сравнению со стационарным обладает следующими преимуществами: перекос цапф не влияет на его работоспособность, так как, будучи закрепленным на цапфе, привод перемещается вместе с ней; при выходе из строя одного двигателя привод остается работоспособным; демпферы частично компенсируют динамические нагрузки при включениях и торможениях, что снижает износ шестерен привода; в 2-3 раза уменьшается масса привода; существенно уменьшается площадь, необходимая для его установки.