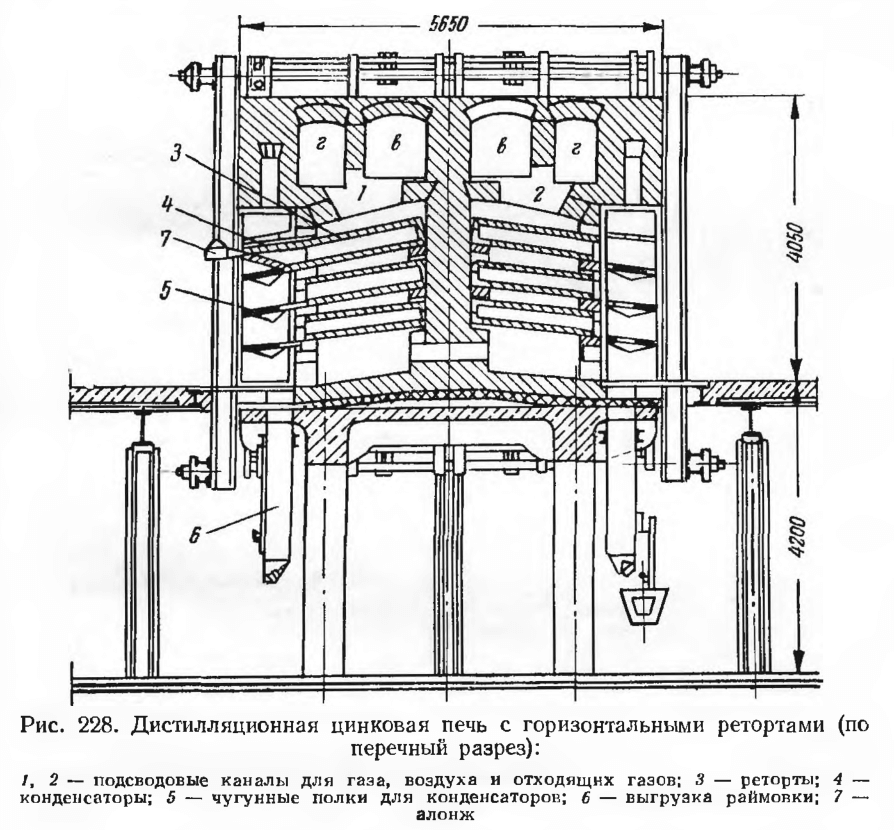

Дистилляционная цинковая печь

Регенеративная трехрядная дистилляционная цинковая печь с горизонтальными шамотными ретортами показана на рис. 228. Печь отапливается генераторным газом, общее число реторт в ней достигает 216 при общей длине печи вместе с регенераторами 21,5 м. Реторты имеют поперечные размеры 0,2×0,3 м и длину 1,8—2,0 м при толщине стенок 25—50 мм. На открытом конце каждой реторты надет шамотный конденсатор для цинка длиной 0,5—0,9 м, газы из которого выходят через металлическую насадку, называемую алонжем и служащую для улавливания цинка в виде пыли. Реторты обогреваются снаружи в результате сжигания генераторного газа, подводимого по одному из верхних парных каналов. Генераторный газ и воздух после подогрева в регенераторах, расположенных на торцах печи, поступают в печь по левой паре каналов. Продукты горения проходят сначала левую часть печи сверху вниз, переходят в правую часть печи, по которой попадают в правую пару каналов, отводящих их в регенераторы. По мере охлаждения насадки регенераторов через каждые 30 мин перекидываются клапаны, регулирующие движение газов, которое начинает происходить уже в обратном направлении, справа налево. Печь работает по периодическому режиму. Вначале все реторты загружают шихтой, состоящей из обожженных цинковых концентратов, угля и оборотов. После загрузки на реторты надевают конденсаторы и алонжи и начинают разогрев печи до 1300—1400° С. Пары цинка конденсируются в конденсаторе, откуда расплавленный цинк вычерпывают ложкой. После удаления из шихты основной части цинка оставшуюся массу, называемую раймовкой, выгребают из реторт, чистят и ремонтируют печь и далее цикл повторяют. Общая продолжительность одного цикла 24 ч. В каждую реторту загружают до 100 кг шихты, что при 216 ретортах дает суточную производительность печи по шихте около 20 т (5—6 т цинка). Топлива на обогрев реторт и в шихту дистилляции расходуется до 3 т на 1 т полученного цинка.

Аналогичные ретортные печи, но с металлическими ретортами, работающими под вакуумом, с газовым и электрическим наружным обогревом применяют для восстановления окиси магния в металлургии магния.

Описанная ретортная печь имеет следующие существенные недостатки:

- периодичность работы;

- немеханизированные основные операции обслуживания;

- большой расход топлива и огнеупоров;

- низкое прямое извлечение цинка (80—75%).

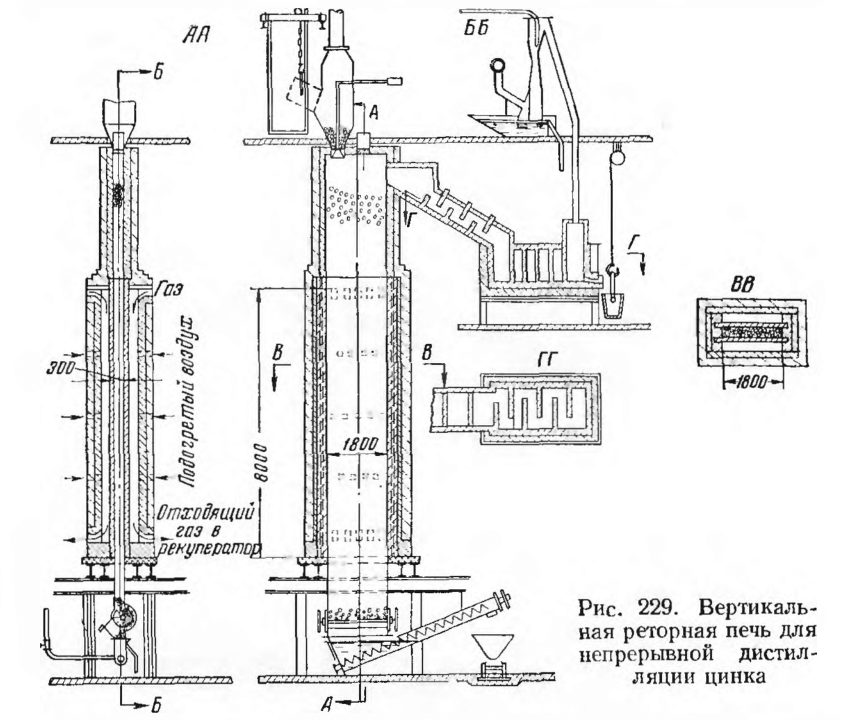

Печь с вертикальной ретортой

Более совершенная дистилляционная цинковая печь — печь с вертикальной ретортой (рис. 229) для непрерывного ведения процесса. В ней сохранен принцип косвенного обогрева шихты, характерный для дистилляционных печей с горизонтальными ретортами. Поперечное сечение реторты имеет форму вытянутого прямоугольника с ограниченной шириной 300—330 мм и длиной 1600—1800 мм. Реторта имеет высоту около 8 ж и выполнена из карборундовых плит, отличающихся высокой огнеупорностью и теплопроводностью. Торцы реторты можно собирать из шамотных блоков. Шихту в реторту загружают сверху через герметический затвор, а раймовку выпускают снизу через герметическое выпускное отверстие. Печь отапливается генераторным газом, который подводится через горелки, находящиеся в своде камеры. Для создания равномерной температуры воздух для горения вводят в камеру в нескольких точках по высоте. Отходящие газы направляют в рекуператор для подогрева воздуха. Пары цинка отводят в конденсатор, состоящий из двух частей, работающих в различных температурных условиях. В первой части, выполненной в виде канала из карборундовых блоков, пары цинка быстро охлаждаются, чему способствуют высокая теплопроводность карборунда и турбулентное движение газов вокруг перегородок.

Во второй, зумпфовой, части конденсатора скапливается жидкий металл и во избежание образования большого количества пусьеры газы здесь охлаждаются медленно из-за теплоизоляции этой части конденсатора. Выходящие из конденсатора газы очищают в скруббере и далее сжигают в нагревательных камерах печей.

Нормальная работа печей с вертикальными ретортами возможна только на хорошо подготовленной брикетированной шихте. Шихту для брикетирования составляют из цинкового агломерата, коксующегося угля и связующих веществ. Брикеты после изготовления их на прессах коксуют в шахтных печах, и только после коксования горячие брикеты периодически загружают в верхнюю часть реторты.

В верхней части реторты высотой 2—4 м, выложенной из шамотного кирпича, брикеты нагреваются теплом восходящих ретортных газов. В среднюю, обогреваемую снаружи часть реторты брикеты приходят подогретыми до 1000° С и здесь нагреваются до 1270—1300°С. Продолжительность пребывания брикетов в зоне нагрева около 30 ч, что в сочетании с высокой температурой обеспечивает достаточно полное восстановление окиси цинка.

Цинковые пары и газы, поднимаясь вверх, проходят через столб брикетов и поступают в конденсатор, где цинковые пары конденсируются в интервале температур 850—870° С на входе и 530—560° С на выходе. Для облегчения отвода паров цинка из реторты в нижнюю часть ее вводят небольшое количество воздуха или нейтральных газов. Жидкий металл стекает в зумпф конденсатора и по мере накопления выпускается.

Производительность вертикальной реторты по цинку составляет 3—5 т/сутки. Извлечение металла выше, чем в горизонтальных ретортах, и достигает 90% и более. Кампания вертикальных реторт длится от 3 до 5 лет.

Барабанная муфельная печь

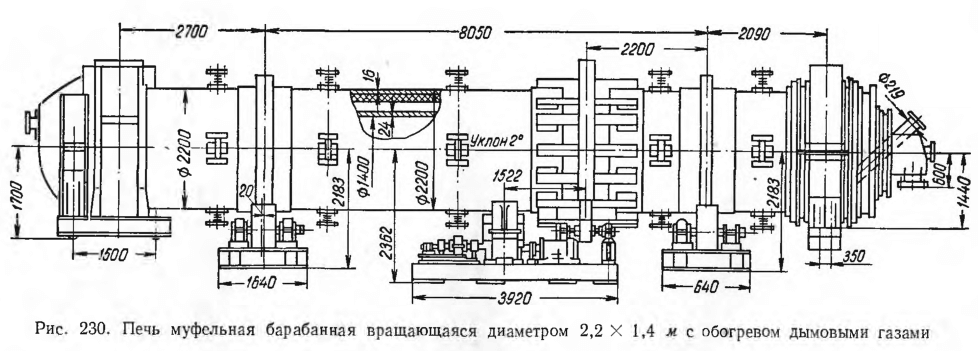

Муфельные печи могут быть барабанные вращающиеся.

На рис. 230 показана вращающаяся барабанная муфельная печь 2,2×14 м, изготовляемая Уральским заводом химического машиностроения. Печь состоит из стального барабана диаметром 2,2 м, футерованного шамотным кирпичом. Внутри этого барабана устроен стальной цилиндрический муфель диаметром 1,4 м и длиной 14,5 м, изготовленный из стали Х23Н18. Этот муфель удерживается внутри барабана на специальных опорах с пружинными амортизаторами и вращается вместе с барабаном печи. Муфель обогревается снаружи дымовыми газами, двигающимися в кольцевом промежутке между наружной поверхностью муфеля и футеровкой барабана.

Максимальная температура газов на входе в печь 950° С, на выходе 350° С. Температура реакционных газов на выходе из муфеля до 600° С. Барабан печи приводится во вращение электромотором 8,5—18 квт при числе оборотов барабана от 0,6 до 2 об/мин. Дымовые газы для обогрева получаются в специальной выносной топке, на рисунке не показанной. Печь можно применять для прокалки, обжига, восстановления различных сыпучих материалов в регулируемой газовой атмосфере.

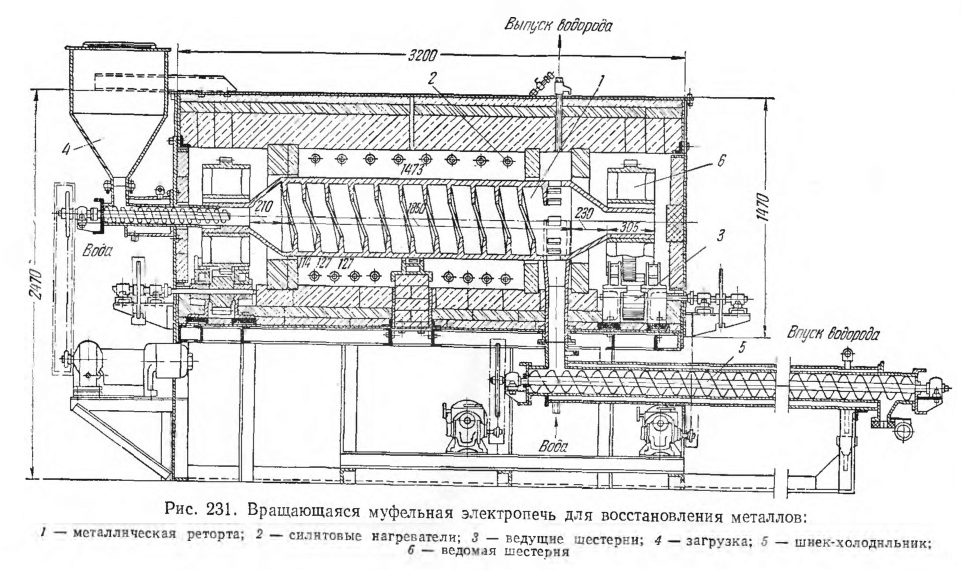

На рис. 231 приведена вращающаяся муфельная электропечь, применяющаяся для восстановления металлических порошков, а также для обработки различных материалов газами. Печь состоит из металлического вращающегося барабана диаметром 0,46 м и длиной 2,3 м, изготовленного из специального жароупорного сплава. Внутренняя полость барабана для лучшего перегребания материала оборудована лопастями. Барабан нагревается снаружи силитовыми или нихромовыми нагревателями, включенными в электросеть. Обрабатываемый материал в смеси с восстановителем загружают в печь через бункер с помощью уплотненного шнекового питателя. Выгрузка производится также шнековым питателем, служащим одновременно и холодильником. Восстанавливающие или защитные газы — водород, окись углерода и азот — подают в холодильник и в разгрузочную камеру. Печь имеет мощность 60 ква и рабочее напряжение 50—225 в. Нагревательные элементы — 16 силитовых стержней размером 0,025×0,81×1,37 м. Производительность печи по перерабатываемым материалам 1—3 т/сутки. Максимальная рабочая температура 1200° С.

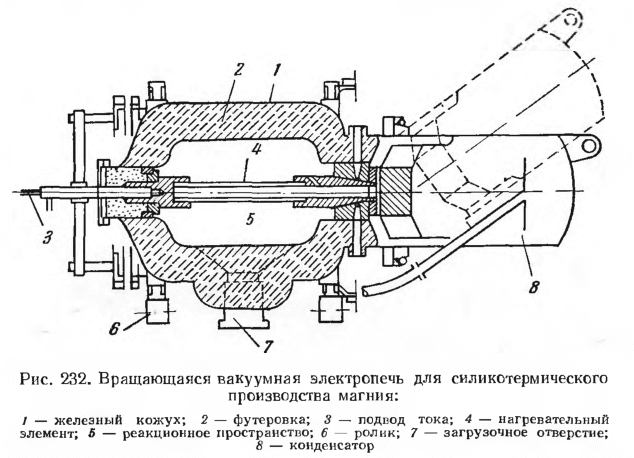

Вращающаяся вакуумная электропечь для восстановления магния ферросилицием

На рис. 232 показана вращающаяся вакуумная электропечь для восстановления магния ферросилицием. Реторта печи имеет цилиндрическую форму и расположена на роликах, позволяющих непрерывно вращать ее для перемешивания шихты.

Реторта состоит из двух сообщающихся частей: реакционной камеры, футерованной кирпичом, и конденсатора из жаропрочной стали. Шихта в реакционной камере нагревается угольными стержнями, расположенными по оси печи и включенными в электрическую сеть. Печь работает периодически по следующему режиму. Реакционную камеру заполняют брикетированной шихтой ниже нагревателей через специальное загрузочное отверстие 7. После уплотнения камеры и конденсатора включают электронагреватели, и печь начинает вращаться, температура в рабочей камере поднимается до 1400—1500° С. Вследствие вращения печи вся шихта равномерно прогревается в течение 4—5 ч. Конденсатор и камера во время работы находятся под глубоким вакуумом, и давление в камере составляет 1—3 мм рт. ст. Пары магния собирают в конденсаторе, где охлаждаются. Полученный металлический магний выплавляют в специальной электропечи. Остатки шихты из реакционной камеры выгружают через то же отверстие, печь снова загружают свежей шихтой и начинают следующую операцию. Печь вмещает одновременно до 2 т шихты и имеет мощность 500 ква. Время обработки одной загрузки 6 ч, что обеспечивает производительность печи по магнию 1 т/сутки. Расход электроэнергии на восстановление и дистилляцию магния составляет 12—14 квт-ч/кг Mg. Общий расход энергии, включая все побочные операции, 20 квт-ч/кг. Возможно увеличение производительности печей этого типа по магнию до 3 т/сутки.