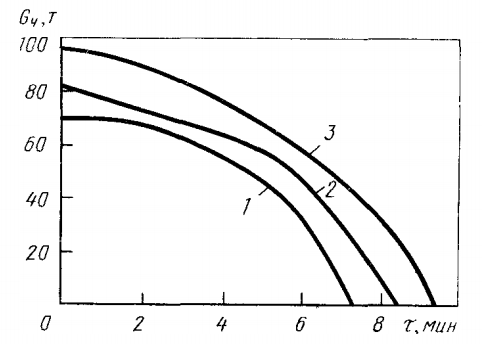

Тепловой баланс конвертерной операции позволяет перерабатывать, в зависимости от состава (главным образом от содержания кремния) и температуры чугуна 20—30 % металлического лома. Характер используемого в конвертерном производстве металлолома может быть различен: тяжеловесный лом, пресс-пакеты, легковесный лом и т. п. Практика показала, что при использовании различных сортов лома характер начала операции имеет особенности, поскольку при соприкосновении с холодным металлоломом жидкого чугуна последний охлаждается и, в зависимости от теплового баланса, весь или частично, затвердевает. Таким образом, начальная стадия продувки осуществляется в условиях, когда струя кислорода попадает на вязкую твердо-жидкую массу металла. При использовании легковесного лома с высокоразвитой поверхностью, который быстро растворяется в железоуглеродистом расплаве, температура чугуна понижается особенно быстро. В результате образуются твердо-жидкие конгломераты (с температурой ниже температуры ликвидуса), шлакообразование замедляется, струи кислорода попадают на твердую массу металла, вследствие чего в первые моменты плавки окисляется в основном железо, соответственно увеличиваются потери железа в шлаке и с дымом. Высокая окисленность ванны обусловливает в последующем возникновение выбросов металла и шлака по ходу продувки. Исправить положение в какой-то мере можно увеличивая продолжительность загрузки лома (например, не двумя, а тремя порциями и т.п.). В случае использования тяжеловесного лома его растворение в чугуне происходит постепенно, одновременно с нагревом ванны в процессе продувки. С этой точки зрения в конвертерном процессе желательно использование тяжеловесного лома или пакетов спрессованного легковесного лома. Необходимо учитывать, что расплавление и растворение тяжеловесного лома заканчивается в последние минуты продувки (рисунок 1).

1 — два совка лома; 2 — три совка лома; 3 — четыре совка лома (расчеты МИСиС по данным НЛМК)

Рисунок 1 — Изменение количества затвердевшего (при соприкосновении с ломом) чугуна Gч в ванне 350-т конвертера

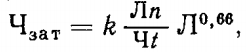

Количественную оценку явления затвердевания чугуна на поверхностях загруженного металлолома и влияния этого фактора на процесс дал Б.Н. Окороков, который предложил параметр, характеризующий начальное количество затвердевшего чугуна:

где Л и Ч — количество лома и чугуна в завалку, кг; t — температура чугуна, °С; k — коэффициент пропорциональности; n — число совков лома (величина, косвенно характеризующая поверхность лома).

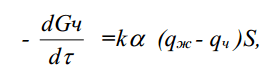

Процесс плавления затвердевшего чугуна может быть представлен в виде:

где α — коэффициент теплопередачи, Вт/(м2 · К); S— поверхность контакта затвердевшей массы с расплавом, м2; qж и qч — удельная теплота жидкой и затвердевшей частей ванны.

Следуя этому выражению, наибольшие колебания может иметь величина а, практически зависящая от мощности перемешивания. В случае работы конвертера только с верхней продувкой мощность перемешивания складывается из мощностей перемешивания за счет энергии струи и пузырей СО. В случае продувки ванны снизу величина а существенно возрастает, поэтому процесс расплавления чугуна при донной (или комбинированной) продувке заканчивается через несколько минут после заливки чугуна. В случае продувки только сверху процесс плавления может закончиться лишь через 8—10 мин продувки. Если по условиям производства или экономической целесообразности (стоимость металлолома ниже стоимости чугуна) необходимо уменьшить долю жидкого чугуна в шихте (и соответственно увеличить долю лома), то необходимо либо подогреть до момента заливки загружаемый в конвертер металлолом, либо увеличить приходную часть теплового баланса за счет дополнительного введения теплоносителя, либо организовать дожигание в полости конвертера СО до СО2.

Дополнительная подача теплоносителя осуществляется обычно следующими способами:

- использованием донных фурм в качестве горелок для предварительного подогрева металлолома в результате сжигания газообразного или жидкого топлива;

- вдуванием в расплав через донные фурмы порошкообразных угля или кокса;

- завалкой в конвертер в нижние слои шихты порции угля и сжигание его в струях кислорода, подаваемых снизу.

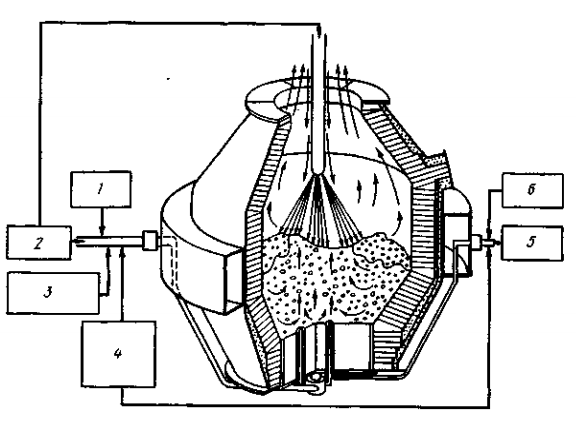

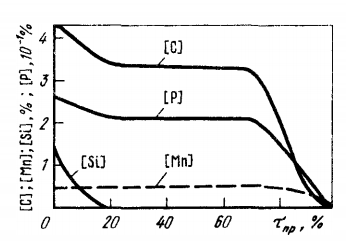

На рисунке 2 показана схема процесса KMS. Конвертер KMS (по названиям немецких заводов и фирм: Kldckner, Maxhiitte и слова Stahlhersteelung) оборудован фурмой для подачи снизу порошка угля или кокса, газообразных или жидких углеводородов, кислорода, сжатого воздуха, аргона, азота, а также извести. Для подачи в ванну порошкообразных реагентов (угля или извести) используют фурмы типа труба в трубе с углеводородной защитой. Процесс KMS включает следующие стадии: 1) нагрев загруженного в конвертер лома топливом, подаваемым совместно с кислородом через донные фурмы; 2) дожигание (частичное) в полости конвертера выделяющейся из ванны СО до СО2 путем подачи кислорода через верхнюю или через дополнительные боковые фурмы; 3) вдувание в расплав теплоносителя (коксовой или угольной пыли). Одновременные инжекция в расплав твердого топлива и перемешивание ванны инертным газом обеспечивают высокую эффективность теплообмена. Интенсивное перемешивание металла со шлаком и большая площадь поверхности контакта извести с расплавом обеспечивают хорошие условия десульфурации и дефосфорации. Характер изменения содержания примесей по ходу процесса КМ8 показан на рисунке 3.

1 — шлакообразующие; 2— кислород; 3 — сжатый воздух; 4— азот или аргон; 5— углеводород; 6— кокс или уголь

Рисунок 2 — Схема KMS-процесса

Горизонтальные участки на кинетических кривых соответствуют продолжительности вдувания твердых углеродсодержащих материалов. Примером процесса,основанного на подаче снизу совместно с кислородом газообразного топлива, может быть процесс Ф-ИЧМ, схема которого показана на рисунке 3. Способ предусматривает также возможность использования для продувки порошкообразного угля. ДМетИ, ЦНИИЧМ и НПО «Тулачермет» разработан процесс передела в конвертерах большой массы лома, включающий следующие элементы: подогрев металлолома в конвертере до 600—800 °С путем подачи в конвертер через донные, боковые и верхнюю фурмы кислорода (воздуха) и природного газа, сжигания природного газа и твердого кускового углеродсодержащего топлива; последующую продувку жидкой ванны кислородом через днище и верхнюю фурму с частичным дожиганием СО до СО2 при помощи верхней фурмы; продувку металла нейтральным газом (аргоном или азотом) через донные фурмы перед выпуском. Дополнительным резервом увеличения приходной части теплового баланса может быть подогрев газов, вводимых в конвертер.

Рисунок 3 — Изменение состава металла по ходу плавки при КМS-процессе (τПр — продолжительность продувки)

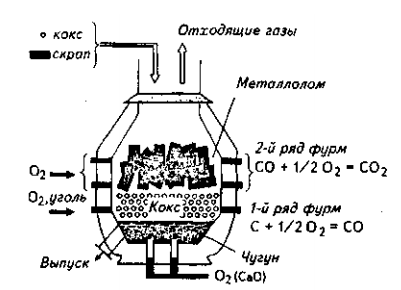

Фирма Sumitomo Metal Ind. (Япония) разрабатывает процесс, названный PSM (Process-Scrap-Melting): на слой кускового кокса загружается скрап (рисунок 4). Получают чугун, содержащий -4,5 % С и менее 0,03 % S. Отходящие газы, нагревая скрап, охлаждаются.

Рисунок 4 — Схема PSM-процесса

Сотрудниками ДМетИ, ЦНИИЧМ и НПО «Тулачермет» разработан процесс передела в конвертерах большой массы лома, включающий следующие элементы:

- подогрев металлолома в конвертере до 600-800 °С путем подачи через донные, боковые и верхнюю фурмы кислорода (воздуха) и природного газа, а также сжигания природного газа и твердого кускового углеродсодержащего топлива;

- последующую продувку жидкой ванны кислородом через днище и верхнюю фурму с частичным дожиганием СО до СО2 при помощи верхней фурмы;

- продувку металла нейтральным газом (аргоном или азотом) через донные фурмы перед выпуском.

При рассмотрении всех аспектов решения проблемы переработки в конвертерах больших масс лома необходимо учитывать следующие сложности:

- Локальный перегрев, расплавление и испарение шихты при подаче кислородных струй на поверхность нагретой до высоких температур твердой металлошихты. При этом возрастают угар и пылевынос, ухудшаются условия службы огнеупоров. Возможны также выбросы вредных соединений.

- Содержание в угле серы и азота при использовании в качестве теплоносителя угля.

- Чистота выплавляемой в конвертере стали в значительной мере определяется чистотой лома, прежде всего по содержанию примесей цветных металлов.

- Продолжительность плавки при предварительном подогреве лома заметно возрастает.

Расчеты и накопленный опыт показывают, что при введении в состав завалки или при вдувании по ходу плавки таких теплоносителей, как каменный уголь, коксик, антрацит и т. п., расход лома без снижения производительности может быть увеличен до 30-35 %. При большем увеличении необходимо изменение конструкции агрегата и его производительности. Если это оправдано экономическими расчетами, то возможна работа и на 100 % твердой шихты. Например, фирма » Krupp» разработала технологию COIN (Coal-Oxygen-Injection), также основанную на вдувании в конвертер угля и использовании кислорода для продувки и дожигания СО.

По расчетным данным, при 100 % лома в шихте расход угольной пыли может составлять 180-200 кг/т стали, расход кислорода — 230—240 м3 /т стали. Для переработки лома можно использовать другие агрегаты, более приспособленные для этого, прежде всего шахтного типа (металлургические вагранки, доменные печи). Так, например, на одном из заводов Франции использован процесс, названный SIFF, который предусматривает выплавку в доменной печи чугуна из металлолома и продувку этого чугуна в конвертере комбинированного дутья. При плавке на шихте из металлолома расход кокса и флюсов невысок, к.п.д. шахтной печи высокий, степень усвоения железа шихты также велика, чугун, выплавленный из металлолома, характеризуется повышенным содержанием таких примесей, как никель, медь, олово, молибден.

До сих пор для переработки больших масс металлолома использовали дуговые и мартеновские печи. Эффективность использования конвертера для переработки лома еще точно не установлена.