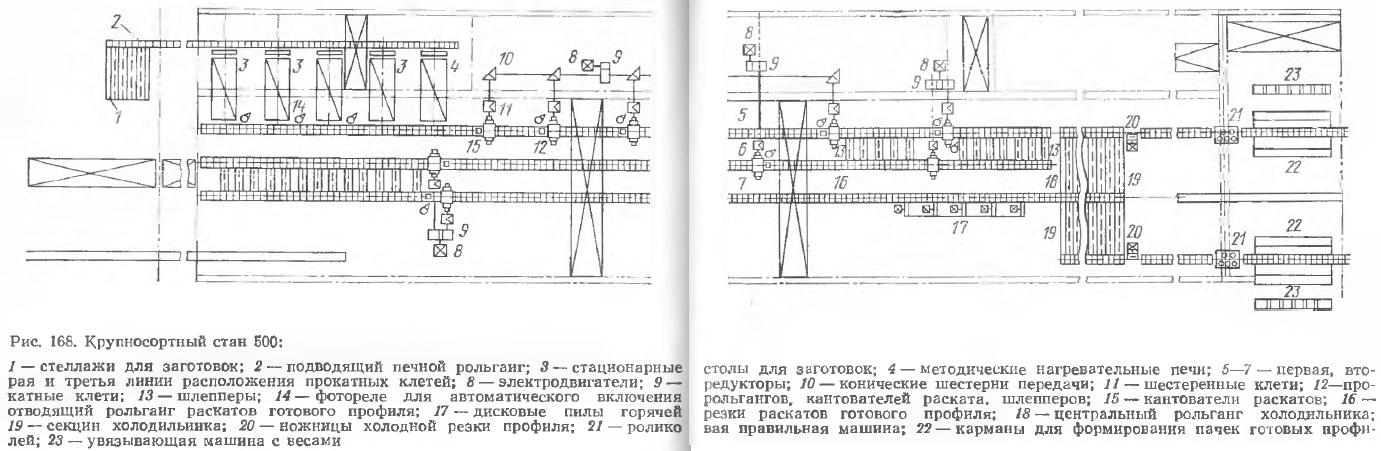

Крупносортный стан 500 (рис. 168) рассчитан на производительность 1 млн. т/год. В состав стана входит следующее оборудование. Для приема заготовок установлены стеллажи шлепперного типа. Нагрев заготовок осуществляют в пяти двухзонных методических печах, работающих на газовом топливе, с торцовой задачей и выдачей заготовок и с двусторонним подогревом.

Стан состоит из девяти клетей, расположенных на трех параллельных линиях: на первой линии — пять клетей, на второй — три клети, на третьей — одна чистовая клеть. После IV и перед VII, после V и перед VI, после VIII и перед IX клетями установлены передаточные швеллеры, соответственно предназначенные для перемещения, передачи раската с одной линии прокатки на другую. Перед клетями установлены кантователи. На линии отводящего рольганга имеются пять дисковых пил горячей резки салазкового типа. Для охлаждения металла за пилами установлен двусторонний холодильник цепного типа. У секций холодильника размещены ножницы холодной резки готового металла и роликовые правильные машины консольного типа. Для оформления пачек готовой продукции служат карманы и вязальные машины.

Технологический процесс прокатки профилей осуществляют следующим образом. Подготовленные заготовки после удаления поверхностных дефектов подают с помощью кранов на стеллажи (см. рис. 168), с которых шлепперами или партиями заготовки передают на подводящий печной рольганг. Далее заготовка поступает к нагревательным печам, против которых на линии рольганга установлены подъемные столы, поднимающие партию заготовок на уровень стационарных столов. Эти заготовки сталкивают толкателями на стационарные столы и подают в рабочую зону нагревательной печи.

В зависимости от марки стали придерживаются следующего диапазона температур при нагреве металла, °С:

По мере проталкивания заготовок вдоль печи последние подают на линию печного рольганга и транспортируют на первую линию расположения клетей стана.

В зависимости от схемы прокатки раскат может быть подвергнут обжатию либо в четырех клетях, либо в пяти. Затем его передают на вторую и третью линии прокатки и, таким образом, из последней клети выходит раскат готового профиля определенной длины. Скоростной режим прокатки в зависимости от профиля колеблется в пределах 3,0— 7,35 м/с; температура конца прокатки составляет 850—950 °С. После IX клети раскаты собирают в партию (5—7 раскатов). Если раскат данного профиля должен подвергаться резке на мерные длины с помощью пил горячей резки или поштучно, он подается на центральный рольганг холодильника. Дисковые пилы горячей резки устанавливают на расстоянии, соответствующем необходимой длине реза. Затем раскат партиями определенной длины подают на центральный рольганг холодильника и сдвигают на правую или левую секцию холодильника. Здесь полосы охлаждают и транспортируют к роликовым правильным машинам. После правки полосы сбрасываются в карманы. При наборе пачки соответствующей массы их увязывают с помощью машины. К каждой пачке прикрепляют специальную бирку, на которой указана марка стали, номер плавки, масса пачки, время прокатки и завод-изготовитель.

Резке в горячем состоянии подвергают профили круглой и квадратной сталей больших сечений; в холодном состоянии резка их сопряжена с большими усилиями. Дальнейшие технологические операции выполняют в потоке, как описано ранее.

В 60-х годах были построены линейные станы 650 конструкции ЭЗТМ на Ждановском металлургическом заводе «Азовсталь», Нижнетагильском и Орско-Халиловском металлургическом комбинатах проектной производительностью 750—1200 тыс. т/год; полунепрерывный крупносортный стан 600 на Коммунарском заводе проектной производительностью 1,6 млн. т/год конструкции Ижорского завода и др. Процесс прокатки на станах полностью механизирован: на них предусмотрены поточные линии отделки. Рассмотрим один из установленных крупносортных станов линейного типа.

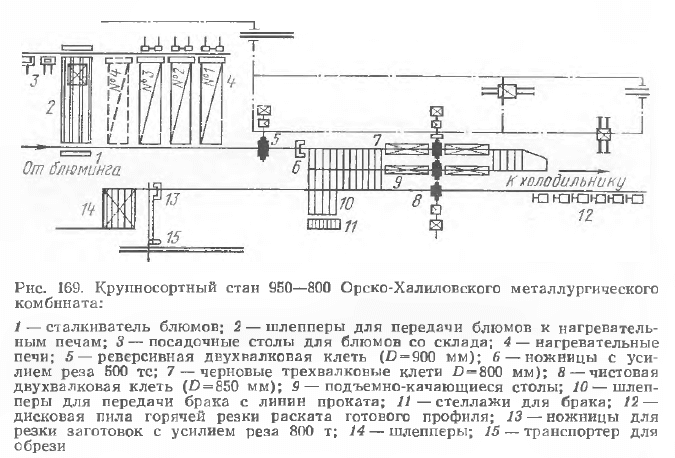

Крупносортный стан 950/800 (рис. 169) состоит из трех методических нагревательных печей, четырех прокатных клетей, ножниц для обрези раската после первой клети, дисковых пил горячей резки, холодильника, роликовой правильной машины и другого оборудования, установленного для отделки готового профиля. Стан рассчитан на производительность 1,2—1,3 млн. т/год. Скорость выхода полосы из последней чистовой клети равна 5,0—10 м/с.

Перед станом работает блюминг. Поэтому в зависимости от прокатываемого профиля блюмы могут подаваться прямым потоком на стан, если качество поверхности вполне удовлетворяет условиям возможной последующей прокатки и качественным показателям готового профиля.

В случае необходимости осуществляют обработку поверхности блюмов, удаляют дефекты, после чего эти блюмы подают к нагревательным печам.

Используют трехзонные методические печи с нижним подогревом, торцовой задачей и выдачей блюмов, работающие на природном газе, характеризуемом средней теплотой сгорания 36,1 МДж/м3. В печи предусмотрены пять регулируемых зон. При данной калорийности топлива и производительности печи 110 т/ч расход топлива составляет 8400 м3/ч.

Выдаваемые из печи блюмы транспортируют к первой реверсивной двухвалковой клети с диаметром валков 950 мм. В этой клети, являющейся по существу малым блюмингом, блюм прокатывают за пять-семь проходов в раскат определенных размеров и сечения. Далее на линии рольганга установлены ножницы с усилием резания 5 мн, которые обрезают передний и задний концы раската, а при необходимости режут раскат после первой клети на мерные длины. После первой клети раскат задают последовательно в первую черновую трехвалковую клеть, где выполняют 3—5 проходов; затем во вторую черновую трехвалковую клеть, где проводят три прохода, после этого раскат задают в чистовую двухвалковую нереверсивную клеть с диаметром валков 850 мм. В этой клети осуществляют только один проход, назначение которого состоит в окончательном оформлении профиля.

Раскат готового профиля подают к дисковым пилам горячей резки, где разрезают на мерные длины и транспортируют далее к холодильникам. На этом стане применяют односторонние холодильники цепного типа. После охлаждения готового профиля его подвергают правке на правильной машине, у которой вместо роликов установлены валки с двумя опорами. Правленый профиль поступает на специальные стеллажи, с которых его снимают, укладывают в пакеты, взвешивают и складируют.

Если в потоке требуется выполнить термообработку готового профиля, его подают в специальные термические печи, установленные в общей технологической цепи расположения оборудования.

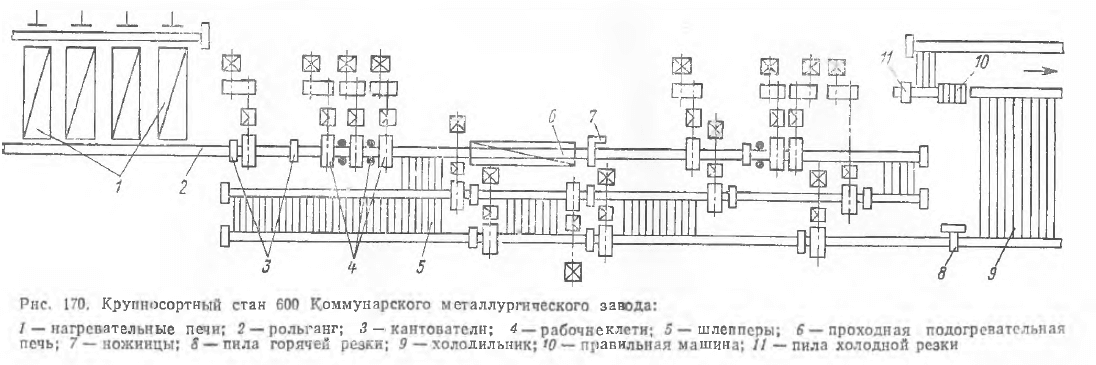

Полунепрерывный крупносортный стан 600 (рис. 170) является самым производительным в мире. Семнадцать рабочих клетей — двухвалковых с горизонтальными и вертикальными валками диаметром 850, 730 и 580 мм — расположены в трех параллельных линиях, что способствует хорошей маневренности, технологичности при прокатке и сокращению простоев стана. В первой линии стана расположены две непрерывные группы: первая из пяти рабочих клетей и вторая из трех. Остальные рабочие клети расположены последовательно.

Особенностью стана является применение рабочих клетей с вертикальными валками, приводимыми от четырех вертикально расположенных электродвигателей мощностью 300 кВт с частотой вращения 12,5—16,7 с-1. Разработанная схема привода обеспечивает передачу мощности электродвигателей к каждому валку. Это способствует улучшению эксплуатационных качеств и уменьшению габаритов и массы рабочей клети.

Чистовая рабочая клеть 580 с горизонтальными валками имеет станины открытого типа, но с жесткими клиновыми соединениями стоек и крышки, обеспечивающими жесткость, близкую к жесткости станин закрытого типа. Рабочие валки вращаются в радиально-упорных подшипниках жидкостного трения. Уравновешивание верхнего горизонтального валка осуществляется пружинами, вмонтированными в подушки нижнего валка. Нажимной механизм верхнего валка с приводом от электродвигателя постоянного тока создает усилие на нажимные винты, рассчитанное на поджатие валка в процессе прокатки, и поддерживает скорость перемещения винтов, равную 0,8 мм/с. Для установки нижнего валка применено нажимное устройство с ручным приводом.

Для кантовки раската профиля установлен универсальный кантователь с кантующей втулкой, позволяющий осуществлять поворот раската на любой угол в пределах 90° как без смещения, так и со смещением его по ширине рольганга.

Новая система резки, состоящая из 10 дисковых пил, позволяет совместить во времени транспортирование и резку, в результате чего стала возможной резка по одному раскату длиной 96 м при ритме резки, равном 12 с.

На крупносортном стане 600 предусмотрены три отдельных участка: доотделки сортового проката на правильном прессе и пиле холодной резки; отделки рельсов; отделки круглого проката. Этот стан представляет собой сочетание двух станов: заготовочного и сортового. Это объясняется тем, что на металлургическом заводе, где этот стан установлен, блюминг не имеет непрерывного заготовочного стана. Прокатывать слитки в заготовку (блюмы) только на блюминге крайне нецелесообразно, тем более в условиях, когда блюминг должен прокатывать еще и слябы. Поэтому для получения необходимой заготовки заготовочный стан установлен перед сортовым и, таким образом, в рассматриваемом сочетании оба они представляют собой единую систему, а в целом — цех.

Заготовочный стан, состоящий из шести клетей, имеет отдельно установленную первую клеть, а остальные пять клетей составляют непрерывную группу. Такое расположение первой клети обеспечивает свободный выход раската и его кантовку перед задачей в последующую непрерывную пятиклетьевую группу заготовочного стана. Верхняя горизонтальная грань переходит в боковую вертикальную и, таким образом, в процессе прокатки от нее свободно отделяется окалина.

Дальнейшая прокатка на сортовом стане заготовки необходимых размеров, полученной после заготовочного стана, требует повышения температуры. Для этой цели установлена проходная подогревательная печь длиной 107 м. После подогревательной печи расположена клеть с горизонтальным расположением валков. Это решение связано со следующими технологическими соображениями. В сортамент стана входит много фасонных профилей, прокат которых требует разрезной заготовки (двутавровых балок, швеллеров, рельсов и др.). Разрезную заготовку на заготовочном стане получить нельзя, поскольку он предназначен только для уменьшения сечения заготовки, поступающей с блюминга. Более того, для широкого сортамента фасонных профилей требуется и несколько размеров разрезных заготовок. Вот почему технологически необходимо отделение первой клети: в ней получают разрезную заготовку при свободном уширении или в калибрах. В данном случае важно, чтобы эта заготовка имела максимальные требуемые размеры; это и. обеспечивается первой клетью.

Далее установлена трехклетьевая непрерывная группа; первая клеть с вертикальным расположением валков обеспечивает максимальную технологичность стана в целом. При получении разрезной заготовки любой ширины, выходящей из первой клети, необходимая ширина обеспечивается боковым обжатием вертикальными валками; создается- известная универсальность стана. Расположение клетей на трех параллельных линиях с распределением клетей на каждой линии и соединением линии шлепперами позволяет рационально использовать основное оборудование.

В состав крупносортного стана 600 входит уникальное оборудование по отделке готовой продукции с учетом всего прокатываемого сортамента. Рассмотренный стан с линейным расположением клетей является одним из группы станов такого типа, в том числе и специализированных.

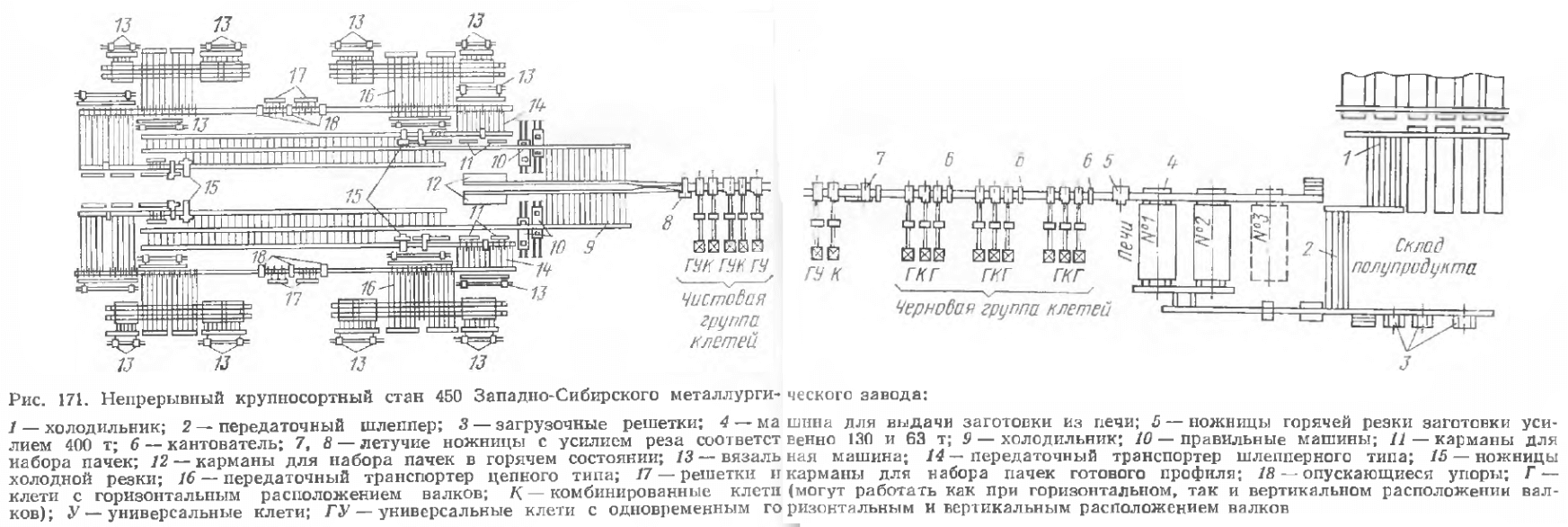

Непрерывный крупносортный стан 450 (рис. 171) конструкции ВНИИметмаша, ЭЗТМ и УЗТМ проектной производительностью 1,5 млн. т/год установлен на Западно-Сибирском металлургическом заводе. По составу оборудования, расположению клетей и технологическому процессу данный стан является единственным в мировой практике. Используют исходную заготовку’ квадратного и прямоугольного сечений размером 150×150; 135×200, 150×200; 160×270 мм; длина заготовки массой 0,7—4,7 т находится в пределах 4—12 м.

На стане установлены две нагревательные печи. Черновые клети образуют три группы, по три клети в каждой, из которых крайние с горизонтальным расположением валков, а средняя (комбинированная) может работать с установкой валков как в горизонтальном, так и в вертикальном положении. Перед первой трехклетьевой непрерывной группой установлены ножницы для резки заготовки на определенную длину. Усилие резания ножниц составляет 400 т. Перед каждой трехклетьевой непрерывной черновой группой предусмотрены кантователи.

Чистовая непрерывная группа состоит из семи клетей. Клети здесь также различны по своему конструктивному исполнению и назначению соответственно расположению валков: I, IV и VI — комбинированные (К), остальные клети с горизонтальным расположением валков и универсальные (Г, У). В них осуществляют обжатие полок двутавровых балок и швеллеров с обеспечением параллельности граней. Перед чистовой группой клетей установлены летучие ножницы с усилием резания 1,30 МН после чистовой группы — с усилием резания 0,63 МН.

Скорость прокатки на стане равна 4—12 м/с; средняя производительность в зависимости от профиля составляет 180—300 т/ч.

Для охлаждения раскатов готового профиля установлен двусторонний холодильник, при этом каждая секция (сторона) холодильника может работать самостоятельно. С каждой стороны холодильника находятся по две линии отводящих рольгангов, на каждой из них установлено по два однотипных агрегата: две роликовые правильные машины (одна в работе, другая в резерве), двое ножниц холодной резки (одни в работе, другие в резерве). Для дополнительной обработки готового профиля служат ножницы холодной резки, собирательные карманы, решетки, машины для увязки пакетов и другое вспомогательное оборудование.

Рассмотрим работу оборудования крупносортного стана 450 по ходу технологического процесса прокатки. Заготовка на стан может подаваться в холодном состоянии или предварительно подогретой в печах до 300—800 °С. Затем она передается через холодильник шлепперами к методическим нагревательным печам. Нагрев металла осуществляют в трехзонных методических печах, работающих на газовом топливе с торцовой задачей и выдачей заготовок. Подина снабжена шагающими балками. Печь может загружаться в два ряда (при длине заготовки от 4 до 6 м) и в один (при длине заготовки свыше 6 м). Садка печи при расположении заготовок на подине с шагом 400 мм составляет примерно 68 заготовок массой 320 т. Нагретую заготовку выдают из печи с помощью машины, укладывают на подпечной рольганг и транспортируют к первой непрерывной группе черновых клетей.

Если обнаруживается брак переднего или заднего концов заготовки, возникает необходимость в порезке ее на части, при этом включаются в работу ножницы.

В черновых непрерывных группах клетей комбинированные клети могут работать и при горизонтальном расположении валков. В чистовой группе универсальные клети включаются в работу при прокатке фасонных профилей; при прокатке других профилей они могут работать как обычные клети с горизонтальным расположением валков.

Раскат, выходящий из чистовой клети, подвергают резке на мерную длину соответственно рациональному раскрою ножницами, установленными за последней чистовой клетью.

Раскаты поступают на двусторонний холодильник длиной 120 м с регулируемым шагом перекладывания охлаждаемых полос и устройством, обеспечивающим выдачу на любой из двух отводящих рольгангов одновременно по две полосы с заданными расстояниями между ними, что позволяет разделить единый до холодильника поток металла на четыре параллельные потока отделки готового проката. После охлаждения на холодильнике раскаты проходят технологические операции: правку, резку на мерные длины, пакетирование, увязку пакетов, взвешивание и складирование.

Установленные восемь правильных машин для правки фасонных и круглых профилей работают в режиме запуска: входная скорость 1,4 м/с, скорость правки регулируется в пределах 2—6 м/с. Четверо ножниц холодной резки с усилием резания 6,30 МПа при длине ножа 1000 мм и его ходе 240 мм рассчитаны на 360 резов в 1 ч при нормальном цикле между резами 10 с.

В отделочном оборудовании в потоке предусмотрены два инспекторских стеллажа для полосы длиной до 25 м и два — для полос малой длины. Эти стеллажи предназначены для дополнительного осмотра отдельных полос, на которых заметны признаки брака. Установлено восемь пакетирующих устройств, в числе которых две секции длиной по 12 м, рассчитанные на полосы длиной 6—12—24 м. Диаметр пакета равен 250—500 мм. Для увязки пакетов установлены 32 пакетовязальные машины; взвешивание осуществляют на 16 весах, рассчитанных на полосы длиной 12—24 и 6—12 м. Цена деления на весах 10 кг; цикл взвешивания 10 с.

Кроме того, стан обслуживают установки для продольной правки отдельных полос и для правки и порезки профилей больших сечений с точностью правки 1 мм/м. Работа оборудования и выполнение технологических операций максимально автоматизированы, что исключает применение ручного труда, стабилизирует ритм работы всего стана.