Одним из направлений совершенствования процессов производства проката в настоящее время является создание литейно-прокатных агрегатов. В состав такого агрегата входят: машина непрерывного литья заготовок (блюмовая, слябовая или сортовая) устройства для передачи непрерывнолитой заготовки, печь для подогрева и непосредственно прокатный стан (соответствующего типа) со всем технологическим оборудованием.

Преимущества литейно-прокатных агрегатов

При применении такой технологии удаётся практически полностью использовать первичную теплоту непрерывнолитой заготовки для ее деформации, что существенно экономит энергоресурсы на нагрев. Также исключается промежуточное складирование заготовок, что значительно повышает производительность стана (до 25%) и эффективность использования оборудования.

Еще одним преимуществом литейно-прокатных агрегатов является компактное расположение оборудования, что требует меньших производственных площадей и капитальных затрат на строительство (до 1,5 раза).

Следует также отметить, что обжатие литого металла в таком совмещенном процессе способствует улучшению качества поверхности и структуры литых заготовок. При совмещении процессов разливки и прокатки снижается себестоимость проката благодаря повышению выхода годного (на 2%) и сокращению расходов по переделу.

На литейно-прокатных агрегатах можно получить заготовки различных профилей, в том числе малых сечений без снижения производительности завода, так как сталь разливают в кристаллизатор одного наиболее выгодного размера, под который разработаны все схемы калибровок прокатного стана.

Однако в вопросе совмещения МНЛЗ и прокатного стана существует ряд проблем, таких как согласование скоростей непрерывной разливки и входа металла в первую клеть прокатного стана, которые различаются в несколько раз, а также вопросы обеспечения высокого качества непрерывнолитой заготовки в связи с отсутствием возможности его регулирования на стыке этих двух агрегатов.

Решение вопроса согласования скоростей разливки и входа металла в первую клеть стана обусловило появление нескольких возможных вариантов схем состыковки этих двух агрегатов:

- прямая состыковка с резкой слитка перед задачей в проходную печь (или без резки);

- состыковка с использованием устройств для интенсивной пластической деформации (планетарные клети и т.д.) в первом проходе;

- состыковка с использованием высокоскоростных МНЛЗ: валковых, ленточных, роторных и т.д.;

- состыковка сортового стана с слябовой МНЛЗ с поперечной резкой сляба на заготовки или прокаткой сляба «на ребро».

Рассмотрим несколько типов сортовых литейно-прокатных агрегатов с различными вариантами совмещения МНЛЗ и прокатного стана.

Сортовые литейно-прокатные агрегаты

Сортовой ЛПА завода Электросталь

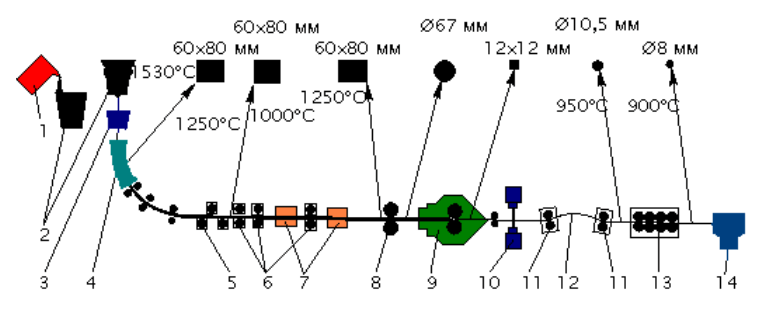

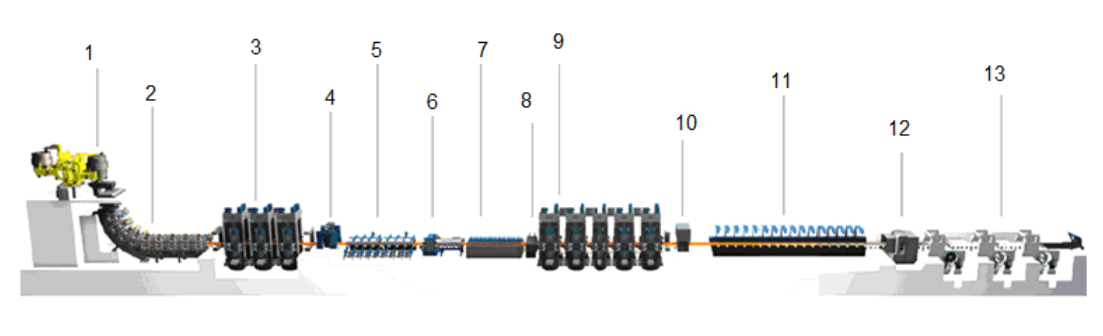

Данный ЛПА установлен на заводе «Электросталь» (Россия) и используется для производства катанки из специальных сталей и сплавов (рис. 64). Состыковка МНЛЗ с прокатным станом выполнена в нем по варианту №2.

Плавка стали производится в индукционной печи, которая работает на твердой металлошихте. Полученный металл из разливочного ковша, подается в промежуточный ковш и далее — в МНЛЗ радиального типа, которая отливает металлическую заготовку сечением 60×80 мм. После затвердевания заготовки с помощью правильно-тянущего устройства попадают в тянущие ролики и подогреваются в индукторе до 1200 ºС.

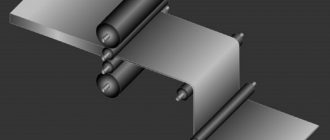

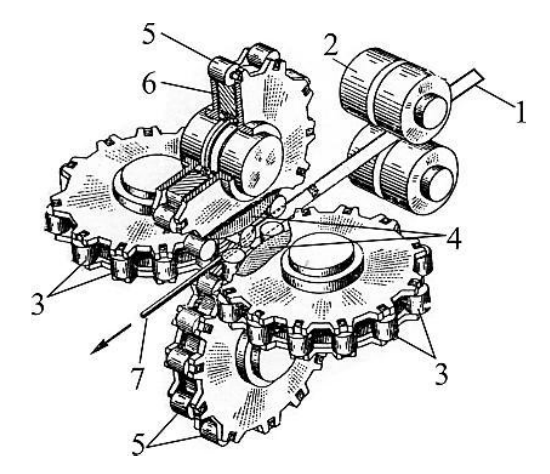

Далее заготовка поступает в обжимную (задающую) клеть, где прокатывается в круг диаметром 67 мм. Далее в планетарной клети производят 50-кратную вытяжку. В планетарной клети (рис. 65) установлено две пары опорных валков (горизонтальных и вертикальных) большого диаметра, вокруг которых расположено много рабочих валков малого диаметра.

Такая конструкция клети обеспечивает очень большую вытяжку. Вследствие больших деформаций в клети происходит интенсивный разогрев металла — его температура повышается на 100…150 ºС. Из чистовой группы клетей выходит катанка диаметром 10,5 мм, а для получения катанки диаметром 8 мм имеется четырехклетевой блок с расположением клетей под углом 45º, что позволяет исключить кантовку заготовок.

Примененная технология, по сравнению с традиционной многоступенчатой технологией, дает возможность сократить технологический цикл в 100 раз и более чем в 3 раза снизить расход энергии на подогрев металла.

При этом себестоимость катанки снижается примерно на 20%, а из железохромалюминиевых сплавов — в 5 раз. Таким образом, за счет применения планетарного стана удалось совместить низкую скорость разливки стали и высокую скорость прокатки заготовки.

Сортовой ЛПА завода «Luna»

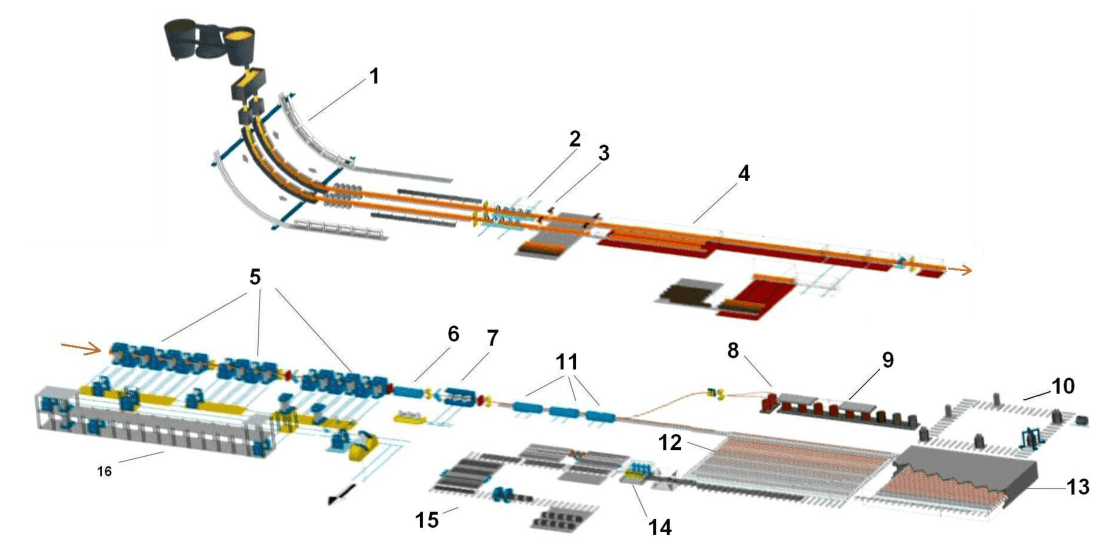

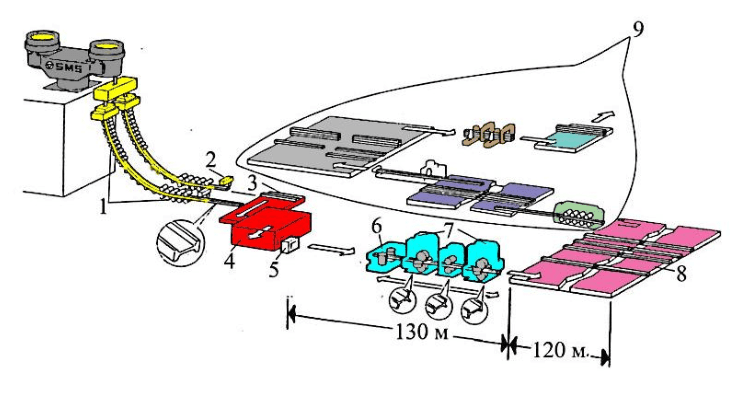

Одним из последних сданных в эксплуатацию ЛПА для производства круглых и квадратных профилей является ЛПА, разработанный фирмой «Danieli» (Италия) и построенный на заводе «Luna» фирмы «Acciaierie Bertoli Safau» («ABS») в Удине (Италия). В нем совмещение МНЛЗ и прокатного стана выполнено по варианту №1. ЛПА производит: круглые профили диаметром 2…100 мм и квадратные со стороной 40…100 мм — в прутках; круглые профили диаметром 15…50 мм — в бунтах. Годовая производительность — 500 тыс. т.

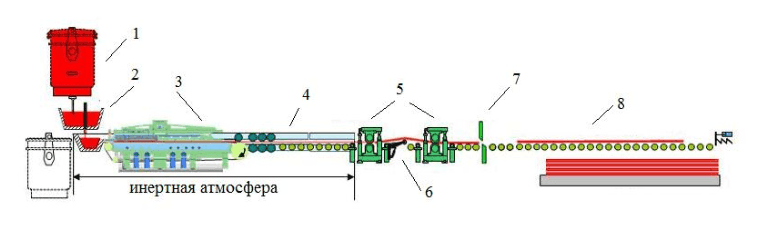

Схема расположения оборудования ЛПА показана на рис. 66. В ЛПА используется двухручьевая МНЛЗ (расстояние между ручьями два метра, номинальный радиус изгиба 9 м). МНЛЗ может работать на два или один ручей, в зависимости от требуемого объема производства.

Сечение отливаемых заготовок 200×160 мм. МНЛЗ оборудована механизмом замены поддерживающих роликов, которая занимает не более 10 мин. Скорость литья заготовок (м/мин): для углеродистой стали — 6; цементируемой — 5,5; пружинной — 5; микролегированной (бором и ванадием) — 4,5; подшипниковой — 4; коррозионностойких — 3,5.

Выходной участок каждого ручья МНЛЗ до тоннельной печи оборудован теплоизолирующими туннелями, которые позволяет уменьшить потери тепла.

Непосредственно за МНЛЗ установлены закалочные камеры, поскольку без промежуточной закалки невозможно выполнять прямую прокатку цементируемой и раскисленной алюминием низко- и среднеуглеродистой стали. Далее следуют ножницы для порезки непрерывного слитка.

Между МНЛЗ и прокатным станом расположена роликовая тоннельная печь общей длиной 125 м, которая имеет две секции и используется для выравнивания температуры, как в поперечном сечении, так и по длине непрерывнолитого блюма.

Первая секция печи длиной 65 м, расположена непосредственно за ножницами в две линии и используется для нагрева. Она принимает непрерывнолитые блюмы и работает с одним или с двумя ручьями, в зависимости от марки разливаемой стали и применения бесконечного или полубесконечного режима прокатки. При работе с МНЛЗ с двумя ручьями печь является своеобразным накопителем блюмов, если это требуется по циклу процесса.

Вторая секция — томильная. Она расположена непосредственно перед прокатным станом и предназначена для обеспечения бесконечного режима работы (при бесконечной длине непрерывнолитой заготовки с линии I) или полубесконечного режима (с получением заготовок поочередно с линий I и II).

ЛПА может работать в двух режимах: бесконечном и полубесконечном. При использовании бесконечного режима длина заготовки может изменяться от 14 м и до бесконечности без какой-либо разделительной резки между машиной непрерывного литья и прокатным станом, что обеспечивает бесконечную прокатку через проходную печь. В этом случае работает только один ручей МНЛЗ.

При использовании полубесконечного режима одновременно работают оба ручья МНЛЗ, а непрерывнолитые блюмы режутся на длину 45 м и поочередно посылаются в проходную печь. В этом случае печь действует и в качестве буфера между МНЛЗ и прокатным станом.

Прокатный стан состоит из 17 клетей, размещенных в черновой, промежуточной и предчистовой группах. Расположение клетей в группах непрерывное с чередованием клетей с горизонтальными и вертикальными валками. Клети бесстанинного типа. На участке стана имеется пять гидросбивов и пять ножниц. За клетями предчистовой группы расположена линия охлаждения, которая обеспечивает температуру конца прокатки после редукционно-калибровочного блока в пределах 700…1000ºС для прутков диаметром менее 40 мм и в пределах 800…950ºС для всех остальных прутков.

Далее установлен трехвалковый редукционно-калибровочный блок конструкции фирмы «Kocks». Стан и блок оснащены системой автоматического регулирования размеров раскатов и устройств для обнаружения дефектов проката в технологическом потоке в горячем состоянии.

Участок окончательного охлаждения имеет длину 90 м. Возможны три режима охлаждения для круглых профилей диаметром 20…90 мм:

- снижение температуры проката до оптимального значения для подачи его на холодильник или в печь для отжига;

- ускоренное охлаждение с температуры конца прокатки до температуры 550 ºС без закалки;

- прямая закалка с температуры конца прокатки, обеспечивающая сквозную закалку прутка до его сердцевины.

Листовые литейно-прокатные агрегаты CSP

Существует большое количество конструкций листовых литейно-прокатных агрегатов, которые получили существенно большее распространение чем сортовые ЛПА. Они отличаются как по составу оборудования, так и по толщине сляба. Различают тонкослябовые (толщина отливаемого сляба 50…80 мм), среднеслябовые (100…150 мм) и толстослябовые (180…250 мм) ЛПА. В основном, в последнее время развитие получили тонкослябовые ЛПА.

Фирма Schloemann Siemag, разработала технологию CSP (Compact Strip Production — компактное производство полосы), которая уже успешно внедрена на около тридцати ЛПА по всему миру.

Основные принципы технологии CSP

Все установки CSP предусматривают резку сляба и его передачу на стан с использованием в качестве промежуточного накопителя протяжной роликовой печи, предназначенной для согласования различных рабочих скоростей МНЛЗ и прокатного стана, таким образом, их совмещение выполнено по варианту №1.

Основная идея компоновки оборудования линии CSP основана на том, что при разделении сляба на заготовки фиксированной длины (45…50 м) и соответствующем выборе протяженности проходной печи (120 м) прокатный стан становится независимым от МНЛЗ, что позволяет повышать скорость сляба для задачи в первую клеть. Толщина отливаемых слябов на агрегатах CSP в зависимости от конструкции конкретного агрегата может составлять 40…90 мм.

По расположению оборудования существует несколько вариантов компоновки линии CSP.

Одноручьевой литейно-прокатный агрегат

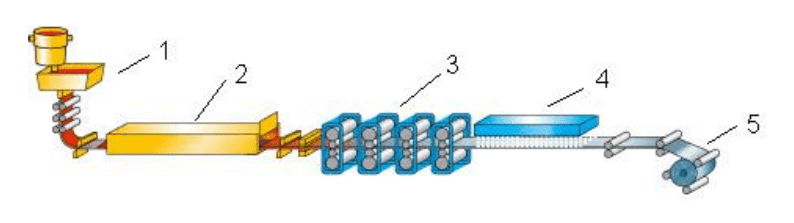

Схема одноручьевого агрегата CSP показана на рис 67. На МНЛЗ вертикального типа с изгибом сляба внизу на 90° получают тонкие (толщиной 50 мм) слябы.

охлаждения; 5-моталка

Заготовка, выходящая из МНЛЗ со скоростью 5,5 м/мин, с помощью маятниковых ножниц разрезается на слябы заданной длины, которые подаются с постоянной скоростью в роликовую печь. Роликовая печь имеет две зоны: зону нагрева и зону выдержки для выравнивания температуры по сечению.

После выхода из печи сляб разгоняется до скорости подачи в первую клеть прокатного стана. Перед прокаткой заготовку очищают от окалины гидросбивом.

Прокатный стан в базовом варианте состоит из 4-х клетей и обеспечивает обжатие в отдельных проходах до 70%. Благодаря этому для всех легкодеформируемых сталей при ширине сляба менее 1350 мм прокатка лишь в четырех клетях обеспечивает достижение минимальной конечной толщины полосы 2,3 мм.

При большей ширине или для достижения меньшей толщины полосы необходимо увеличить число клетей. Например, в настоящее время в составе ЛПА с технологией CSP применяются и 6-ти клетьевые прокатные станы, которые могут обеспечить минимальную толщину прокатанной полосы 1…1,2 мм.

После выхода из последней прокатной клети полоса попадает в установку ускоренного охлаждения и сматывается на моталке.

Двухручьевой литейно-прокатный агрегат

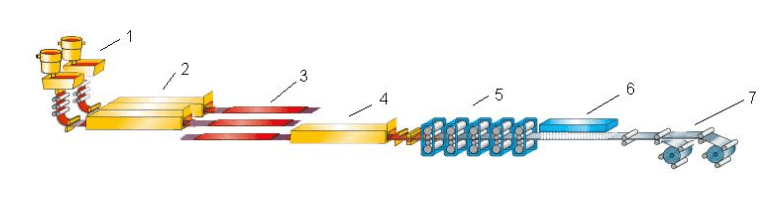

Двух и трехручьевые ЛПА CSP разработаны для повышения производительности и позволяют более эффективно использовать прокатный стан. В двухручьевом агрегате (рис. 68) производительностью 1,5 млн. т в год в обеих печах подогрева за МНЛЗ предусмотрены накопители, предназначенные для поперечной транспортировки непрерывнолитого сляба в линию прокатки.

Транспортировка производится с помощью тележек, способных перемещаться перпендикулярно оси прокатки. Такие накопители позволяют принимать слябы и направлять их в прокатный стан в любой последовательности.

Для получения конечной толщины 2,5 мм при ширине проката 1350 мм вследствие удвоенного объема производства необходима установка пяти или шести прокатных клетей. Соответственно скорость прокатки на выходе увеличивается, в связи с чем необходимо увеличение длины участка охлаждения и установка двух моталок.

Литейно-прокатный агрегат со станом Стеккеля

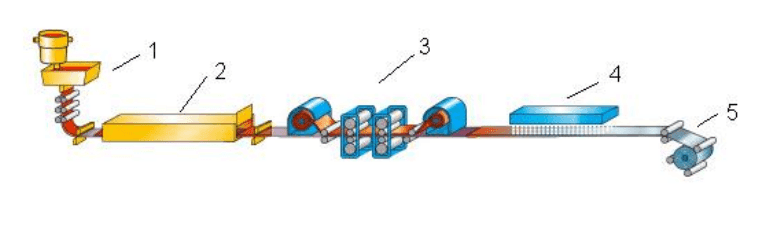

Технологический принцип компактного агрегата CSP позволяет использовать в качестве прокатного стана не непрерывный стан а реверсивную клеть. На рис. 69 представлена наиболее компактная и требующая наименьших капитальных вложений одноручьевая линия, снабженная реверсивной клетью с двумя печными моталками (так называемый «стан Стеккеля»).

В таком стане полоса после первого прохода сматывается на моталку в печи, которая расположена за прокатной клетью. После прокатки всей длины раската, стан реверсируется, полоса разматывается с моталки и задается в другую моталку, которая расположена перед прокатной клетью. Дальше процесс циклически повторяется.

Установка моталок в печах позволяет компенсировать падение температуры раската во время прокатки. Процесс прокатки исходного сляба толщиной 50 мм предлагается осуществлять за семь проходов до толщины 2,5 мм со скоростью прокатки в последнем проходе 8 м/с. При этом скорость разливки снижена до 4 м/мин, в связи с чем продолжительность отливки заготовки длиной 50 м равна 12,5 мин. Продолжительность цикла прокатки составляет 10 мин. А оставшийся избыток времени 2,5 мин, используется на вспомогательные операции.

Технология CSP постоянно развивается. Уже сейчас введены в эксплуатацию ЛПА с одной и двумя обжимными клетями перед чистовой группой и агрегат с трехручьевой МНЛЗ.

Листовые литейно-прокатные агрегаты ISP

Еще одним вариантом ЛПА является агрегат ISP (In-line Strip Production). В целом компоновка его оборудования похожа на агрегат CSP, но имеет несколько особенностей, которые позволят производить более тонкую полосу.

Тонкие слябы отливаются на МНЛЗ и непосредственно в ней обжимаются в полутвердом состоянии до толщины 50 мм. После выхода из МНЛЗ слябы прокатываются в трехвалковой группе клетей HRM (High Reduction Mill) до толщины 13…17 мм. После чего раскат может убираться с линии, как готовый толстолистовой прокат, или поступать далее в проходную индукционную печь, после которой он сматывается печной моталкой, служащей буфером между черновой и чистовой группами клетей.

Малая скорость прокатки на стане HRM при более горячей сердцевине заготовки способствует равномерности деформации по толщине и получению подката с минимальной разнотолщинностью. На стане HRM ЛПА ISP сердцевина сляба имеет температуру 1500…1400 °С, а поверхность — 1200…1150 °С. Низкое сопротивление деформации срединных слоев выравнивает распределение обжатий по толщине и способствует повышению качества проката.

Схема агрегата ISP приведена на рис. 70. Для получения тонколистовой стали подкат поступает в индукционный подогреватель IH (inductive heater), а затем в одну из двух печных моталок CFS (Cremona furnaces station), из которой после поворота задается в пятиклетевую непрерывную группу прокатных клетей кварто FM (finishing mill).

Перед чистовой прокаткой окалину сбивают водой высокого давления. Полоса, после выхода из чистовой группы подвергается регулируемому охлаждению, а затем сматывается подпольной моталкой. В чистовой группе клетей прокатывают полосы толщиной 1…11 мм, со скоростью до 15 м/с. Прокатанная в непрерывной чистовой группе тонкая полоса благодаря точности размеров и высокому качеству поверхности может в ряде случаев использоваться вместо холоднокатаной.

Следует отметить, что ЛПА ISP работает без потребления топлива, а только на электроэнергии. Экономия энергии по сравнению с использованием газовых печей составляет 50…90 %.

Если типовой ЛПА CSP имеет длину 570 м, то агрегат завода Cremona — всего 180 м, так как в его составе нет длинной проходной туннельной печи. Внешний вид агрегата приведен на рис. 71, на котором вы можете оценить компактность агрегата.

Также разработан агрегат, работающий по технологии бесконечной прокатки полосы производительностью 2 млн. т в год. Агрегат получил имя Arvedi ESP (Endless Strip Production) который установлен на заводе Acciaieria Arvedi S.p.A. в г. Кремона (Италия).

Технология производства полосы на агрегате ISP – ESP следующая. МНЛЗ отливает сляб толщиной 100 мм со скоростью более 3 м/мин. Непосредственно в МНЛЗ сляб с жидкой сердцевиной подвергается «мягкому» обжатию, а затем поступает в черновой трехклетевой блок четырехвалковых клетей. На втором участке ЛПА осуществляют подогрев промежуточной полосы для достижения необходимой равномерности температуры чистовой прокатки.

Третий участок включает пятиклетевую группу клетей кварто и линию для охлаждения полос толщиной от 12 до 0,8 (в перспективе до 0,6) мм с шириной до 1550 мм. На четвертом участке расположены летучие ножницы и три подпольные моталки.

Общая длина ЛПА 190 м. Применение метода бесконечной прокатки сокращает время превращения жидкой стали в горячекатаную полосу с 15 (достигнуто на ЛПА ISP) до 7 мин и создает условия для повышения равномерности механических свойств проката по всей длине и ширине.

Агрегат ВСТ с ленточной МНЛЗ

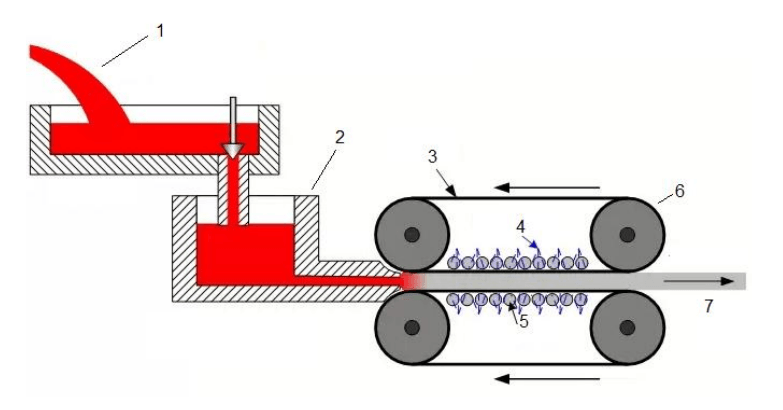

Фирмой SMS разработан литейно-прокатный агрегат с использованием высокоскоростной ленточной МНЛЗ, получивший название ВСТ (belt casting technology). В этом агрегате реализовано совмещение МНЛЗ и прокатного стана по варианту №4. Схема агрегата приведена на рис. 72.

Особенностью ленточной МНЛЗ является высокая скорость разливки – 10…30 м/мин, которая соответствует скорости входа заготовки в первую клеть прокатного стана. В этом случае не требуются буферные устройства для накопления заготовок, что делает такой литейно-прокатный агрегат максимально компактным.

охлаждение ленты; 5 – поддерживающие ролики; 6 – барабаны; 7 – непрерывнолитая полоса

Толщина отливаемой заготовки на МНЛЗ 8…20 мм, ширина – 900…1600 мм. Устройство самой ленточной МНЛЗ приведено на рис. 73. Формирование непрерывнолитой полосы происходит между двумя тонкими стальными лентами, которые натянуты между вращающимися барабанами и охлаждаются изнутри. После выхода из МНЛЗ полоса попадает в зону выравнивания температуры по сечению и через тянущие ролики направляется на прокатный стан, состоящий из 4-х четырехвалковых клетей.

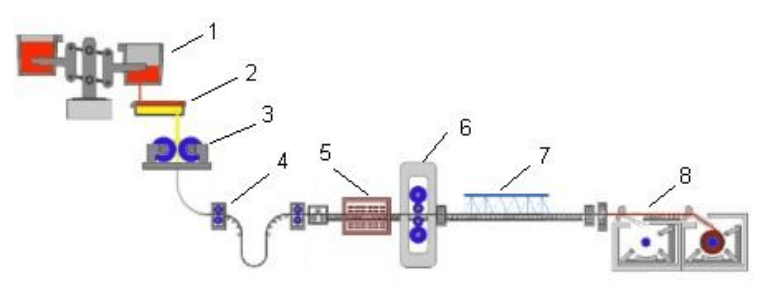

Валковая разливка-прокатка

Валковая разливка-прокатка является одной из наиболее перспективных и энергосберегающих технологий производства тонких полос. Данная технология позволяет отливать полосу максимально приближенную по толщине к готовому изделию, чем сокращает цикл производства и количество оборудования до минимума.

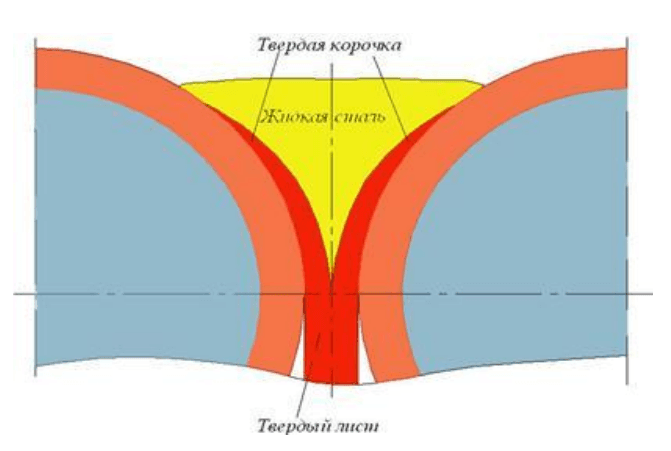

Получение тонкого и особо тонкого плоского проката заключается в формировании полосы непосредственно из жидкого металла путём одновременной кристаллизации и деформации его между двумя вращающимися валками с дальнейшим обжатием в прокатной клети. Схема такого агрегата приведена на рис. 74.

Жидкая сталь при разливке на валковой МНЛЗ поступает в пространство между валками и при контакте с поверхностью валков кристаллизуется, образуя корочки, которые двигаются вместе с поверхностью и выходят из валков в форме листа (рис. 75), толщина которого определяется расстоянием между валками, а ширина – боковыми стенками кристаллизатора, которые могут сдвигаться относительно края бочки валков, тем самым обеспечивая нужную ширину. Максимальная ширина полосы в этом случае будет ограничиваться длиной бочки валков.

Валки кристаллизатора изготавливаются из сплава меди с хромом и охлаждаются водой изнутри. После выхода из кристаллизатора полоса подается в индукционный подогреватель для выравнивания температуры по сечению и прокатывается в прокатной клети для получения меньшей толщины и уплотнения литой структуры. После установки ускоренного охлаждения готовая полоса сматывается в рулоны на моталке.

Технология по проекту «Eurostrip» (Германия, Франция, Италия) предусматривает использование валков-кристаллизаторов диаметром 1500 мм для литья углеродистых и кремнистых сталей. Масса плавки составляет 60…90 т с промежуточными ковшами в 15 тонн. Толщина готовых полос 2…4 мм, ширина — до 1350 мм. Опыт завода в Терни (Италия) показал целесообразность литья сталей с содержанием углерода менее 0,06 %. После прокатки литых полос с обжатиями 25…50 % полосы пригодны для последующей холодной прокатки и для производства сварных труб.

Технологическая схема получения тонкого листа с применением двухвалковых МНЛЗ имеет огромный потенциал в части экономии энергетических ресурсов (в 8…10 раз), снижения потерь с окалиной (в 40…50 раз), повышения производительности работы персонала (в 5…10 раз), снижения выбросов парникового газа (в 10…20 раз) при существенном снижении затрат на капитальное строительство.

Литейно-прокатный агрегат CBP для производства балок

На основе технологии CSP фирмой SMS Meer разработан агрегат компактного производства балок СВР (Compact Beam Production) изображенный на рис. 76. По технологии СВР на МНЛЗ отливают не прямоугольную заготовку, а заготовку балочного профиля (см. профиль в кружке после МНЛЗ).

На двухручьевой МНЛЗ отливаются балочные заготовки трех сечений (высота х ширина х толщина перемычки): 465×550×150 мм; 400×820×110 мм и 450×1100×120 мм, длиной 4…12 м. Производительность агрегата 160…200 т/ч.

В качестве черновой клети используется небольших размеров клеть с вертикальными валками, предназначенная для обжатия высоты стенки заготовки в первом проходе. В реверсивной непрерывной группе имеется либо две, либо три клети: две универсальных и одна горизонтальная промежуточная. В первом случае имеется чистовая отдельно стоящая клеть, во втором случае отдельно стоящей чистовой клети нет.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.