Характеристика калийных руд и минералов

Развитие калийной промышленности связано с потребностями сельского хозяйства, использующего в виде удобрений около 90 % калия. Этот элемент также применяется в различных отраслях промышленности — текстильной, стекольной, химической, фармацевтической, целлюлозно-бумажной и др. Этим обусловлено быстрое развитие калийной промышленности в России, США, Канаде, ФРГ, Великобритании и других странах.

При обогащении калийных водорастворимых солей приходится иметь дело со многими минералами, как содержащимися в рудах, так и возникающими в солевых растворах при обогащении этих руд. Хлоридные руды содержат сильвин и галит, смешанные — сульфатные минералы (лангбейнит, полигалит, каинит, кизерит). В процессах обогащения образуются такие минералы, как леонит и шенит.

Кроме этих минералов почти во всех рудах присутствуют в небольших количествах ангидрит и не растворимые в воде тонкодисперсные примеси силикатных и карбонатных шламов.

Состав жидкой фазы оказывает очень большое влияние на взаимодействие реагентов с минералами и на вязкость среды.

Обогатимость калийных руд в значительной степени зависит от содержания и состава присутствующих в них глинистых примесей.

Месторождения калийных руд бывают двух типов — бессульфатные и сульфатные. Бессульфатный тип месторождений распространен гораздо шире, чем сульфатный. Основные запасы сосредоточены в Канаде, Верхнекамском месторождении (на Урале), Белоруссии и в Украине. Сильвинит и карналлит залегают в виде мощных пластов. Содержание KCl в добываемом сильвините колеблется от 23 до 30 %, нерастворимого остатка — от 0,5 до 3 %. В этих породах, особенно карналлитовых, содержатся также бром и некоторые микроэлементы.

Методы переработки и обогащения калийных руд

Калийные руды отличаются невысокой твердостью и значительной хрупкостью, что делает их легкодробимыми.

Для сухого измельчения применяют молотковые и роторные дробилки отбойно-отражательного действия. Мокрое измельчение осуществляется в стержневых мельницах. Применение самоизмельчения калийных руд обеспечивает высокую производительность и избирательность при хорошем раскрытии сростков и минимальном переизмельчении. Для классификации материала по крупности в калийной промышленности используются гидроциклоны и дуговые сита.

Показана возможность дробления сильвинитовых руд термическим методом. При нагревании крупнокристаллической сильвинитовой руды до 300—400 °С происходит разрушение до 5—4 мм галитовой породы при сохранении в целости кусков сильвинита, богатых хлористым калием. Последующим грохочением удается выделить продукт, богатый хлористым калием. Преимущественное измельчение галита при нагревании связано с наличием в нем микровключений рапы и газов. Термическое разрушение калийных руд может быть перспективным в сочетании с их электростатическим обогащением, требующим предварительного нагревания руды до 400—500 °С.

В принципе имеется два промышленных метода получения калийных солей: флотационный и галургический.

Галургический метод состоит в выщелачивании хлористого калия, например, из сильвинита горячим оборотным щелоком с удалением нерастворившегося галита в отвал. Полученный горячий крепкий щелок отстаивается для выделения солевого и глинистого шламов. Из осветленного горячего щелока проводят кристаллизацию хлористого калия. Полученные кристаллы отделяют от охлажденного маточного щелока, сушат, иногда гранулируют и выпускают в виде готового продукта. Маточный щелок после подогрева возвращают в операцию начального выщелачивания хлористого калия.

Мировой опыт показывает, что при переработке сильвинитов с низким содержанием нерастворимого остатка лучше применять флотационный метод с доизвлечением хлористого калия из хвостов, шламов и пыли галургическим методом. Для переработки руд сложного состава и сильвинитов с большим содержанием нерастворимого остатка и рассолов применяют галургический метод.

Большая часть калийных солей обогащается в настоящее время флотацией, несмотря на прогрессирующую роль галургического метода.

Обесшламливание пульпы перед флотацией является обязательной операцией. Тонкие шламы поглощают собиратель катионного типа, ухудшают флотацию крупных частиц. Тщательное предварительное обесшламливание руд гораздо выгоднее, чем последующая борьба со шламами (с помощью реагентов-пептизаторов и другими методами).

Механическое обесшламливание осуществляется в классификаторах, гидросепараторах и гидроциклонах. Для более полного перевода глинистых примесей в шламы после измельчения руды иногда применяется дополнительная их оттирка. Механическое обесшламливание осуществляется обычно в несколько стадий. Для второй стадии обесшламливания применяют также сгустители. Установлена целесообразность применения при механическом обесшламливании реагентов- диспергаторов (пептизаторов), таких как гексаметафосфат или тринатрийфосфат натрия, синтан и др.

Флотационное обесшламливание руд перед флотацией обеспечивает более полное удаление шламов. Органические регуляторы флотации (например, полиакриламид) улучшают флотацию глинистых шламов, оказывая на них флокулирующее действие. В качестве собирателей применяют амины. С повышением степени оксиэтилирования аминов (а также спиртов) их собирательное действие на глинистые шламы возрастает. Поскольку в оборотном маточнике всегда есть определенные остаточные количества собирателей, на фабриках в шламовую флотацию обычно добавляют только полиакрилад. Флотацию шламов лучше осуществлять во флотационных машинах пневматического типа (в колонных и других машинах).

Для флотации сильвина на отечественных обогатительных фабриках применяют алифатические амины. Амины при флотации солей выполняют функции собирателя и пенообразователя. Более активной считают смесь аминов с С16 и С18 в отношении 1:1. Флотационные свойства катионных собирателей могут значительно улучшаться добавлением других поверхностно-активных веществ, в частности спиртов. При флотации катионными собирателями важно также поддерживать оптимальный pH раствора. В щелочной среде действие аминов ослабевает.

Растворимые соли могут флотироваться и собирателями анионного типа. Они применяются при флотации не сильвина, а серно-кислых калийно-магниевых минералов. Для всех минералов максимум флотируемости при pH 7. Флотационная активность жирных кислот и их мыл при флотации солей может быть повышена посредством добавления других поверхностно-активных веществ, обеспечивающих диспергирование мицелл собирателя, что приводит к активации флотации.

Аполярные собиратели применяют для повышения верхнего предела крупности флотируемых минералов. Их используют также для улучшения флотационного обесшламливания сильвинитовых руд.

При флотации катионными собирателями сильвинито-карналлитовых руд сернистый натрий избирательно подавляет флотацию карналлита. Соли фосфорной кислоты (например, гексаметафосфат натрия) подавляют флотацию каинита, не затрагивая сильвин.

В случае применения собирателей анионного типа соли магния подавляют флотацию кизерита, соли кальция и магния — флотацию ангидрита. При этом действует правило: реагенты, уменьшающие растворимость соли, подавляют ее флотацию.

Предварительное нагревание руды до определенной температуры вызывает избирательную электрическую зарядку сильвина и галита. Одновременно тонкие частицы соли спекаются, а глинистые частицы гранулируются, что уменьшает загрязнение ими поверхности зерен солей. Тем самым устраняется необходимость предварительного обезглинивания руды. Однако электрический метод обогащения пока не нашел промышленного применения.

Возможность эффективного обогащения калийных руд гравитационными методами обусловливается двумя факторами: различием плотности галита и сильвина и относительно крупной вкрапленностью последнего, что позволяет достичь достаточно полного раскрытия сростков при крупном измельчении руды; показана принципиальная возможность ее обогащения в тяжелых суспензиях. Во Франции при переработке руд Эльзасского месторождения обогащению в тяжелых суспензиях подвергают класс крупностью от 30 до 4 мм, а фракцию мельче 4 мм и промпродукт обогащают флотацией. Недостатки этого метода обогащения — получение более бедных концентратов и некоторое снижение извлечения калия.

Технологические схемы обогащения и переработки калийных руд

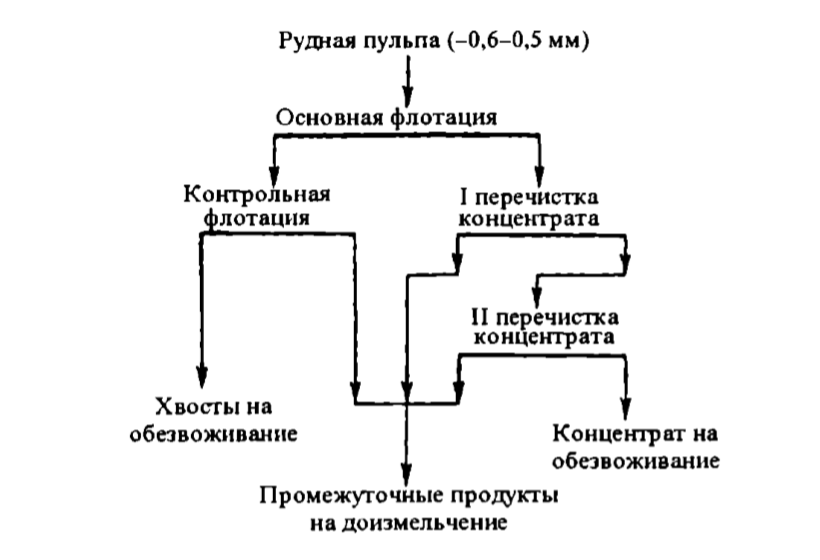

Для флотации руд с относительно тонким вкраплением калийных минералов (до 0,5— 1 мм) применяют схемы мелкозернистой флотации (рис. 7.9). Если в руде находится несколько полезных минералов, то их обычно флотируют по схеме прямой селективной флотации (например, при флотации сильвинито-карналлитовой руды вначале выделяется сильвинитовый, затем карналлитовый концентрат) (рис. 7.10). Мелкозернистый концентрат должен подвергаться грануляции.

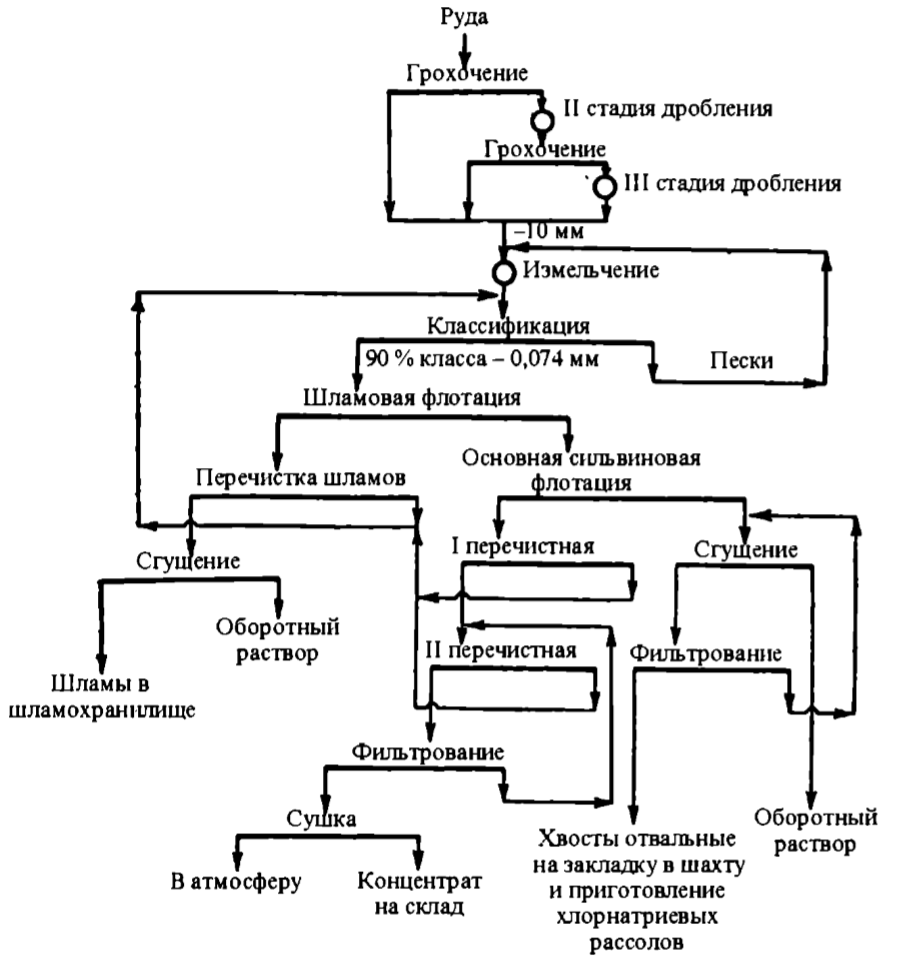

Технологическая схема обогащения сильвинитовой руды Березниковского месторождения приведена на рис. 7.11.

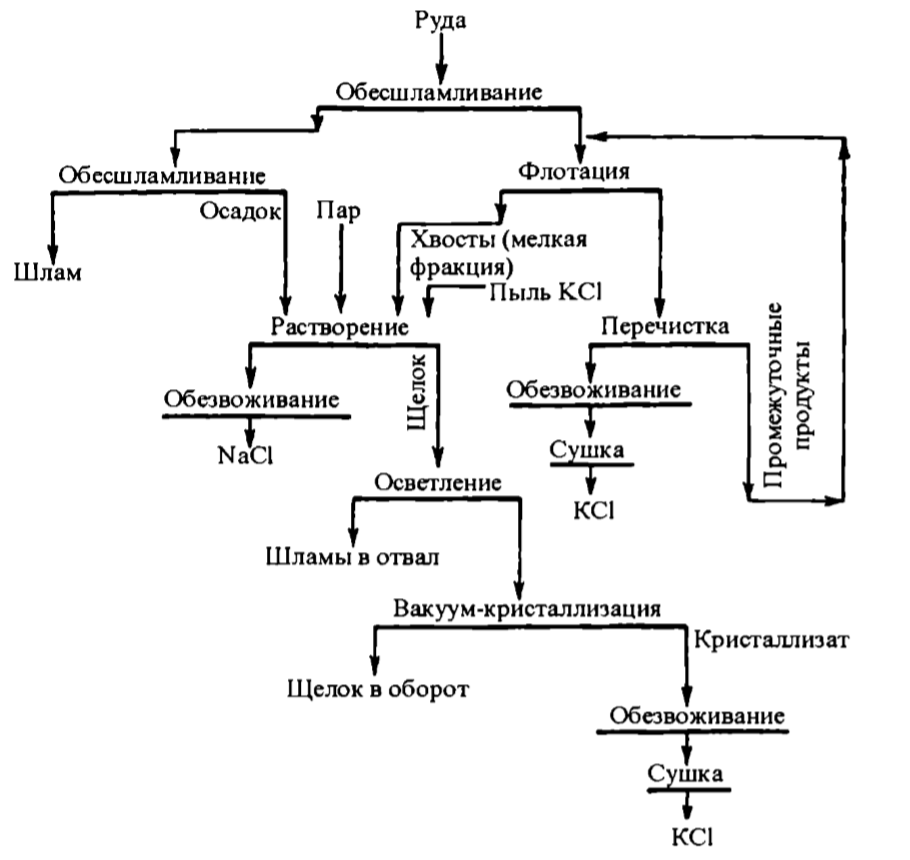

В связи с необходимостью промышленного освоения сильвинитовых руд, содержащих большое количество глинистых шламов, начали применять комбинированные схемы, в которых к флотационной схеме добавлены процессы растворения и кристаллизации (рис. 7.12). Им подвергаются хвосты грубой флотации, тонкие шламы и пыль, образующаяся при сушке концентрата. Иногда на растворение поступают и мелкие фракции руды, содержащей большое количество глинистого материала, а также некоторые промпродукты. Применение комбинированных схем позволяет существенно (на 5— 10 %) повысить извлечение калия и уменьшить содержание мелких фракций в концентрате.

Доизвлечение калия в комбинированных схемах растворением и кристаллизацией основано на лучшей растворимости сильвина по сравнению с галитом в подогретой воде. При 80— 110 °С галит практически не растворяется и удаляется в отвал после обезвоживания и промывки. Хлористый калий выкристаллизовывается из насыщенных растворов в вакуум-кристаллизаторах: вследствие быстрого испарения воды температура щелока понижается, растворимость хлорида калия уменьшается и он выпадает в осадок. Крупность получаемых кристаллов при достаточном времени кристаллизации может достигать 3 мм.

При обогащении калийных солей во всех технологических схемах предусматривается сохранение постоянного и оптимального водного баланса.