Сырьем для производства слюды являются пегматитовые руды, содержащие слюдистые минералы — мусковит, флогопит, биотит.

Извлечение слюды из руд осуществляется с применением рудоразборки, сортировки по крупности с последующей рудоразборкой и разделения по форме.

Рудоразборка осуществляется на плоских ленточных конвейерах, имеющих скорость не выше 0,8 м/мин. Она может быть заменена механизированными устройствами или радиометрическими сепараторами, при которых крупность исходной руды не должна превышать 300—400 мм.

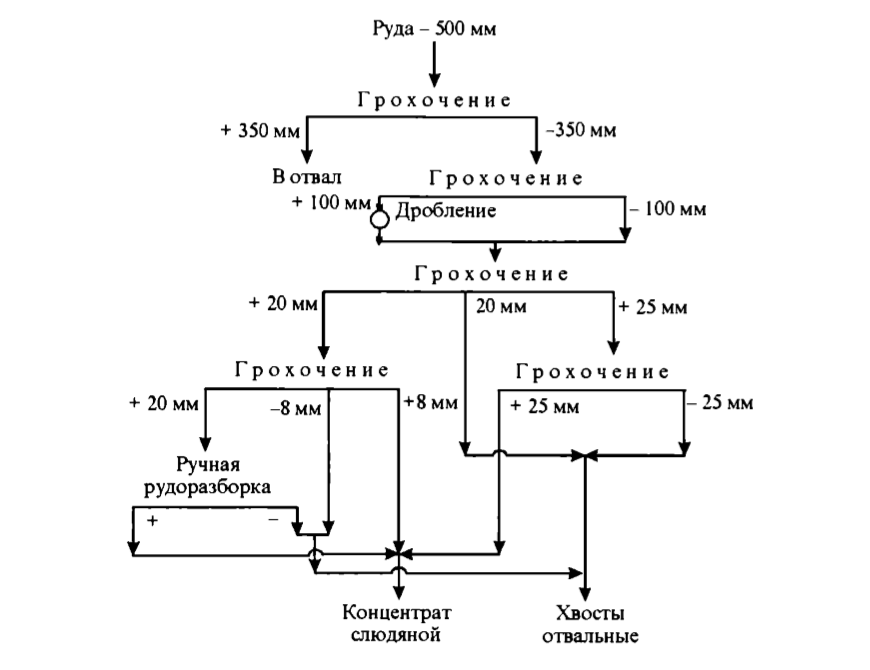

Сортировка по крупности с последующей рудоразборкой включает предварительное грохочение на колосниковых грохотах с выделением не содержащего слюды негабарита. Для выделения мелочи и сортировки руды по классам применяют одно- и многодечные вибрационные грохоты.

Размер отверстий сит на верхнем грохоте обычно 60×60, 50×50 или 25×25 мм, на нижнем — 20×20 или 8×8 мм. Верхнее сито может быть щелевым, нижнее — плетёным.

В качестве примера на рис. 9.6 приведена технологическая схема обогащения по крупности с последующей рудоразборкой.

Обогащение по форме осуществляется в России на ленточном сепараторе. Он работает в комплексе с грохотами для отделения негабарита, фракции -20 мм и разделения рудной массы на фракции.

Извлечение слюды в концентрат составляет 97—98 %.

Слюда получаемых концентратов используется для производства электронных и электрических деталей, а также при производстве кровельных материалов, резины, пластиков, безвредной обмазки электродов и других материалов.