Современный кислородно-конвертерный цех представляет собой сложный и оснащенный разнообразным оборудованием комплекс взаимосвязанных зданий и сооружений, в котором осуществляют хранение запаса шихтовых материалов, подачу и загрузку их в конвертер, выплавку и разливку стали, уборку продуктов плавки. Цех включает ряд основных производственных и вспомогательных отделений, расположенных либо в отдельных зданиях, либо в пролетах одного здания.

Работа современных вновь сооружаемых и реконструируемых цехов характеризуется применением сталеплавильных агрегатов большой единичной мощности; интенсификацией процесса выплавки стали, преимущественным применением непрерывной разливки стали; высоким уровнем механизации производственных процессов; автоматизацией управления цехом и отдельными производственными процессами и участками; применением улавливающих и очистных устройств, предотвращающих загрязнение окружающей среды. В последние годы расширяется применение различных способов внепечной обработки и рафинирования жидкой стали. Сталеплавильные агрегаты все чаще начинают использовать лишь для расплавления металла, его нагрева до требуемой температуры и окисления углерода в металле до заданных пределов; доведение же состава металла до заданного по прочим элементам, раскисление и рафинирование от вредных примесей переносятся в ковш.

В мире насчитывается более 250 цехов с конвертерами разной ёмкости (в России — 8 цехов).

Различия цехов обусловлены прежде всего изменением объёма производства, сортаментом выплавляемой стали, особенностями генерального плана завода. Предпринимавшиеся в стране и за рубежом попытки повторного применения разработанных проектов цехов из-за техноценологических ограничений не увенчались успехом. Хотя все цехи в мире строились по индивидуальным проектам, изучение результатов строительства и эксплуатации позволяет выявить некоторые закономерности, общие для большинства известных объектов.

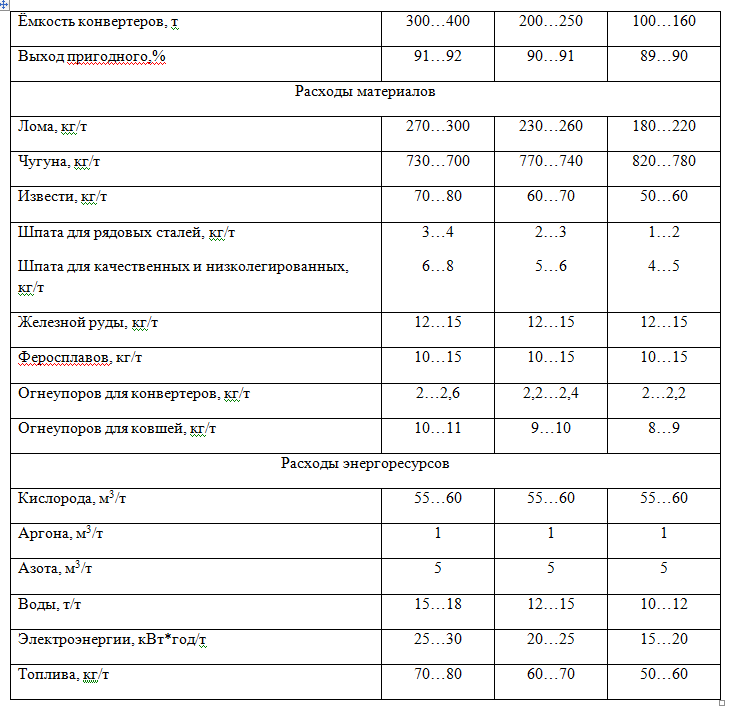

Показатели работы конвертерных цехов

Состав цеха, число и тип входящих в него отделений и зданий зависят от типа сталеплавильного процесса, от принятого способа разливки стали и от того, сблокированы отделения друг с другом или нет. При выборе числа отделений и зданий учитывают, что цех целесообразно проектировать в соответствии с принципом поточного производства, вынося отдельные операции и элементы технологического процесса в специализированные отделения, в которых благодаря выполнению однотипных работ обеспечивается высокая производительность труда.

При этом также учитывают, что расположение специализированных отделений в отдельных зданиях обеспечивает улучшение условий труда в связи с отсутствием во многих отделениях вредностей, связанных с наличием жидкого металла и работой плавильных агрегатов, а также в связи с улучшением аэрации отдельно стоящих зданий.

При такой планировке с увеличением числа отдельно стоящих зданий и в особенности при использовании для связи между ними железнодорожного транспорта существенно увеличивается занимаемая цехом площадь. В настоящее время в связи с необходимостью экономии годных для земледелия площадей ставится задача разработки более компактной планировки с уменьшением числа отдельных зданий (путем блокирования отделений, организации работ в специализированных пролетах главного здания).

При этом необходима разработка специальных мер по улучшению условий труда в многопролетном здании (изоляция плавильных агрегатов с улавливанием выделяющихся вредностей, установка местных отсосов в местах выделений пыли, тепла, вредных газов и др.).

Конвертерный цех располагают на территории металлургического завода с учетом направления «розы ветров». С тем чтобы уменьшить загрязнение воздушного бассейна над заводом, цех, располагают с подветренной стороны.

Цех располагают также с учетом основного направления транспортных путей завода. На большинстве заводов доставку сырья к основным цехам и уборку продукции осуществляют железнодорожным транспортом и пути по заводу прокладывают преимущественно в одном направлении. Расположение цеха и его путей должно создавать минимум помех общим транспортным потокам. Конвертерный цех располагают вдоль направления основных путей или могут располагать в поперечном направлении, в связи с их относительно малой длиной.

Основными линиями системы грузопотоков конвертерного цеха являются; доставка и заливка жидкого чугуна, доставка и загрузка лома; доставка и загрузка в конвертер сыпучих материалов; доставка и загрузка в ковш ферросплавов зачастую с их нагревом или расплавлением; транспортирование ковшей с жидкой сталью; разливка и уборка слитков или литых заготовок; уборка шлака; доставка материалов для ремонта конвертеров и другого оборудования и уборка мусора.

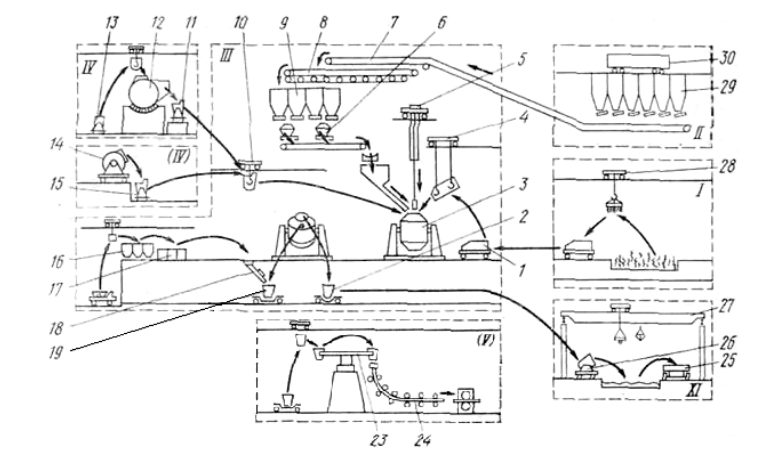

Схема основных грузопотоков конвертерного цеха показана на рисунке 1.

Рисунок 1. — Схема грузопотоков современного конвертерного цеха

Металлолом подают железнодорожным транспортом в отделение Ι магнитных материалов и загружают в приемные бункера. Совки заполняют металлоломом магнитогрейферными кранами 28. Груженые совки взвешивают и устанавливают на скраповоз 1 подающий их на рабочую площадку или в загрузочный пролет. Завалку металлолома в конвертер 3 осуществляют загрузочной машиной 4.

Подачу и заливку жидкого чугуна в конвертер производят двумя способами, определяющимися типом применяемых миксеров — стационарных или передвижных.

В первом случае чугун доставляют в ковшах чугуновозов 13 из доменного цеха в мнксерное отделение IV и краном сливают в стационарный миксер 12. При необходимости чугун выдают из миксера в ковш самоходных чугуновозов 11, транспортирующих его в загрузочный пролет к конвертерам. Заливку чугуна производят заливочным краном 10. Во втором случае чугун подают передвижными миксерами 14 в отделение перелива IV, в котором осуществляют заполнение заливочных ковшей. Транспортирование ковшей в главный корпус производят самоходными чугуновозами 15, заливку чугуна — заливочными кранами 10.

Сыпучие материалы доставляют в. шихтовое отделение ΙΙ немагнитных материалов железнодорожным или автомобильным транспортом. Материалы из железнодорожных полувагонов 30 разгружают в приемные бункера 29 с последующей выдачей электровибрационными питателями. Подачу материалов в расходные бункера 9 конвертерного корпуса ΙΙΙ осуществляют наклонным конвейерным трактом 7 и реверсивными передвижными конвейерами 8. Система 6 весового дозирования и подачи, состоящая из вибропитателей, весовых дозаторов, конвейеров, промежуточных бункеров и течек, обеспечивает загрузку определенных порций шлакообразующих материалов в конвертер в процессе плавки.

Подачу технически чистого кислорода в конвертер производят машиной 5 через кислородную фурму. Снабжение осуществляется по магистрали из кислородного цеха.

Доставку ферросплавов в главный корпус цеха осуществляют автомобильным или железнодорожным транспортом в контейнерах либо используют конвейерный тракт подачи сыпучих материалов. В первом случае контейнеры с ферросплавами разгружают краном в расходные бункера 16. Взвешенные порции ферросплавов нагревают в камерных печах 17 и по течке 18 подают в сталеразливочный ковш на сталевозе. Во втором случае ферросплавы поступают в железнодорожных вагонах в отделение ферросплавов, непосредственно примыкающее к отделению сыпучих материалов. Из приемных бункеров ферросплавы выдают на ленточные конвейеры тракта подачи сыпучих материалов, заполняющие расходные бункера в главном корпусе.

В конвертерных цехах применяют два основных способа разливки — в изложницы, установленные на тележках, и на машинах непрерывного литья заготовок (МНЛЗ). Во всех случаях сталь сливают из конвертера в сталеразливочный ковш, установленный на сталевозе 19. По первому способу ковш со сталью передают сталевозом в отдельное разливочное отделение V или в разливочные пролеты, примыкающие к главному корпусу. Изложницы заполняют жидким металлом из ковша, перемещаемого разливочным краном 20 над составом 21 с изложницами. После затвердевания и полной кристаллизации слитков составы с изложницами подают локомотивом в стрипперное отделение VI для снятия прибыльных надставок и подрыва слитков с уширением кверху. Изложннцы с уширением книзу снимают с тележек и направляют на подготовку к следующему наливу. Все операции выполняют стрипперным краном 22. Затем состав подают в нагревательное отделение VII обжимного стана, в котором слитки устанавливают в нагревательные колодцы, а состав с изложницами направляют на душирующую установку VIII. После охлаждения изложницы поступают в отделение IX чистки и смазки, а затем в отделение X подготовки составов, где осуществляют уборочные работы и установку на тележки поддонов, центровых, прибыльных надставок и т. д. Подготовленные составы вновь подают в разливочное отделение. Изложницы совершают замкнутый цикл работы и подготовки.

По второму способу сталеразливочный ковш подают сталевозом в отделение V непрерывного литья и устанавливают разливочным краном на стенд 23. Заготовки, получаемые на МНЛЗ 24, поступают в прокатный цех.

Шлак из конвертера сливают в ковш самоходного шлаковоза 2 и передают сначала в шлаковый пролет главного корпуса для перестановки чаши на уборочный шлаковоз 26, а затем направляют в шлаковое отделение XΙ для охлаждения и последующего дробления ударами бабы, поднимаемой краном 27. Переработанный шлак отгружают в отвал думпкарами 25.

Компоновка основных линий грузопотоков, взаимное расположение и число отделений цеха, планировка главного здания в существующих цехах отличаются большим разнообразием. Во многом это объясняется тем, что опыт эксплуатации конвертерных цехов непродолжителен и по мере его накопления планировочные решения продолжают совершенствоваться; объясняется это и тем, что во многих зарубежных конвертерных цехах применены вынужденные проектные решения, поскольку они строились в условиях стесненной площади, сложившихся грузопотоков и с использованием зданий существовавших ранее цехов.

В качестве внутрицехового и межцехового транспорта используют железнодорожный, автомобильный, конвейерный транспорт, рольганги, трубопроводный транспорт; для внутрицеховых перевозок используют также рельсовые тележки и краны. Проектирование транспорта включает следующие основные этапы, расчет объема межцехового и внутрицехового грузооборота, выбор вида транспорта, собственно проектирование системы транспорта, включая определение потребного количества транспортных средств.

Объем грузооборота подсчитывают на основании известной производительности цеха и расходных коэффициентов материалов на 1т стали или чугуна. Тип транспорта выбирают с учетом объема перевозок, вида перевозимых грузов, характера и условий технологического процесса и на основе сопоставления экономичности того или иного транспорта в конкретных условиях цеха. В настоящее время на металлургических заводах 72% межцеховых перевозок выполняются железнодорожным транспортом; для новых цехов и при реконструкции существующих рекомендуется, где это возможно, применять другие, более экономичные виды транспорта.

Основным преимуществом железнодорожного транспорта является его универсальность, позволяющая перевозить грузы практически всех видов, включая жидкий металл н шлак. Для металлургических цехов важно также то, что за многие годы эксплуатации созданы хорошо зарекомендовавшие себя специальные виды подвижного состава — чугуновозы, шлаковозы, и др.

Недостатки этого вида транспорта — относительно невысокая оперативность и гибкость и то, что строительство и эксплуатация железных дорог требуют сравнительно больших капитальных затрат, эксплуатационных расходов, затрат труда и занимаемой земельной площади.

Автомобильный транспорт при перевозках на короткие расстояния требует по сравнению с железнодорожным меньших удельных капиталовложений, эксплуатационных расходов, трудовых затрат. Кроме того, в 4—5 раз уменьшается занимаемая транспортом площадь; для автотранспорта допустим в два раза больший уклон путей; характерна большая маневренность (допустимый радиус закругления путей в 6—7 раз меньше, чем у железнодорожных); возможна разгрузка без использования цеховых подъемно-транспортных средств.

Конвейерный транспорт используется для перевозки сыпучих и кусковых грузов. По сравнению с железнодорожным и автомобильным он позволяет автоматизировать транспортировку и разгрузку материалов, допускает пересечение грузопотоков требует меньшей площади и эксплуатационных расходов, меньшего числа обслуживающего персонала, позволяет подавать грузы непосредственно к агрегату-потребителю, что уменьшает число перегрузок и требуемых для этого механизмов. Рольганги пригодны лишь для транспортировки специфических грузов, например слябов из ОНРС в прокатный цех.

Внутри производственных зданий рациональная организация грузопотоков обеспечивается за счет сочетания напольного транспорта — рельсового и реже автотранспорта, конвейерного транспорта и работы мостовых кранов, позволяющих перемещать грузы в любом направлении и независимо от напольного транспорта.

Мостовые краны играют очень важную роль в обеспечении бесперебойной работы многих отделений сталеплавильных цехов. С помощью кранов осуществляют заливку чугуна, загрузку лома, транспортировку сталеразливочных и шлаковых ковшей, ремонтные и многие другие работы.

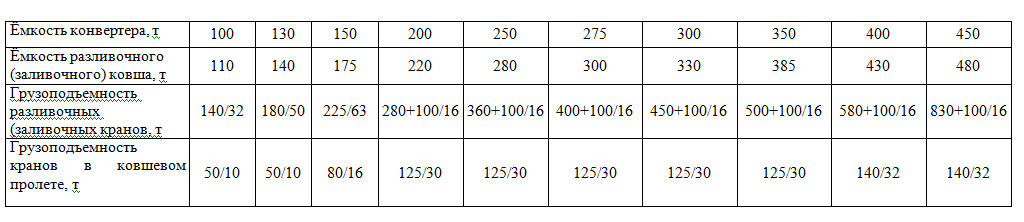

Для новых цехов рекомендуются следующие соотношения между емкостью плавильного агрегата и емкостью ковшей и грузоподъемностью кранов:

При проектировании конвертерных цехов с учетом указанных факторов целесообразно устанавливать конвертеры максимальной емкости. Увеличение емкости конвертера улучшает технико-экономические показатели работы цеха; повышается производительность, снижаются удельные затраты энергозатрат, огнеупоров некоторых материалов плавки и соответственно себестоимость стали, а также удельные тепловые потери, позволяет повысить долю лома в металлошихты.

Для цехов небольшой производительности установка одного-двух крупных агрегатов, обеспечивающих выполнение всей программы цеха, как правило, не рекомендуется, так как это приводит к недогрузке оборудования и осложнением в работе смежных цехов и отделений при остановке конвертера на ремонт.

Емкость избранных в проекте конвертеров необходимо согласовывать также с емкостью существующих сталеразливочных ковшей и особенно с грузоподъемностью имеющихся заливных и разливочных кранов.

Так что для каждой заданной производительности цеха и других указанных выше условий необходимо выбирать наиболее рациональную емкость конвертеров и их количество. Емкость конвертеров колеблется в широких пределах и достигает 400 т. Наиболее широкое распространение получили конвертеры емкостью 100 … 350 т. ГОСТ 20.067-74 предусматривает ряд емкостей конвертеров для выплавки стали: 50, 100, 130, 160, 200, 250, 300, 350, 400 т.

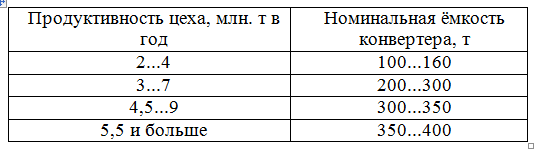

При выборе емкости конвертеров для заданной производительности рекомендуются зависимости.

Зависимость емкости конвертеров от производительности цеха

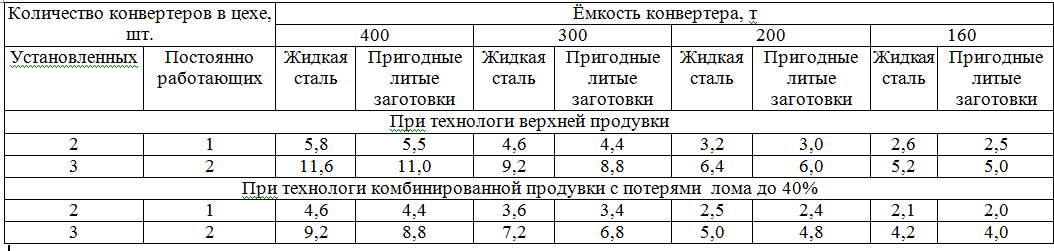

Производительность конвертера и цеха может быть представлена по жидкой стали, слитой в сталеразливочный ковш или по пригодным слитках.

Производительность цехов по литой заготовки приведена при разливки стали в слябы. Средние потери жидкой стали при разливке на ОНЛЗ приняты равными 5%.

Рекомендуемая производительность конвертеров, млн т в год

В современных сталеплавильных цехах широко применяют различные методы обработки и рафинирования жидкого металла после его выпуска из печи: продувку нейтральными газами и порошкообразными материалами, вакуумирование, раскисление и доведение до нужного состава и температуры, обработку синтетическими шлаками и ряд комбинированных методов обработки. Применение этих способов не вносит принципиальных изменений в планировку цеха, но требует соответствующих проектных разработок. При этом необходимы: выбор способа внепечной обработки и оптимальной конструкции соответствующих агрегатов или стендов и их числа; выбор оптимального способа их размещения; дополнительные площади для их размещения и создание участков ремонта соответствующего оборудования, учет усложнения грузопотоков, связанных с транспортировкой ковшей к агрегатам; учет увеличения загруженности кранов, которыми наиболее часто транспортируют ковши; разработка системы подачи ферросплавов к агрегатам и стендам.

Способ внепечной обработки выбирают с учетом сортамента выплавляемой стали и предъявляемых к ее качеству требований.

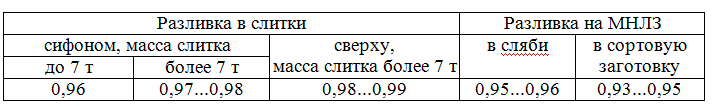

Коэффициент выхода годных слитков с жидкой стали