Футеровка кислородного конвертера подвергается целому ряду разрушающих воздействий. К ним относятся: механические, включающие воздействие на футеровку при загрузке шихты, абразивное воздействие движущегося с большими скоростями газового потока, несущего твердые и жидкие частицы различных размера и состава, размывающее воздействие движущегося расплава, химические (включающие коррозионные) воздействия на футеровку различных по составу шлаков, расплавов, плавильной пыли, шлакообразующих материалов, термические воздействия вследствие резких колебаний температур, связанных с технологическими операциями, а также неравномерность распределения температур по поверхности рабочего пространства.

Большие скорости протекания всех процессов, которыми характеризуется кислородно-конвертерная плавка, вызывают интенсивное разрушение обычных огнеупоров, применяемых в сталеплавильных агрегатах, и требуют использования огнеупоров со специальными свойствами, позволяющими затормозить процессы их разрушения.

Для кладки соприкасающегося с жидкими металлом и шлаком рабочего слоя футеровки кислородных конвертеров применяют следующие виды огнеупорных материалов:

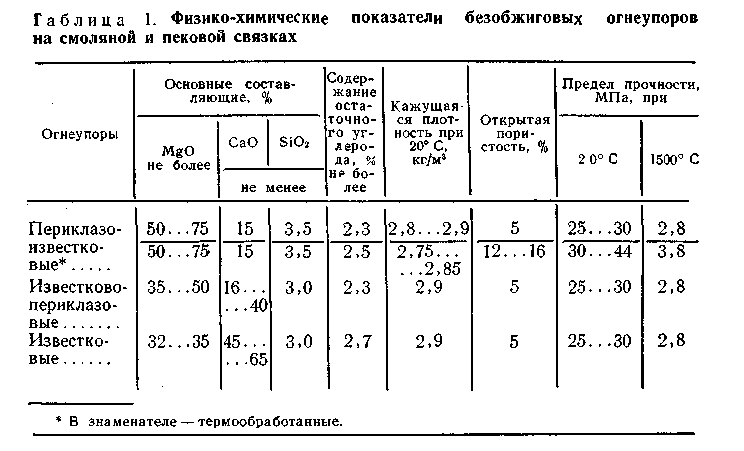

- Безобжиговые с основой из СаО и MgО смоляной и пековой связке (смолодоломит, смоломагнезитодоломит, смоломагнезит).

- Те же огнеупоры, подвергнутые термической обработке.

- Обожженные периклазовые (магнезитовые), доломитовые и магнезитодоломитовые, пропитанные смолой.

- Безобжиговые периклазоуглеродистые (магнезитоуглеродистые), содержащие 12— 23 % С (графита).

- Обожженные периклазохромитовые (магнезитохромитовые) и хромитоперикл азовые

(хромомагнезитовые) изделия.

На отечественных заводах почти повсеместно для футеровки рабочего слоя конвертеров применяют безобжиговые огнеупоры из СаО и MgO на смоляной или пековой связке как без

термической обработки, так и подвергнутые дополнительной термической обработке. Наиболее дешевым из них является изготавливаемый на основе недефицитного и недорогого доломита смолодоломит. Прочие из перечисленных огнеупоров более дорогостоящие, в связи с более высоким содержанием MgO, но стойкость футеровки из них несколько выше, чем из смолодоломита.

На зарубежных заводах, помимо подобных смолосвязанных безобжиговых огнеупоров (подвергнутых термической обработке и без нее)( для футеровки как всего рабочего слоя,

так и мест повышенного износа, часто используют пропитанные смолой обожженные огнеупоры на основе MgO и СаО и периклазоуглеродистые огнеупоры. Пропитанные смолой

обожженные огнеупоры дороже безобжиговых, но обеспечивают повышение стойкости футеровки. Повышение стойкости футеровки по сравнению с безобжиговыми смолосвязанными огнеупорами обеспечивают и периклазоуглеродистые огнеупоры, которые в последние годы начали широко применять.

Разворачивается производство периклазоуглеродистых огнеупоров на отечественных заводах. Эти огнеупоры применяют для футеровки днищ конвертеров комбинированной продувки

и будут использованы, в частности, для футеровки конвертеров строящегося цеха ММК. В связи с тем, что при нагреве безобжиговых, содержащих пек огнеупоров выделяются вредные (канцерогенные) вещества, намечено производить периклазоуглеродистые огнеупоры с использованием в качестве связки синтетических смол (фенольных, называемых также бакелитом) .

Обожженные периклазохромитовые (ранее некоторые их разновидности называли периклазошпинелидными) или хромитопериклазовые огнеупоры используют на отечественных заводах для футеровки рабочего слоя в некоторых случаях, чаще всего при отсутствии безобжиговых смолосвязанных огнеупоров, поскольку их стойкость ниже, чем стойкость смолосвязанных огнеупоров. Постоянно периклазохромитовым кирпичом футеруют конвертеры Нижнетагильского металлургического комбината (НТМК), в которых перерабатывают ванадиевые чугуны. Причина этого заключается в том, что получаемые при продувке таких чугунов ценные ванадиевые шлаки не должны содержать оксида кальция, который поступал бы в шлак при растворении футеровки, если бы она была выполнена на основе, доломита (СаО·МжО).

Конвертерные огнеупоры должны отвечать следующим основным требованиям: обладать высокой металлошлакоустойчивостью и термостойкостью; иметь повышенную механическую прочность и сопротивляемость Истирающему воздействию расплавов и шихтовых материалов при высоких температурах; обладать сравнительно низким коэффициентом термического расширения; быть недефицитными и иметь сравнительно низкую стоимость.

Постоянно присутствующими и наиболее активными компонентами шлакового расплава по отношению к огнеупорам являются оксиды железа, так как они резко снижают температуру плавления практически всех соединений, входящих в применяемые огнеупорные материалы. Поэтому в состав конвертерных огнеупорных материалов необходимо вводить компоненты, снижающие активность оксидов железа без нарушения свойств огнеупора. Для этих целей наиболее подходящим элементом оказался углерод, входящий в состав смол и пеков коксохимического производства. В практике конвертерных процессов получили наибольшее распространение безобжиговые огнеупорные материалы на смоляной или пековой связке. Обычно используются каменноугольная смола или пек с антраценовым маслом. Эти материалы в огнеупорах выполняют несколько важнейших функций. Во-первых, связывая зерна огнеупора друг с другом, они позволяют получать формованные изделия с достаточно высокой механической прочностью в холодном состоянии. Во-вторых, образуя водонепроницаемые пленки на поверхности зерен, они предохраняют изделия от быстрой гидратации. В-третьих, при разогреве футеровки они коксуются. Образующийся коксовый сросток связывает зерна огнеупора друг с другом, обеспечивая необходимую прочность при высоких рабочих температурах. В-четвертых, смола и пек являются источни¬ками химически активного углерода. В результате резко увеличивается шлакоустойчивость огнеупоров, главным образом за счет снижения разрушающего действия оксидов железа.

Следует отметить, что применение пека в качестве связки позволяет увеличить стойкость огнеупоров по сравнению со смолосвязанными изделиями на 10.. .13%, устойчивость к гидратации поднимается почти в 1,5 раза.

При контакте со шлаковым расплавом оксиды железа, мигрирующие в огнеупор, взаимодействуют в первую очередь с углеродом связки, что при¬водит к резкому снижению нх активности. Появление газовой фазы в виде СО и сравнительно высокое ее парциальное давление тормозит продвижение в огнеупор по м-икропорам и трещинам всех других шлаковых компонентов.

В процессе эксплуатации в огнеупоре возникает специфическое зональное строение, характеризующееся наличием офлюсованной или рабочей зоны, которая представляет собой огнеупор, пропитанный шлаковым расплавом; обезуглероженного слоя, в котором практически отсутствуют компоненты шлака, и зоны неизмененного огнеупора.

Все зоны переходят друг в друга постепенно. Износ футеровки происходит непрерывно с образованием постоянно движущейся в глубь огнеупора обезуглероженной зоны.

В свою очередь скорость образования обезуглероженной зоны находится в прямой зависимости от таких факторов, как качество огнеупорных изделий, активности оксидов железа в шлаке, температурных условий хода процесса и интенсивности движения контактирующих фаз.

Активность оксидов железа, изменение температуры и интенсивность движения фаз определяются технологией, которая, как правило, является установившейся для конкретных марок стали и способа разливки,

В этих условиях уменьшить износ огнеупоров можно только, повышая их качество, которое должно характеризоваться высокой плотностью изделий, большим коксовым числом применяемой свяжи и чистотой исходных материалов по содержанию таких вредных примесей, как SiO2 и R2O3 сумма которых не должна превышать 2 … 3%.

В настоящее время для изготовления огнеупорных изделий используют обожженные доломит и периклаз, а также различные их смеси с получением смоло- и пекосвязанных периклаэоизвестковых, периклазовых. известково- периклазовых огнеупоров. Указанные материалы определенного фракционного состава смешивают с обезвоженной каменноугольной смолой или пеком, нагретыми до 130, 150° С. Количество последних обычно составляет 5 … 7%. Из полученной массы прессуются под давлением (≥130 … 150 МПа) фасонные изделия. Недостатком таких безобжиговых огнеупорных материалов является ограниченный срок их хранения, не превышающий в зависимости от состава исходных материалов и качества изготовления 3 … 7 суток.

Обязательным условием успешной службы всех огнеупоров на смоляной или пековой связке является .их обжиг после окончания перефутеровки конвертера. В процессе обжига происходит коксование смолы, увеличивающее прочность огнеупоров при высоких температурах. Обжиг проводят путем сжигания кокса в кислороде, подаваемом через фурму. Расход кислорода должен обеспечивать получение в рабочем пространстве конвертера восстановительной атмосферы. Подъем температуры ведут с различными скоростями, учитывающими изменения прочности огнеупоров .при нагреве и разложении смоляной связки. Обычно в течение первых 10… 15 мин в зависимости от типа материала нагрев ведется со скоростью 30 … 45 град/мин до 300…550° С. Благодаря низкой теплопроводности огнеупоров на смоляной связке удается быстро нагреть без обрушения и закрепить в процессе коксования сравнительно тонкий слой футеровки, не изменяя температуру я первоначальную прочность глубинных слоев футеровки. Затем скорость нагрева снижается до 5.,. 7 град/мин. Это позволяет вести процесс коксования без бурного газовыделения при разложении углеводородов смолы, приводящего к разрушению закоксованного слоя. Кроме того, при медленном нагреве происходит разложение сложных углеводородов с выделением и осаждением в огнеупоре дополнительного количества углерода. При достижении температуры 800… 9000С закоксованный слой футеровки достигает значительной величины. Поэтому в конце обжига скорость нагрева повышают до 15.. .20 град/мин и доводят температуру до 1100… 1200°С.

Однако практически все заводы имеют свои режимы обжига, разработанные с учетам качества исходных материалов, условий изготовления формованных изделий и технологического процесса плавки.

Эксплуатационные свойства огнеупорных изделий на смоляной связке существенно улучшаются в случае их предварительной термической обработки. С этой целью изделия подвергают длительной выдержке в восстанови¬тельной атмосфере при 550… 600°С. В результате такой обработки коксование смолы проходит на большую глубину с минимальной потерей углерода. Термическая обработка делает материал более прочным, шлакоустойчивым, увеличивает срок годности более чем в 3 раза и в 2… 3 раза сокращает время разогрева футеровки.

Для повышения прочности, термостойкости, плотности, металл и шлак устойчивости и снижения пористости огнеупорных изделий их подвергают после термической обработки дополнительной пропитки смолой или пеком. Изделия помещают в автоклавы, где они вакуумируются до остаточного давления 0,005… 0,01 МПа и пропитываются смолой при —250° С в течение 1.5.. . 2,0 ч.

Для повышения прочности, термостойкости, плотности, металл и шлак устойчивости и снижения пористости огнеупорных изделий их подвергают после термической обработки дополнительной пропитки смолой или пеком. Изделия помещают в автоклавы, где они вакуумируются до остаточного давления 0,005… 0,01 МПа и пропитываются смолой при —250° С в течение 1.5.. . 2,0 ч.

В результате такой обработки содержание углерода повышается до >7%, открытая пористость снижается до 2…3% при повышении высокотемпературной прочности (при 1500° С) до 7,0 МПа. Такие огнеупоры особенно необходимы для футеровка наиболее изнашиваемых участков.

Прочность смолосвязанных огнеупоров изменяется в широких пределах, что объясняется многообразием применяемых связующих и технологических приемов производств, при этом она возрастает по мере увеличения содержания МgО в огнеупоре. Прочность безобжиговых изделий в первые сутки после изготовления обычно составляет 25—65 МПа,

но в дальнейшем резко снижается, что является следствием разрыхления структуры в результате гидратации. Прочность при высоких температурах (начало деформации под нагрузкой

0,2 МПа) смолосвязанных огнеупоров, содержащих доломит, ниже, чем обожженных; лишь смоломагнезит имеет примерно такую же или несколько большую прочность, чем обожженные изделия на основе МgО и Сг2О3.

Открытая пористость сырых смолосвязанных огнеупоров низка, но заметно возрастает после коксующего обжига в результате выгорания связки. Соответственно снижается определяемая открытой пористостью кажущаяся плотность (с 2,68—3,2 до 2,56—2,97 г/см3 после обжига). Установлено, что чем ниже после коксующего обжига пористость и чем выше кажущаяся плотность, тем выше стойкость футеровки конвертера.

Коксовая пленка способствует увеличению термостойкости огнеупора. У смолодоломита и смоломагнезитодоломита термостойкость несколько выше, чем у обычных обожженных

огнеупоров, заметно больше термостойкость смоломагнезита.

Содержание углерода после коксующего обжига (коксовый остаток) в смолосвязанных огнеупорах составляет 2,1—4,3 % и по мере его повышения увеличивается прочность огнеупора после обжига, шлакоустойчивость и возрастает стойкость футеровки.

Сравнение основных свойств безобжиговых и обожженных огнеупоров показывает, что они различаются не слишком сильно, поэтому более высокую стойкость футеровки

из смолосвязанных огнеупоров в условиях конвертерной плавки объясняют более высокой шлакоустойчивостью, связанной с наличием в огнеупоре коксовой пленки, обволакивающей

зерна огнеупора. Углерод почти нерастворим в шлаке, поэтому пленка препятствует смачиванию зерен огнеупора шлаком и их растворению в шлаке. В периклазоуглеродистых огнеупорах подобную роль играют мелкие частицы углерода, распределенные между зернами огнеупора.

Недостатком безобжиговых, доломитосодержащих огнеупоров является их высокая склонность к гидратации, заключающейся в том, что оксид кальция взаимодействует с влагой окружающей атмосферы по реакции: СаО + Н20 = Са(ОН)2. Образующиеся частицы Са(ОН)2 имеют на 40—60 % больший, чем СаО, объем, в результате чего зерна доломита разбухают, а

само изделие растрескивается и разрушается. В связи с этим смолодоломит и смоломагнезитодоломит допускается хранить после изготовления не более двух — четырех суток, изолированными от атмосферы (под колпаком).

Характеризуя безобжиговые огнеупоры в целом, можно отметить, что стойкость футеровки конвертера возрастает при увеличении в них содержания MgO, коксового остатка, механической прочности и плотности изделий при снижении содержания в них SiО2 и R2О3. Применение в качестве связки пека вместо смолы обеспечивает повышение коксового остатка и прочности огнеупора, снижение его пористости и склонности к гидратации, уменьшение роста огнеупора в процессе обжига, снижение окисляемости углеродистого остатка

в процессе службы огнеупора и повышение стойкости футеровки (на 10—25% ).

Термическая обработка безобжиговых изделий приводит к увеличению коксового остатка, повышению шлакоустойчивости огнеупора и его прочности в скоксованном состоянии, заметно снижает склонность к гидратации, облегчает проведение обжига футеровки и способствует повышению стойкости .футеровки.

Обожженные и пропитанные смолой огнеупоры обладают большей, чем безобжиговые (в два и более раз), прочностью при высоких температурах, что обеспечивает повышение стойкости футеровки, особенно в участках, подвергающихся ударному воздействию и действию потока отходящих газов. Периклазоуглеродистые огнеупоры обладают большей термостойкостью, шлако- и металлоустойчивостью, чем безобжиговые смолосвязанные и обожженные с пропиткой смолой и при их использовании стойкость футеровки конвертеров возрастает. Вместе с тем периклазоуглеродистые огнеупоры имеют высокую теплопроводность (в два—три раза большую, чем у смолопериклаза), что может вести к увеличению потерь тепла.