Пламенные нагревательные печи применяются для нагрева цветных металлов перед обработкой давлением и для их термической обработки. По конструктивным признакам печи можно разделить на проходные и камерные. В проходных печах металл продвигается через печь с помощью механизмов разных типов (толкателей, конвейеров, шагающих балок идр.). При этом нагрев может осуществляться по специальной программе, как, например, в методических печах. К камерных печах металл загружается в печь, где он находится без движения до тех пор, пока не закончился процесс нагрева. Затем нагретый металл из печи вынимают. Для того чтобы нагреваемый металл не взаимодействовал с печными газами, используют муфельные печи, где печными газами производится нагрев муфеля, а изделия, находящиеся внутри муфеля, нагреваются уже от его стенок.

Практически все цветные металлы имеют большой коэффициент теплопроводности, что позволяет часто считать их «тонкими» по нагреву. Этому способствуют также низкие значения степени черноты для многих цветных металлов, что уменьшает лучистый тепловой поток к металлу и α∑, а также обычно небольшие размеры нагреваемых изделий. Как известно, в тонких изделиях перепад температуры между наружной поверхностью изделия и его серединой невелик, что позволяет нагревать их с большой скоростью, не опасаясь возникновения термических напряжений. Этим цветные металлы сильно отличаются от черных, скорость нагрева которых часто ограничивается возможным появлением трещин вследствие значительного перепада температур по сечению.

Нагрев в пламенных печах производится от горячих продуктов горения топлива излучением и конвекцией.

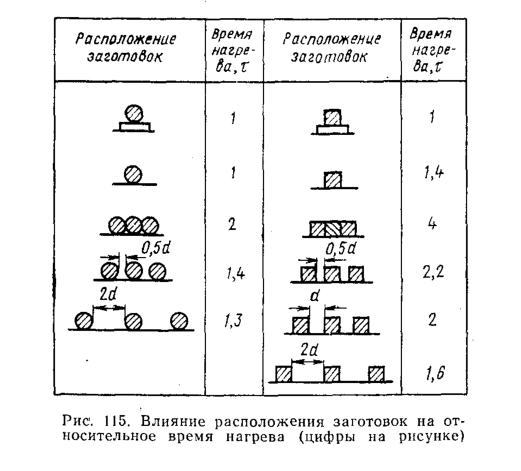

Невысокие температуры нагрева цветных металлов (обычно ниже 850° С) определяют большее влияние конвективного теплообмена. Лучистый поток на металл, так же как это было рассмотрено при описании нагрева в отражательных печах, складывается из прямого излучения пламени и отраженного потока от окружающей кладки. Суммарный поток может быть рассчитан по уравнениям (9.1) и (9.2). Поверхность металла, принимающую участие в теплообмене, определяют с учетом его расположения на поду печи и характера нагрева (односторонний или двусторонний). На рис. 115 показано изменение относительного времени нагрева круглых и квадратных по сечению слитков в зависимости от способа их размещения на поду печи. Время нагрева изделий изменяется обратно пропорционально активной поверхности изделий. Время нагрева минимально у единичного слитка (круглого и квадратного сечений), обогреваемого со всех сторон. Из рис. 115 видно, что при одностороннем нагреве плотно уложенных друг к другу слитков квадратного сечения время нагрева увеличивается в четыре раза в связи с уменьшением поверхности теплообмена слитка в четыре раза. Для коротких слитков, имеющих отношение длины к толщине менее трех, следует учитывать нагрев через торцы, что увеличивает соответственно поверхность нагрева металла.

Проходные (методические) печи чаще всего применяются для нагрева слитков металла перед прокаткой для придания им пластичности. В этих печах обычно используется противоточное движение продуктов сжигания топлива и металла. Это дает возможность снизить температуру отходящих газов и повысить коэффициент использования топлива. В зоне сжигания топлива температура максимальная (на 100—200° С выше конечной температуры нагрева металла), к концу печи она уменьшается. При нагреве тонких изделий время нагрева могло бы быть уменьшено при поддержании высокой температуры по всей длине печи. Однако при этом значительно уменьшился бы коэффициент использования топлива в печи. Таким образом, при выборе температуры отходящих газов в печи следует учитывать все экономические соображения и выбирать оптимальное решение.

При нагреве массивных изделий, кроме зоны постепенного нагрева (методической), зоны интенсивного нагрева (называемой часто сварочной), устраивается еще третья зона — зона выдержки (томильная), температура которой лишь на 50° С выше конечной температуры нагрева металла. В этой зоне происходит выравнивание температуры по сечению слитка перед выдачей его из печи.

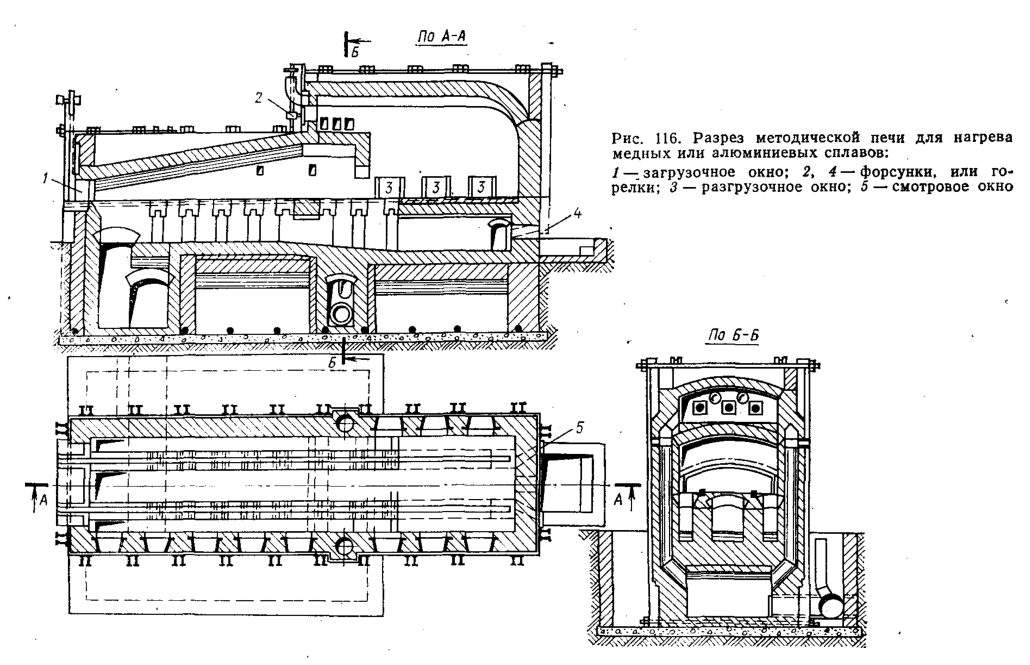

На рис. 116 приведена методическая двухзонная печь для нагрева слитков из медных и. алюминиевых сплавов.

Слитки загружаются в печь через окно 1 и продвигаются в ней с помощью толкателя с электрическим или гидравлическим приводом. Слитки выдаются через окна 3 с помощью второго толкателя, установленного сбоку.

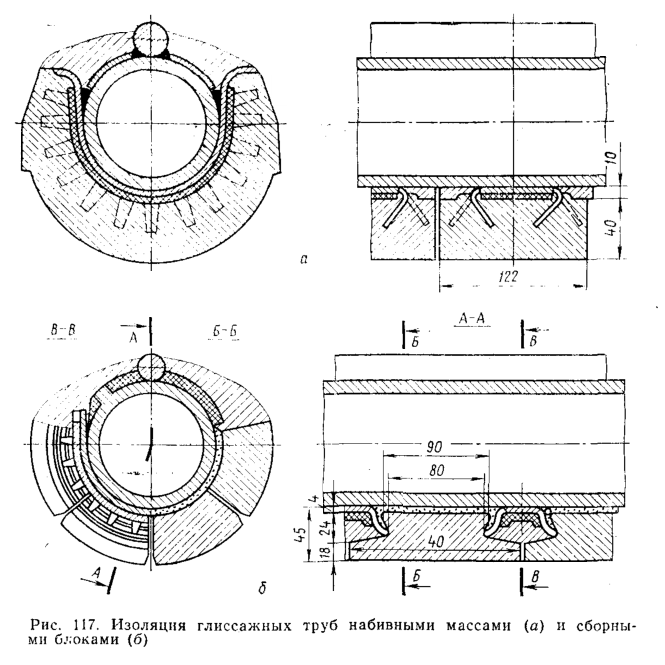

Слитки нагреваются с двух сторон — сверху и снизу. Печь работает на жидком или газообразном топливе. Форсунки или горелки 2 и 4 расположены сверху и снизу слитков. В методической зоне печи свод делается наклонным, чтобы сохранить скорость движения газов постоянной по длине печи (при понижении температуры объем газов уменьшается). Эксплуатационные данные этой печи следующие. Напряженность активного пода, т. е. количество металла, нагреваемого на каждый квадратный метр активного пода в час, для медных слитков 1600 кг/(м2-ч), для алюминиевых 500 кг/(м2-ч). Расход мазута на 1 т проката при нагреве медных слитков 37,4 кг, при нагреве алюминиевых слитков 52,6 кг. Слитки в рассмотренной печи перемещаются по металлическим балкам, что уменьшает сопротивление проталкиванию их через печь. При высокой температуре нагрева металлические балки заменяют водоохлаждаемыми глиссажными трубами (рис. 117). Для предохранения труб от истирания движущимися слитками к ним приваривают металлические прутки. Чтобы снизить отбор тепла глиссажными трубами, предусматривают их тепловую изоляцию, укрепляемую с помощью металлических штырей. Изоляция может быть из набивной массы (рис. 117, а) и сборная из керамических сегментов (рис. 117, б).

Потери тепла с охлаждающей водой при использовании изоляции снижаются в 3—6 раз.

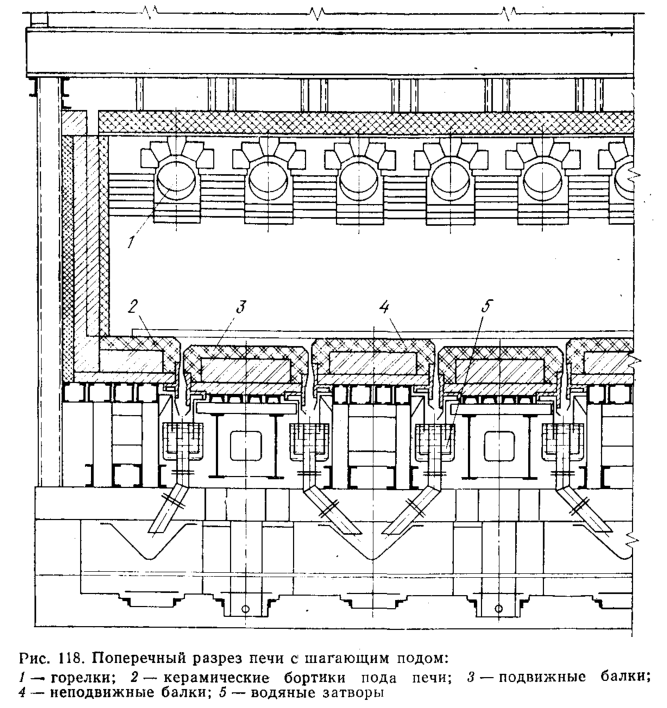

Весьма перспективными следует считать печи с шагающим подом. Часть поперечного разреза такой печи показана на рис. 118. Под печи состоит из неподвижных 2 и 4 и подвижных 3 балок. Перемещение металла в печи осуществляется за счет движения балок 3 вверх — вперед — вниз — назад. При этом металл поднимается с неподвижных опор и перемещается на определенное расстояние вперед к окну выгрузки. Существенным является уплотнение зазора между балками, чтобы не подсасывался холодный воздух в печь, а горячие газы не перегревали бы механизм перемещения балок. Надежным уплотнением оказался водяной затвор 5. Преимущество печей с шагающим подом по сравнению с толкательными печами состоит в возможности размещать нагреваемые слитки на расстоянии друг от друга, что позволяет увеличить скорость и улучшить равномерность нагрева металла. Скорость перемещения металла в печи легко регулируется. В печах с шагающим подом можно перемещать заготовки любой длины и любого профиля.

При нагреве круглых заготовок можно использовать наклонный под (ролевые печи) с самостоятельным перекатыванием слитков в печи. Однако практика показала малую эффективность таких печей. Повышенное трение слитков и удары друг о друга увеличивают окалинообразование. Периодически приходится затрачивать большой физический труд и для устранения перекоса и заедания при движении слитков.

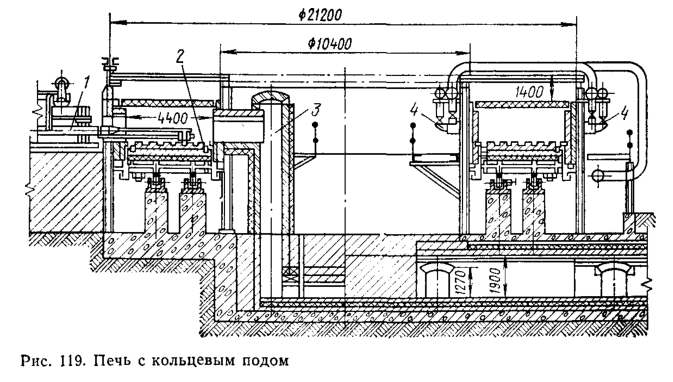

В ряде случаев представляют интерес кольцевые печи с вращающимся подом 1 (рис. 119). Такие печи — высоко механизированные агрегаты с весьма гибкими условиями нагрева. Горелки или форсунки 4 располагаются на стенках камеры, и график нагрева можно регулировать подачей соответствующего количества топлива на те или иные горелки. Предусматривается возможность отвода продуктов горения 3 в нескольких местах по длине печи. Важным является то, что загружают и выгружают слитки на близком расстоянии. Обычно угол между загрузочным 1 и разгрузочным окнами составляет 28°. Это удобно используется при организации поточного производства. Отдельные зоны в печи, а также место загрузки и выгрузки разделяются навесными перегородками, препятствующими движению газов и передаче лучистого тепла из одной зоны в другую.

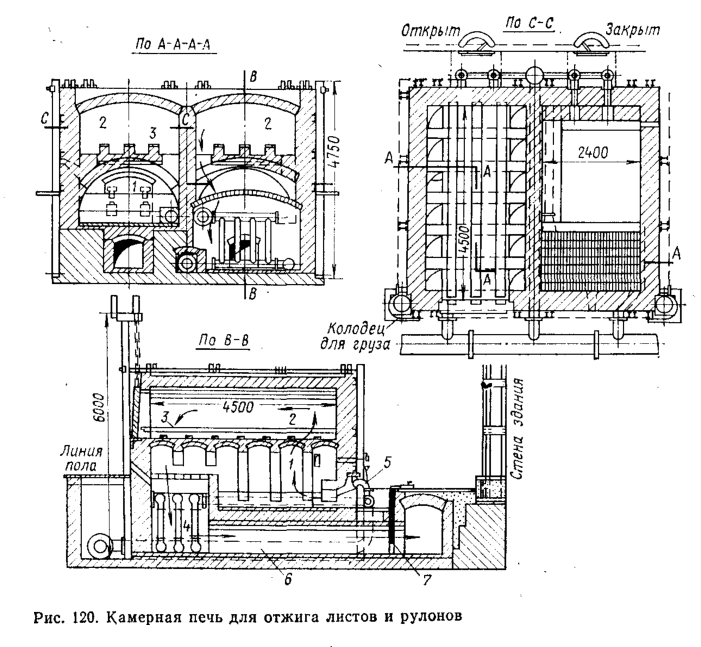

Камерные печи. Камерные печи чаще всего используются для термической обработки металлов (закалка, нормализация, отжиг), когда требуется точное соблюдение необходимой температуры нагрева металла. Поэтому основным требованием, предъявляемым к печам для термической обработки, является возможность точно регулировать температуру в рабочем пространстве и равномерно нагревать металл по всему его сечению. Часто встает вопрос о нагреве в защитной среде, чтобы предотвратить взаимодействие металла с продуктами горения топлива. На рис. 120 показана печь для отжига листов, рулонов и лент. Внизу размещена камера сгорания 1, в которой установлена форсунка жидкого топлива 5. Продукты горения топлива по каналам в поду 3 попадают в камеру нагрева 2, где размещают нагреваемые изделия. Отвод продуктов горения производится также через каналы в поду. Отходящие газы направляются в рекуператор 4, а затем через дымоход 6 в трубу. Шибер 7 регулирует тягу в печи.

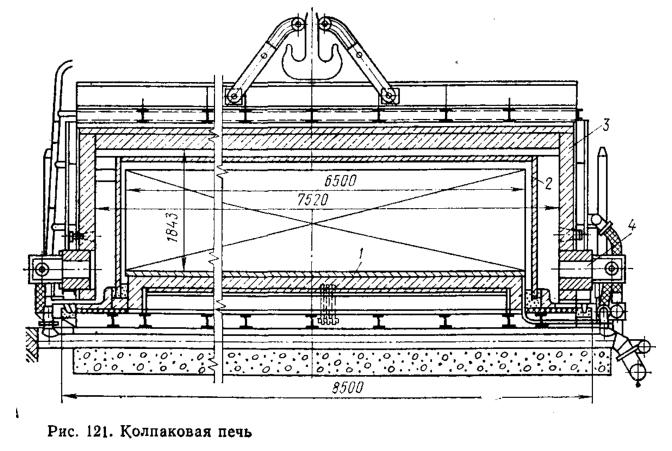

На рис. 121 представлена колпаковая печь для отжига листов в защитной атмосфере. Листы в виде стопок или рулонов укладываются на под 1 и покрываются внутренним металлическим колпаком 2, который в свою очередь накрывается внешним керамическим колпаком 3. Печь отапливают генераторным газом, сжигаемым с помощью инжекционных горелок 4 в пространстве между внутренним и внешним колпаками. Продукты горения с помощью эжектора отводятся в боров. В течение всего времени нагрева и охлаждения во внутренний колпак подводится защитный газ. Предусмотрено использование одного внешнего колпака на три пода. Пока один охлаждается, другой загружается, а третий нагревается.

Выбор защитной атмосферы определяется свойством металла и требуемой степенью защиты поверхности (светлая или чистая либо слегка потемневшая). При этом следует учитывать также стоимость защитной среды. Широко распространены защитные среды из паров воды, продуктов неполного сжигания природного или сжиженного газа при коэффициенте избытка воздуха 0,5—0,95 и продуктов разложения аммиака. Учитывая взрывоопасность продуктов разложения аммиака, их сжигают и очищают от паров воды. Продукты сжигания газа также в зависимости от требований проходят очистку от CO2 и паров воды.

Размеры нагревательной печи рассчитывают на основе определения времени нагрева изделий. Время нагрева находится по формулам для массивных или тонких изделий в зависимости от значений критерия Био. Лучистое тепло находят по уравнениям (9.1) и (9.2). При расчете печей термообработки к этому времени обычно приплюсовывается время, необходимое на протекание процессов в твердой фазе для изменения фазового состава. Длину и ширину печи определяют исходя из заданной производительности и полного времени пребывания металла в печи. Проходные (методические) печи могут быть одно-и двухрядными. В последнем случае их длина уменьшается в два раза.